1

Изобретение относится к устройствам для измельчения или дробления различных материалов и может быть использовано в порошковой Металлургии для измельчения агломератов .после отжига, восстанрвления или других })изических воздействий.

Известна вибрационная мельница, состоящая из корпуса, камеры внутри которой помещены стальные шары .приводного механизма. Размалывающими элементами являются стальные шары f1J

Однако в этом размольном агрегате размалывающие элементы измельчают материалы, ударяясь о них, поэтому при измельчении спекшихся агломератов металлических порошков имеют место остаточные явления физического, воздействия: наклепа, что значительно ухудшает прессуемость порошков, ударную вязкость порошковых заготовок, снижает р1лотность и другие качества.

Наиболее близкой к технической сущности к изобретению является вертикальная конусная дробилка, для спекшихся агломератов металлических порошков, содержащая коническую неподвижную приемную камеру с разгрузочным окном, на внутренней поверхности которой выполнены выступы, и соосный с приемной камерой, закрепленный на приводном валу, рабочий

to дробящий орган 2.

Однако известная конусная дробилка предназначена преимущественно для переработки материалов средней

15 твердости и не может.быть эффективно. Применена для дробления материалов, склонных к сохранению остаточного явления наклепа,- поскольку

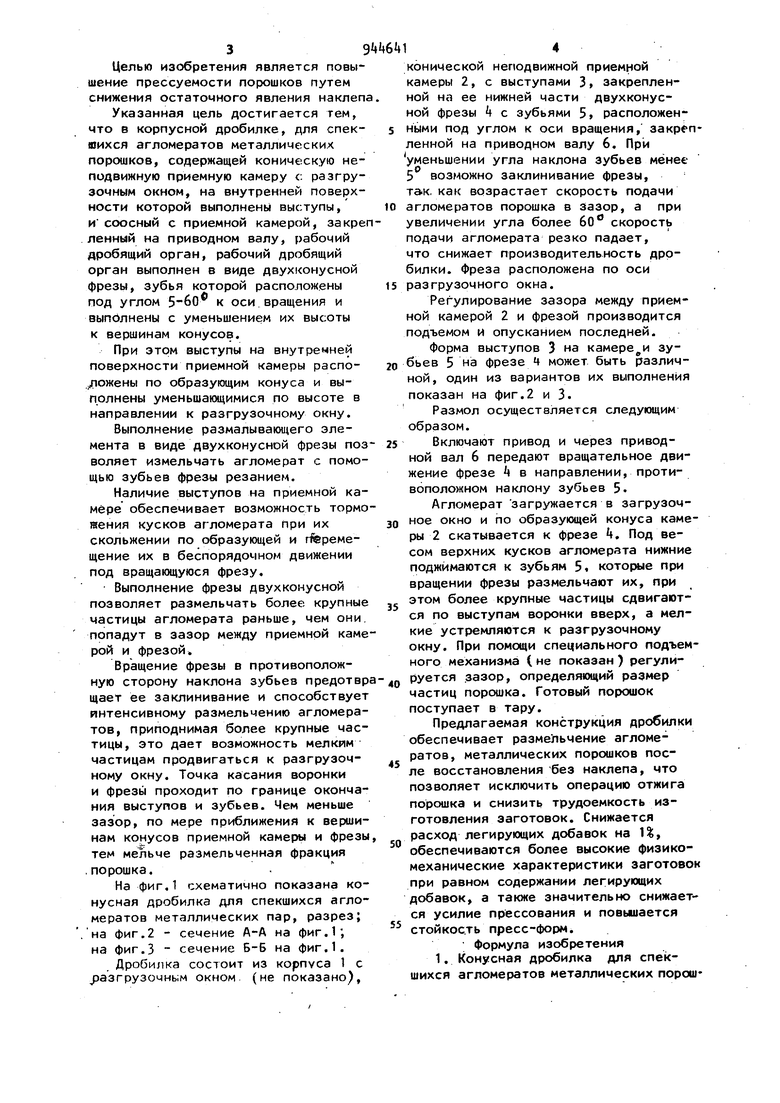

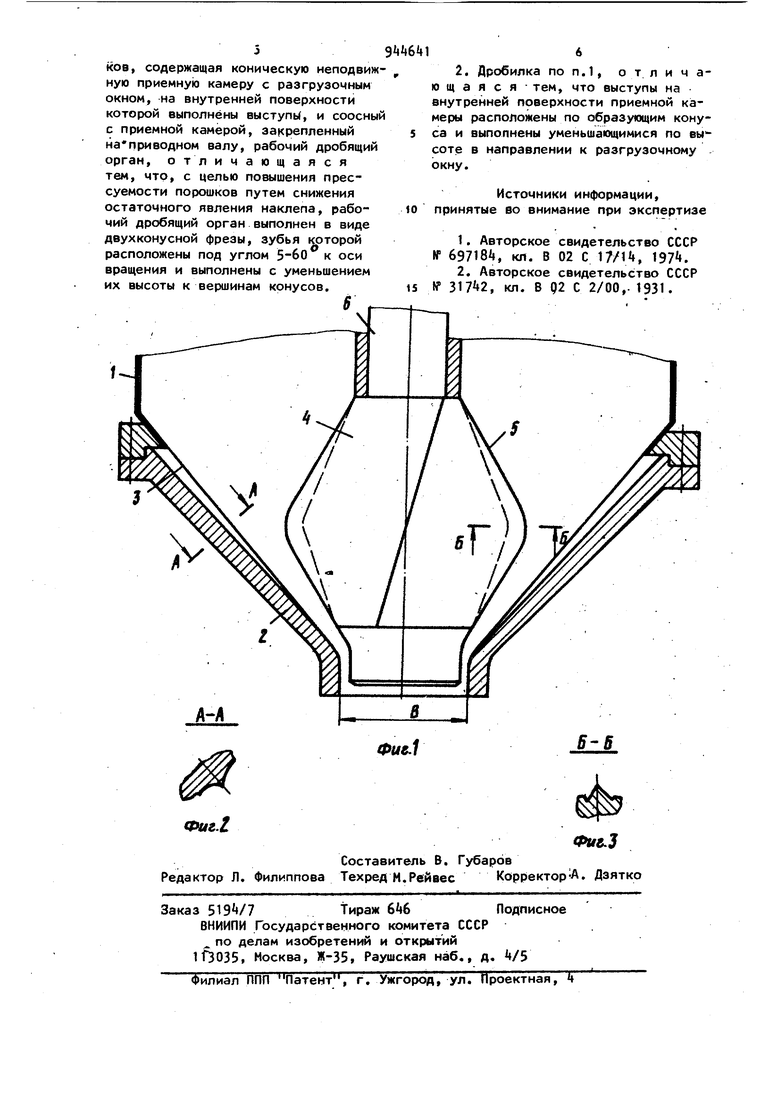

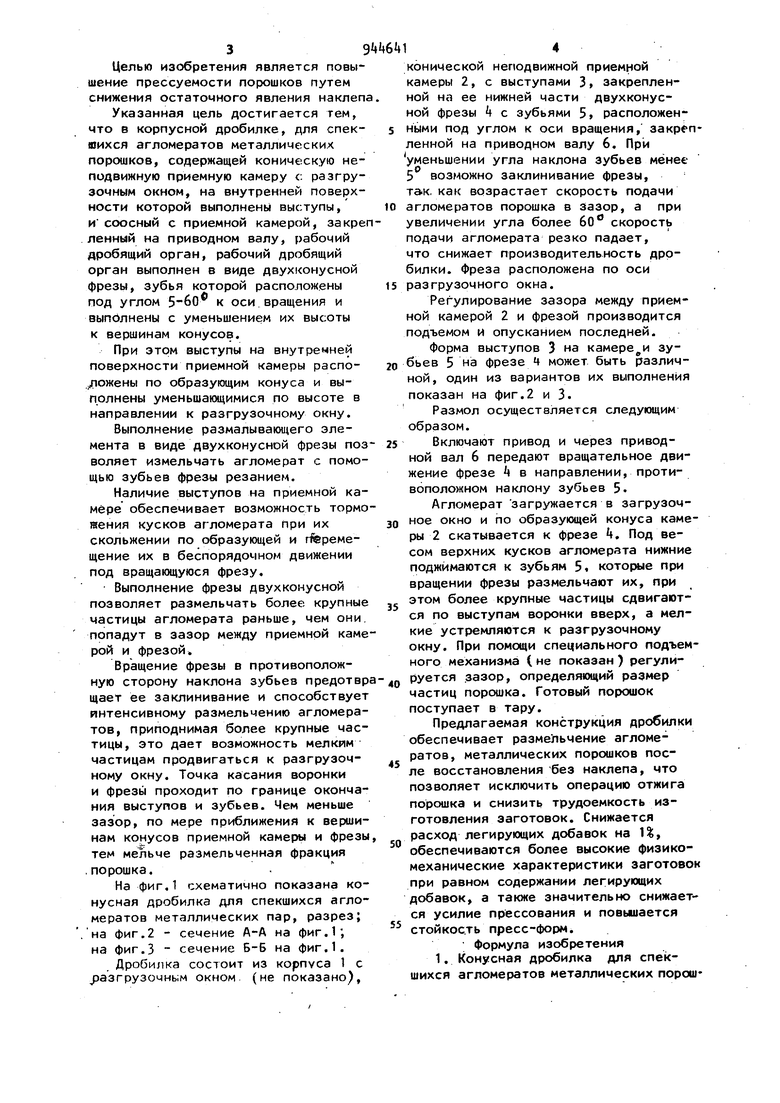

20 рабочий орган, выполненный в виде подвижного дробящего конуса, оказы-, вает на материал чрезмерно большое давление. 3 g Целью изобретения является повышение прессуемости порошков путем снижения остаточного явления наклеп Указанная цель достигается тем, что в корпусной дробилке, для спекшихся агломератов металлических порошков, содержащей коническую неподвижную приемную камеру с. разгрузочным окном, на внутренней поверхности которой выполнены выступы, и соосный с приемной камерой, закре ленный на приводном валу, рабочий дробящий орган, рабочий дробящий орган выполнен в виде двухконусной фрезы, зубья которой расположены под углом к оси вращения и выполнены с уменьшением их высоты к вершинам конусов. При этом выступы на внутренней поверхности приемной камеры распо/1ожены по образующим конуса и выполнены уменьшающимися по высоте в направлении к разгрузочному окну. Выполнение размалывающего элемента в виде двухконусной фрезы поз воляет измельчать агломерат с помощью зубьев фрезы резанием. Наличие выступов на приемной камере обеспечивает возможность тормо жения кусков агломерата при их скольжении по образующей и rfepeMeщение их в беспорядочном движении под вращающуюся фрезу. Выполнение фрезы двухконусной позволяет размельчать более крупные частицы агломерата раньше, чем они. попадут в зазор между приемной каме рой и фрезой. Вращение фрезы в противоположную сторону наклона зубьев предотвр щает ее заклинивание и способствует интенсивному размельчению агломератов, приподнимая более крупные частицы, это дает возможность мелким частицам продвигаться к разгрузочному окну. Точка касания воронки и фрезь проходит по границе окончания выступов и зубьев. Чем меньше зазор, по мере приближения к вершинам конусов приемной камеры и фрезы тем мельче размельченная фракция .порошка. На фиг.1 схематично показана конусная дробилка для спекшихся агломератов металлических пар, разрез; на фиг.2 - сечение А-А на фиг.1; на фиг.З сечение Б-Б на фиг.1. Дробилка состоит из корпуса 1 с азгрузочным окном (не показано). коническои неподвижной приемной камеры 2, с выступами 3, закрепленной на ее нижней части двухконусной фрезы k с зубьями 5, расположенными под углом к оси вращения, закр пленной на приводном валу 6. При уменьшении угла наклона зубьев менее 5 возможно заклинивание фрезы, так. как возрастает скорость подачи агломератов порошка в Зазор, а при увеличении угла более 60 скорость подачи агломерата резко падает, что снижает производительность дробилки. Фреза расположена по оси разгрузочного окна. Регулирование зазора между приемной камерой 2 и фрезой производится подъемом и опусканием последней. Форма выступов 3 на камере и зубьев 5 на фрезе 4 может быть различной, один из вариантов их выполнения показан на фиг.2 и 3. Размол осуществляется следующим образом. Включают привод и через приводной вал 6 передают вращательное движение фрезе А в направлении, противоположном наклону зубьев 5. Агломерат загружается в загрузочное окно и по образующей конуса камеры 2 скатывается к фрезе k. Под весом верхних кусков агломерата нижние поджимаются к зубьям 5. которые при вращении фрезы размельчают их, при этом более крупные частицы сдвигаются по выступам воронки вверх, а мелкие устремляются к разгрузочному окну. При помощи специального подъемного механизма (не показан ) регулиРУется зазор, определяющий размер частиц порошка. Готовый порошок поступает в тару. Предлагаемая конструкция дробилки обеспечивает разме)1ьчение агломератов, металлических порошков после восстановления без наклепа, что позволяет исключить операцию отжига порошка и снизить трудоемкость изготовления заготовок. Снижается расход легирующих добавок на 1%, обеспечиваются более высокие физикомеханические характеристики заготовок при равном содержании легирующих добавок, а также значительно снижается усилие прессования и повышается стойкость пресс-форм. Формула изобретения 1. Конусная дробилка для спекшихся агломератов металлических порош

| название | год | авторы | номер документа |

|---|---|---|---|

| Конусная дробилка | 1990 |

|

SU1719056A1 |

| РАБОЧИЙ ОРГАН КОНУСНОЙ ДРОБИЛКИ | 2000 |

|

RU2177832C2 |

| Конусная инерционная дробилка | 1990 |

|

SU1764690A1 |

| Способ настройки инерционной конусной дробилки | 1981 |

|

SU990291A1 |

| Конусная дробилка | 1985 |

|

SU1287938A1 |

| КОНУСНАЯ ДРОБИЛКА | 2009 |

|

RU2396118C1 |

| ТЕХНОЛОГИЧЕСКАЯ ЛИНИЯ ОБРАБОТКИ СЫРЬЯ ИЗ ГЛИНИСТЫХ ГРУНТОВ ДЛЯ КЕРАМИЧЕСКИХ ИЗДЕЛИЙ | 1993 |

|

RU2036014C1 |

| Конусная дробилка с усовершенствованной гидравлической системой | 2023 |

|

RU2802938C1 |

| СПОСОБ ДРОБЛЕНИЯ МАТЕРИАЛА В КОНУСНОЙ ДРОБИЛКЕ И КОНУСНАЯ ДРОБИЛКА ДЛЯ ОСУЩЕСТВЛЕНИЯ СПОСОБА. | 1997 |

|

RU2128082C1 |

| СПОСОБ ДРОБЛЕНИЯ В КОНУСНОЙ ЭКСЦЕНТРИКОВОЙ ДРОБИЛКЕ | 2004 |

|

RU2283697C2 |

Авторы

Даты

1982-07-23—Публикация

1980-10-01—Подача