со

00

1

Изобретение относится к металлу гии, в частности к технологии получения высокопрочного чугуна.

Цель изобретения - обеспечение более полной растворимости брикета в чугуне, и получение отливок чугуна с шаровидным графитом без отбела. -Пределы сСгДержання в брикете магния (5-15%) выбирают для обеспечения высокого усвоения его в чугуне и полу.чения в чугуне графита шаровидной формы. При содержании менее 5% магния та. модификаторе, как установлено опытом, включенш графита в чугуне имеют смешанную форму, а при более высоком (более 15%) содерлсании магнш усвоение модификатора сния ается.

}Келезо ,(20-55%) в виде железного порошка типа ШК, мелкой стружки пли в виде гранул, с-одной стороны, играет роль замедлителя растворе ПИЯ н испарения магния, являясь тугоплавкой составляющей брикета, а с другом, в результате прессования смеси выполняет функции крепителя брикета, образуя в ней сплошной каркас. Поыьицеишо прессуемости брикета способствует, наряду с железом, и другая пластичная составляющая брикета - магний, который может быть в виде порошка, гранул или измельченной стружки. Причем, чем выше в брикете содержание магния, тем меньше может быть железа. Нижний предел (20%) железа является тем допустимым количеством, при котором брикет обладает достаточной для использования прочностью, а верхнее содержание (55%) железа ограничивается необходимостью ввода в брикет графитизирующих компонентов (ферросилиция и др.).

Пределы содержания ферроцилиция (35-70%) и силикобария (2-15%) обеспечивают достаточную графитизирующую способность брикетов и ограничиваются только необходимостью ввода в состав брикета пластичной составляющей (железа, магния) для обеспечения достаточной механической прочност брикета. Плавиковьй шпат (фтористый кальций) способствует повышению растворимости брикета из-за образования легкоплавких соединений и повышению усвоения магния, вызванном также известньтм рафинирующим действием кальцияJ 2% плавикового шпата являются тем нижним пределом, при кото998032

ром заметно проявляется отмеченное его влияние, а верхний предел (5%) ограничен ухудшением прессуемости , брикетов при повьш1ении в них доли

5 плавикового шпата из-за хрупкости последнего.

Для проверки эффективности моди.фикаторов-брикетов предлагаемого состава проводят испытания их в

10 сравнении с брикетами известного состава.

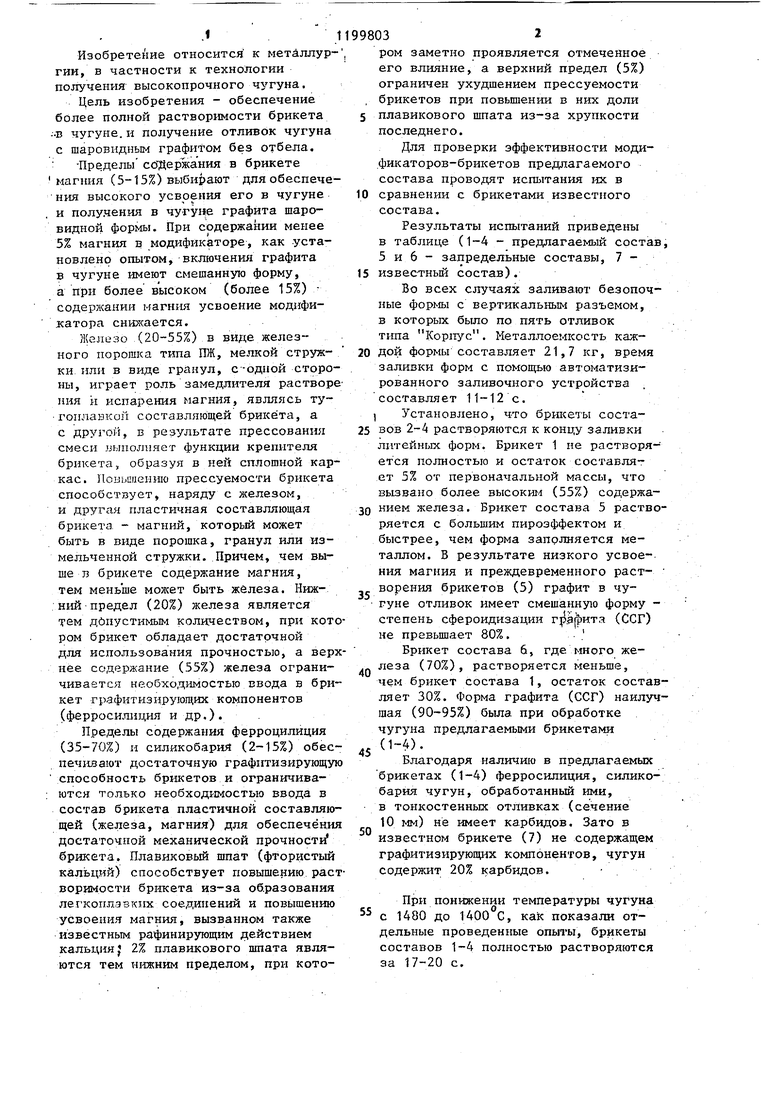

Результаты испытаний приведены в таблице (1-4 - предлагаемый состав, 5 и 6 - запредельные составы, 7 15 известньш состав).

Во всех случаях заливают безопочные формы с вертикальным разъемом, в которых было по пять отливок типа Корпус. Металлоемкость каждой формы составляет 21,7 кг, время заливки форм с помощью автоматизированного заливочного устройства составляет 11-12 с. ) Установлено, ч-то брикеты соста25 ВОВ 2-4 растворяются к концу заливки литейных форм. Брикет 1 не растворяется полностью и остаток составляет 5% от первоначальной массы, что вызвано более высоким (55%) содержа30 кием железа. Брикет состава 5 растворяется с большим пирозффектом и быстрее, чем форма заполняется металлом. В результате низкого усвоения магния и преждевременного раст- ворения брикетов (5) графит в чу Гуне отливок имеет смешанную форму степень сфероидизации (ССГ) не превьш1ает 80%. .

Брикет состава 6, где много же.- леза (70%), растворяется меньше,

чем брикет состава 1, остаток составляет 30%. Форма графита (ССГ) наилучшая (90-95%) была при обработке чугуна предлагаемыми брикетами (1-4).

Благодаря наличию в предлагаемых брикетах (1-4) ферросилиция, силикобария чугун, обработанный ими, в тонкостенных отливках (сечение 10 мм) не имеет карбидов. Зато в известном брикете (7) не содержащем графитизирующих компонентов, чугун содержит 20% карбидов.

При понижении температуры чугуна с 1480 до 1400 С, как показали отдельные проведенные опыты, брркеты составов 1-4 полностью растворяются за 17-20 с.

31

Учитьшая, что указанные температурные режимы (1400-1480°С и длительность заливки форм (до 20 с) являются наиболее распространенными в практике производства машиностроительных отливок, модификаторы в виде брикетов составов 1-4 являются перспективными при ковшером, в литейной чаше и внутриформенном способе ввода их в металл.

998034

При использовании модификаторов брикетов предлагаемого состава- за счет исключения операции термообработйи (графитизирующ го отжига) 5 и более высокого (на 20-30%) усвоения их в чугуне в сравнении с известными брикетами ожидаемый экономический эффект c6cтaвляet 5-8 руб. на кахпой тонне 10 литья..

| название | год | авторы | номер документа |

|---|---|---|---|

| Смесь для модифицирующих брикетов | 1985 |

|

SU1276670A1 |

| Модификатор в виде брикета | 1984 |

|

SU1222702A1 |

| Смесь для модифицирующих брикетов | 1985 |

|

SU1252348A1 |

| СПОСОБ ПОЛУЧЕНИЯ АНТИФРИКЦИОННОГО ЧУГУНА С ШАРОВИДНЫМ ГРАФИТОМ | 2001 |

|

RU2198227C1 |

| Модифицирующий брикет | 1987 |

|

SU1498792A1 |

| ЧУГУН, СПОСОБ ЕГО ПОЛУЧЕНИЯ И СПОСОБ ТЕРМИЧЕСКОЙ ОБРАБОТКИ ОТЛИВОК ИЗ НЕГО | 2004 |

|

RU2267542C1 |

| Брикет для модифицирования чугуна | 1983 |

|

SU1109442A1 |

| Модификатор для чугуна | 1987 |

|

SU1497256A1 |

| Чугун | 1987 |

|

SU1458417A1 |

| Брикет для модифицирования чугуна | 1984 |

|

SU1224349A1 |

МОДИФИКАТОР В ВИДЕ БРИКЕТА, содержащий магний, железо и плавиковый шпат, отличающийся тем, что, с целью обеспечения более полной растворимости брикета в чугуне и получения отливок чугуна с шариковидным графитом без отбела, он дополнительно содержит ферросилиций с содержанием кремния 4578 мас.% и силикобарий с содержанием бария 15-28 мас.% при следующем соотношении компонентов, мас.%: Магний 5-15 Железо 20-55 Ферросили- ций (с содержанием кремния 45-78 мас.%) 35-70 Плавиковый . шпат2-5 Силикобарий (с содержа(Л нием бария 15-28 мас.%) 2-15

93 Примечани .

25

75

20 е: Ферросилйций с содержанием 45-78% кремния} силикобарий с 15-28% бария.

| Патент США № 3658115, кл | |||

| Фальцовая черепица | 0 |

|

SU75A1 |

| Литейное производство, 1972, № 7, с | |||

| Способ обработки медных солей нафтеновых кислот | 1923 |

|

SU30A1 |

Авторы

Даты

1985-12-23—Публикация

1984-06-18—Подача