(54) СПОСОБ ИЗГОТОВЛЕНИЯ ОТЛИВОК

| название | год | авторы | номер документа |

|---|---|---|---|

| Стопочная комбинированная форма для отливок | 1982 |

|

SU1126358A1 |

| Способ смесеприготовления при изготовлении тонкостенных отливок в песчано-глинистых формах | 1988 |

|

SU1537353A1 |

| Смесь для изготовления литейных форм | 1985 |

|

SU1297981A1 |

| СПОСОБ ВЫПЛАВКИ ВЫСОКОМАРГАНЦОВИСТОЙ СТАЛИ МЕТОДОМ ПЕРЕПЛАВА | 2023 |

|

RU2819765C1 |

| СПОСОБ ИЗГОТОВЛЕНИЯ ДЕТАЛЕЙ ИЗ ВЫСОКОМАРГАНЦОВИСТОЙ СТАЛИ | 1992 |

|

RU2033436C1 |

| Способ получения полиметаллических отливок | 1984 |

|

SU1235648A1 |

| Смесь для изготовления литейных стержней | 1980 |

|

SU944723A1 |

| Способ получения отливок из графитизированной стали | 1977 |

|

SU738760A1 |

| Способ получения стали 11ОГ13Л | 1978 |

|

SU1011700A1 |

| Способ получения крупногабаритных тонкостенных отливок | 1977 |

|

SU623645A1 |

1 , . -

Изобретение относится к литейному производству, а именно к способам получения отливок из высокомарганцовистых сталей.

Известен способ изготовления отливок из стали 110Г13Л, содержащей, %: 0,9 - 1,4 С, 11,5 - 15,0 Мп 0,4-1,0 Si с применением холодильников 1.

. Однако .этот способ не обеспечивает стабильное получение качественного литья.

Наиболее близким к предлагаемому по технической сущности и достигаемому эффекту является способ изготовления отливок из стали 110Г13Л с приведенной толщиной стенки 3-14 мм в двух- стопочных формах, на верхнюю из которых действует ферростатическое-давление 0,1-0,36 кгс/см, на нижнюю 0,36-0,7 кгс/см, включакхций операции изготовления фор1чы по протяжной модели с облицовочным слоем одного состав с теплоаккумулирующей способностью свыше 40 ккал/м град.ч

Использование известного способа приводит к образованию раковин и трещин. Отливки имеют большой про-. цент брака, как показали исследовавив- лоходящий до 25-27%.

Высокая теплоаккумулирующая способность (вьлие 40 ккал/м град-ч // . приводит к преждевременному затвердеванию металла в частях литниковой

5 системы, расположенных в нижней форме, т.е. более удаленных от литниковой части, чем аналогичные элементы в верхней форме. В результате в ниж- i Нюю форму в недостаточном количестве

поступает жидкий металл для компенсации усадки отливок, что приводит к образованию в них усадочных раковин. Кроме того, из-за интенсивного охлаждения отливок наблюдается образо15 ванне в них горючих трещин.,

Цель изобретения - повышение выхода годного литья.

Поставленная цель достигается тем, что при получении отливок с приведенной толщиной 3-14 мм из высокомарганцовистой стали 110Г13Л в двухстопочных вертикальных песчаных формах, на верхнюю из которых при заливке металла действует ферростатическое

25 давление, равное 0,1-0,36 кгс/см, а на нижнюю - 0,36-0,7 кгс/см, включающий изготовление форм с облицовочным слоем, сборки и заливки форм, облицовку верхних форм производят сме30 СЬЮ с теплоаккумулирующей .способног стью, равной 22-29 ккал/мград-ч а нижних - 30-40 ккап/м град-ч , а заливку металла ведут при 1420- . . При изготовлении отливок, когда используется для всех форм стопки облицовочная смесь одного состава с низкой теплоаккумулирующей способ ностью (менее 22 ккал/м-град .ч ) , то вследствие длительного .нахождения металла в жидком состоянии на отливках Ьбразуется пригар. Высокомарганцовистые стали обладают повышенной чувствительностью к температуре заливки. Запивку расплавленного металла необходимо вест в интервале температур 1420-1440С. При температуре заливки стали вы ше 1440С наблюдается образование столбчатой структуры сопла и усадоч ной рыхлости в отливках, что сущест венно снижает физико-механические свойства. Например, повышение температуры заливки с 1400 до снижает ударную вязкость сплава с 15 до 9 кгм/см. Низкая температура завливки (менее 1420°С) обеспечивает получение мелкозернистой макроструктуры метал ла с высокими физико-механическими свойствами металла. Однако при этом уменьшается жидкотекучесть жидкого металла, что способствует образован в отливках значительного количества брака и дефектов литья по неспаю, геометрии, газовым раковинам. Оптимальный интервал температуры заливк колеблется от 1420 до 1440 С, обеспечивая как качество литья, так и его высокие физико-механические сво ства.

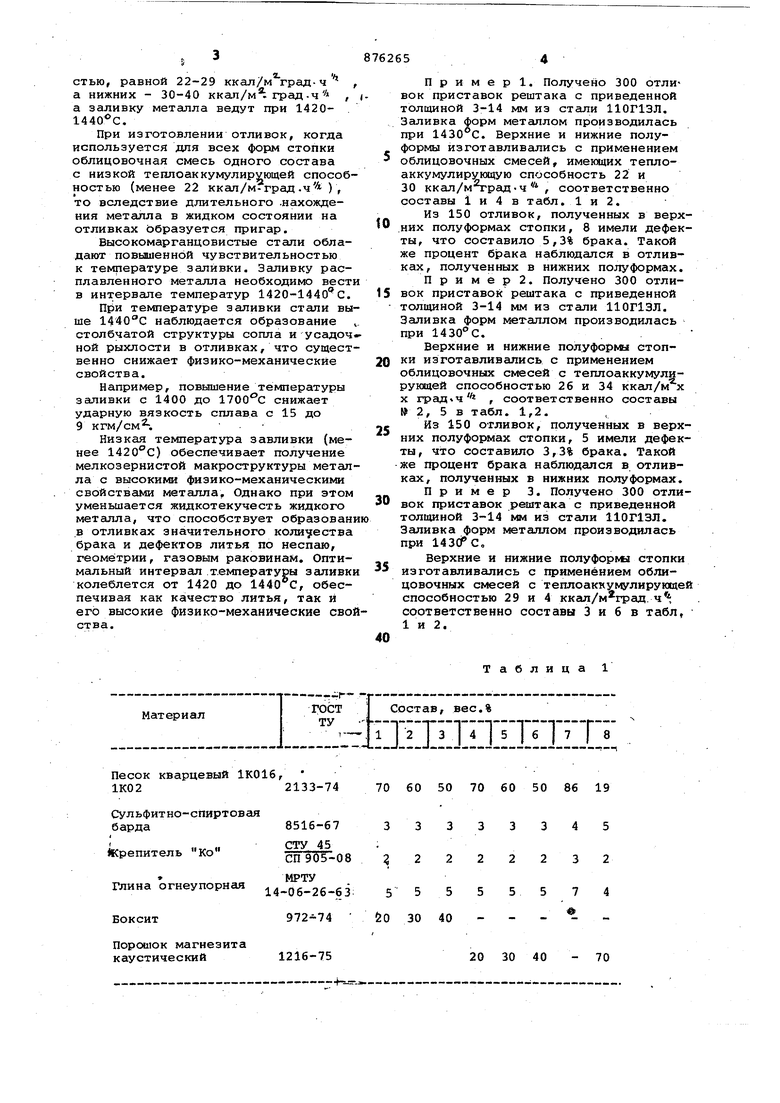

Песок кварцевый 1К016, 1К022133-74

Сульфитно-спиртов барда

(

Крепитель Ко Глина огнеупорная

Боксит

Порошок магнезита каустический

Таблица 1

70 60 50 70 60 50 86 19

4 5

3 2 5 3 2

2 2 2 2

55 5 5 7 4 30 40

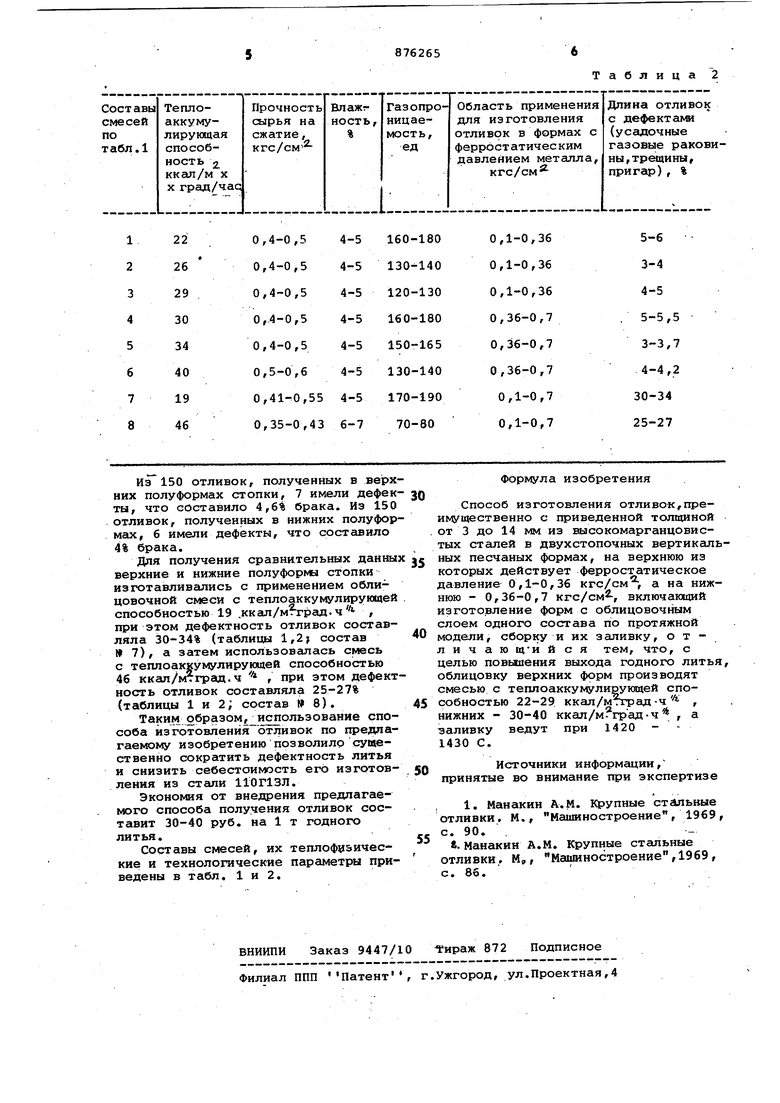

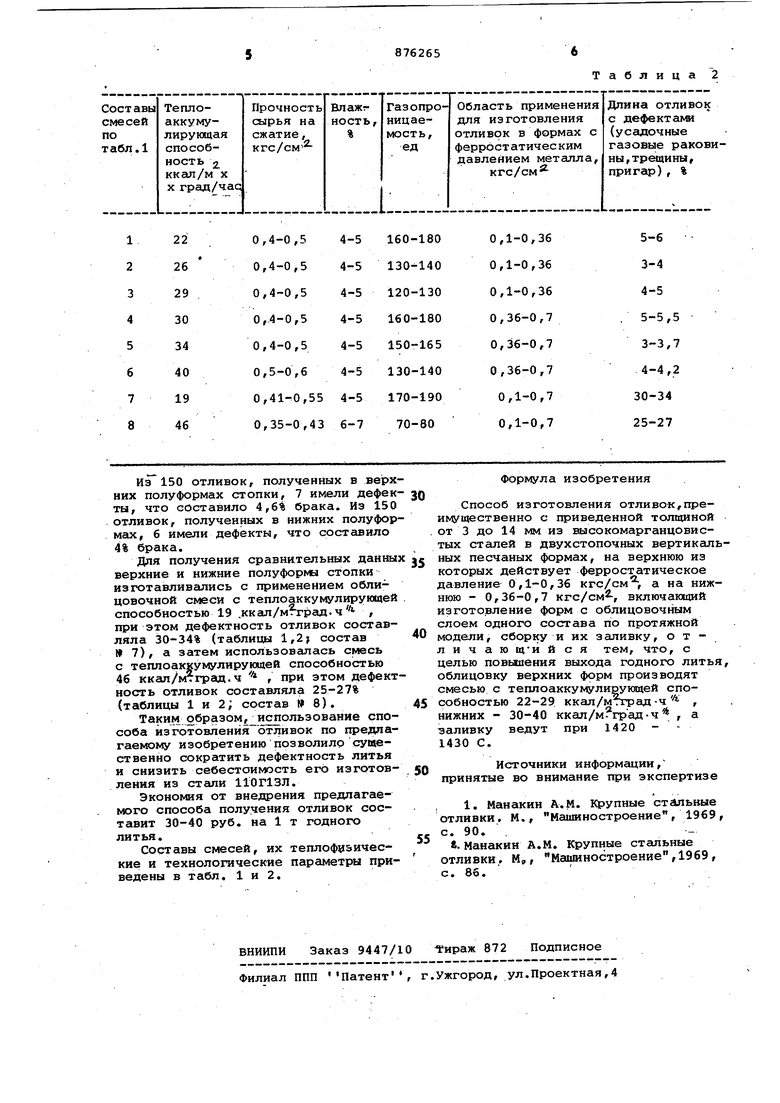

20 30 40 - 70 Пример 1. Получено 300 отливок приставок рештака с приведенной толщиной 3-14 мм из стали 110Г13Л. Заливка форм металлом производилась при 1430с. Верхние и нижние полуформы изготавливались с применением облицовочных смесей, имекяцих теплоаккумулирующую способность 22 и 30 ккал/м рад-ч , соответственно составы 1 и 4 в табл. 1 и 2. Из 150 отливок, полученных в верхних полуформах стопки, 8 имели дефекты, что составило 5,3% брака. Такой же процент брака наблюдался в отливках, полученных в нижних полуформах. П р и м е р 2. Получено 300 отливок приставок рештака с приведенной толщиной 3-14 мм из стали 110Г13Л. Заливка форм металлом производилась при 1430°С.. Верхние и нижние полуформы стопки изготавливались с применением облицовочных смесей с теплоаккумулирующей способностью 26 и 34 ккал/м х X , соответственно составы №2, 5 в табл. 1,2. Из 150 отливок, полученных в верхних полуформах стопки, 5 имели дефекты, что составило 3,3% брака. Такой же процент брака наблюдался в отливках, полученных в нижних полуформах. Пример 3. Получено 300 отливок приставок рештака с приведенной толщиной 3-14 мм из стгши 110Г13Л. Запивка форм металлом производилась при 1430 Со Верхние и нижние полуфорлвл стопки изготавливались с применением облицовочных смесей с теплоаккумулирующей способностью 29 и 4 ккал/м град. соответственно составы 3 и 6 в табл, 1 и 2.

Таблица 2

Авторы

Даты

1981-10-30—Публикация

1980-02-27—Подача