(5 СПОСОБ ПОЛУЧЕНИЯ ФОРМ

| название | год | авторы | номер документа |

|---|---|---|---|

| ЛИТЕЙНАЯ ФОРМА И СПОСОБ ИЗГОТОВЛЕНИЯ ЛИТЕЙНОЙ ФОРМЫ | 2001 |

|

RU2192937C1 |

| СПОСОБ ИЗГОТОВЛЕНИЯ ЛИТЕЙНЫХ КЕРАМИЧЕСКИХ ФОРМ ПО ВЫПЛАВЛЯЕМЫМ МОДЕЛЯМ | 2013 |

|

RU2536130C2 |

| СУСПЕНЗИЯ ДЛЯ ИЗГОТОВЛЕНИЯ ОБОЛОЧКОВЫХ ФОРМ НА ОСНОВЕ ЭТИЛСИЛИКАТНОГО СВЯЗУЮЩЕГО | 1996 |

|

RU2098217C1 |

| Суспензия для изготовления промежуточных слоев литейных керамических форм,получаемых по выплавляемым моделям | 1979 |

|

SU863695A1 |

| Суспензия для изготовления литейных многослойных оболочковых форм | 1980 |

|

SU1036428A1 |

| СПОСОБ ИЗГОТОВЛЕНИЯ МНОГОСЛОЙНЫХ ОБОЛОЧКОВЫХ ФОРМ ДЛЯ ЛИТЬЯ ПО ВЫПЛАВЛЯЕМЫМ МОДЕЛЯМ (ВАРИАНТЫ) | 2008 |

|

RU2368452C1 |

| Способ изготовления керамической оболочки для литья по выплавляемым моделям | 2018 |

|

RU2685827C1 |

| СПОСОБ ИЗГОТОВЛЕНИЯ КЕРАМИЧЕСКИХ ОБОЛОЧКОВЫХ ФОРМ ДЛЯ ЛИТЬЯ ПО ВЫПЛАВЛЯЕМЫМ МОДЕЛЯМ | 2006 |

|

RU2302311C1 |

| СПОСОБ ИЗГОТОВЛЕНИЯ КЕРАМИЧЕСКОЙ ОБОЛОЧКОВОЙ ФОРМЫ | 2020 |

|

RU2725921C1 |

| Способ изготовления керамизированных литейных форм | 1988 |

|

SU1530324A1 |

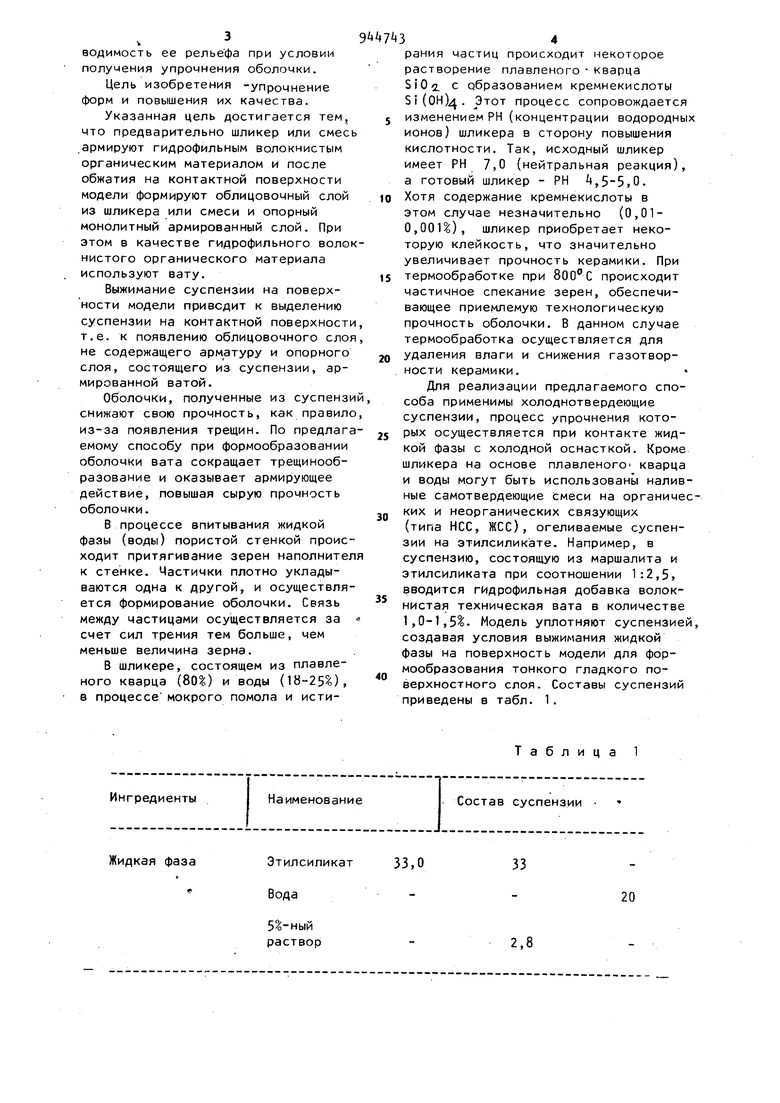

Изобретение относится к технологи литейного производства, а именно к специальным способам литья из черных сплавов, Известен способ изготовления армированных оболочковых форм, в котором после нанесения на модель облицовочного слоя суспензии оболочку обматывают шерстяным шнуром и наносят последующие слои формы. После прокаливания оболочковой формы в результате выгорания шерстяного шнура в форме образуется канал, повышающий жесткость формы 1 . Известный способ включает продолжительную и трудоемкую операцию обмотки формы шерстяным шнуром. Кроме того, нанесение облицовочного сло на модели с глубокими тонкими полост ми и развитым сложным рельефом приводит к браку формы из-за незатекания суспензии в углубления на модели Наиболее близким техническим реше нием к изобретению является способ получения армированных оболочковых форм, основанный на эффекте обезвоживания пластичных масс (глины) , обладающих характерными структурами f2j. Однако согласно способу, с целью придания подвижности пластичной массе,; при изготовлении оболочки необходимо увеличивать количество жидкой фазы до 18-20%. При .изготовлении рельефных оболочковых форм такая смесь (шликер) стекает с поверхности модели и не обеспечивает качественное изготовление оболочки. Если шликерная смесьиспользуется в обезвоженном состоянии, то она теряет пластичность, необходимую для изготовления оболочковых форм, и требует применения специальных связующих для упрочнения. Для изготовления оболочковых форм .вязкость смеси должна предотвращать свободное растекание по поверхности модели и в то же время обеспечивать воспроизводимость ее рельефа при условии упрочнения оболочки. Цель изобретения -упрочнение форм и повышения их качества. Указанная цель достигается тем, что предварительно шликер или смес .армируют гидрофильнь1м волокнистым органическим материалом и после обжатия на контактной поверхности модели формируют облицовочный слой из шликера или смеси и опорный монолитный армированный слой. При этом в качестве гидрофильного воло нистого органического материала используют вату. Выжимание суспензии на поверхности модели приводит к выделению суспензии на контактной поверхност т.е. к появлению облицовочного сло не содержащего арматуру и опорного слоя, состоящего из суспензии, армированной ватой. Оболочки, полученные из суспенз снижают свою прочность, как правил из-за появления трещин. По предлаг емому способу при формообразовании оболочки вата сокращает трещинообразование и оказывает армирующее действие, повышая сырую прочность оболочки. В процессе впитывания жидкой фазы (воды) пористой стенкой проис ходит притягивание зерен наполните к стенке. Частички плотно укладываются одна к другой, и осуществля ется формирование оболочки. Связь между частицами осуществляется за счет сил трения тем больше, чем меньше величина зерна. В шликере, состоящем из плавленого кварца (80%) и воды (18-25), в процессе мокрого помола и истифаза

Этилсиликат Вода

5 о-ный раствор

Таблица 1

33,0

33

20

2,8 4 рання частиц происходит некоторое растворение плавленого кварца SiOo. с образованием кремнекислоты Si(OH). Этот процесс сопровождается изменением РН (концентрации водородных ионов) шликера в сторону повышения кислотности. Так, исходный шликер имеет РН 7,0 (нейтральная реакция), а готовый шликер - РН t,5-5,0. Хотя содержание кремнекислоты в этом случае незначительно (0,010,001), шликер приобретает некоторую клейкость, что значительно увеличивает прочность керамики. При термообработке при происходит частичное спекание зерен, обеспечивающее приемлемую технологическую прочность оболочки. В данном случае термообработка осуществляется для удаления влаги и снижения газотворности керамики. Для реализации предлагаемого способа применимы холоднотвердеющие суспензии, процесс упрочнения которых осуществляется при контакте жидкой фазы с холодной оснасткой. Кроме шликера на основе плавленого кварца и воды могут быть использованы наливные самотвердеющие Ьмеси на органических и неорганических связующих (типа нес, ЖСС), огеливаемые суспензии на этилсиликате. Например, в суспензию, состоящую из маршалита и этилсиликата при соотношении 1:2,5. вводится гидрофильная добавка волокнистая техническая вата в количестве 1,0-1,5. Модель уплотняют суспензией, создавая условия выжимания жидкой фазы на поверхность модели для формообразования тонкого гладкого поверхностного слоя. Составы суспензий приведены в табл. 1.

Ингредиенты

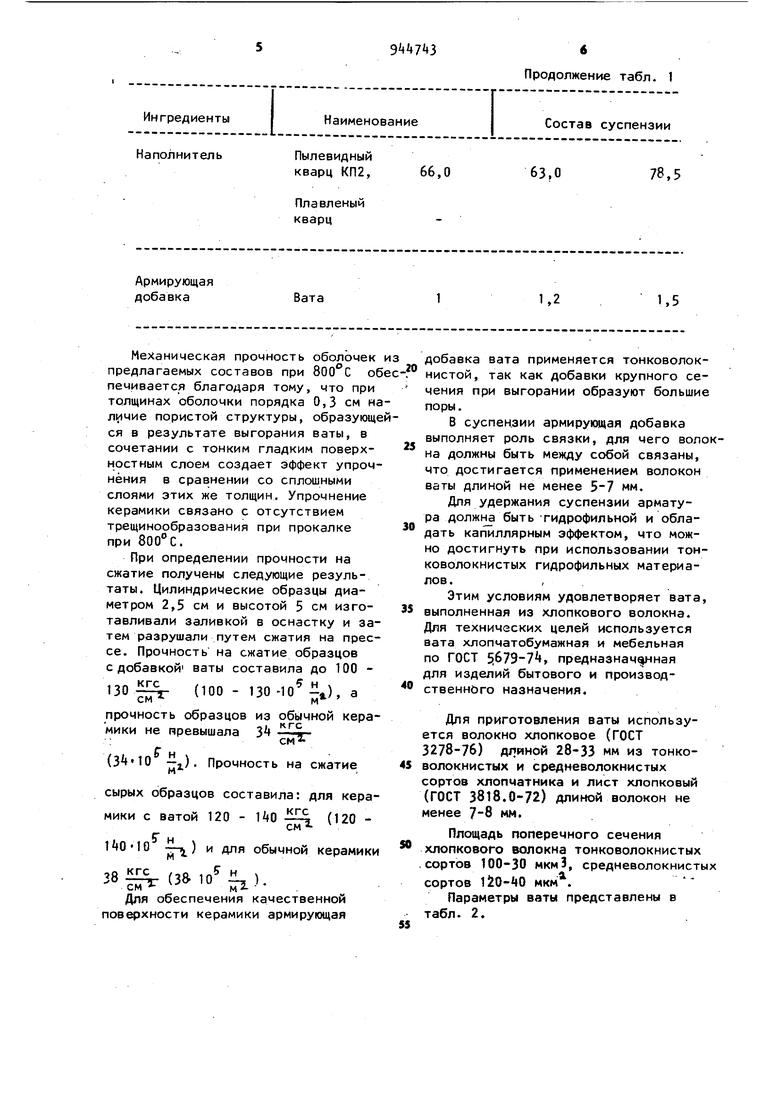

Наименование Механическая прочность оболочек предлагаемых составов при о печивается благодаря тому, что при толщинах оболочки порядка 0,3 см н личие пористой структуры, образующ ся в результате выгорания ваты, в сочетании с тонким гладким поверхностным слоем создает эффект упроч нения в сравнении со сплошными слоями этих же толщин. Упрочнение керамики связано с отсутствием трещинообразования при прокалке при 800°С. При определении прочности на сжатие получены следующие результаты. Цилиндрические образцы диаметром 2,5 см и высотой 5 см изготавливали заливкой в оснастку и за тем разрушали путем сжатия на прес се. Прочность на сжатие образцов с добавкой ваты составила до 100 (100 - 130 -10 -), а кгс прочность образцов из обычной кера мики не превышала З ( T-j.). Прочность на сжатие М сырых образцов составила: для кера мики с ватой 120 - ЙО (120 1 ifO 10 ) и для обычной керамик (за 10 38 см - м1. Для обеспечения качественной поверхности керамики армирующая

Продолжение табл. 1

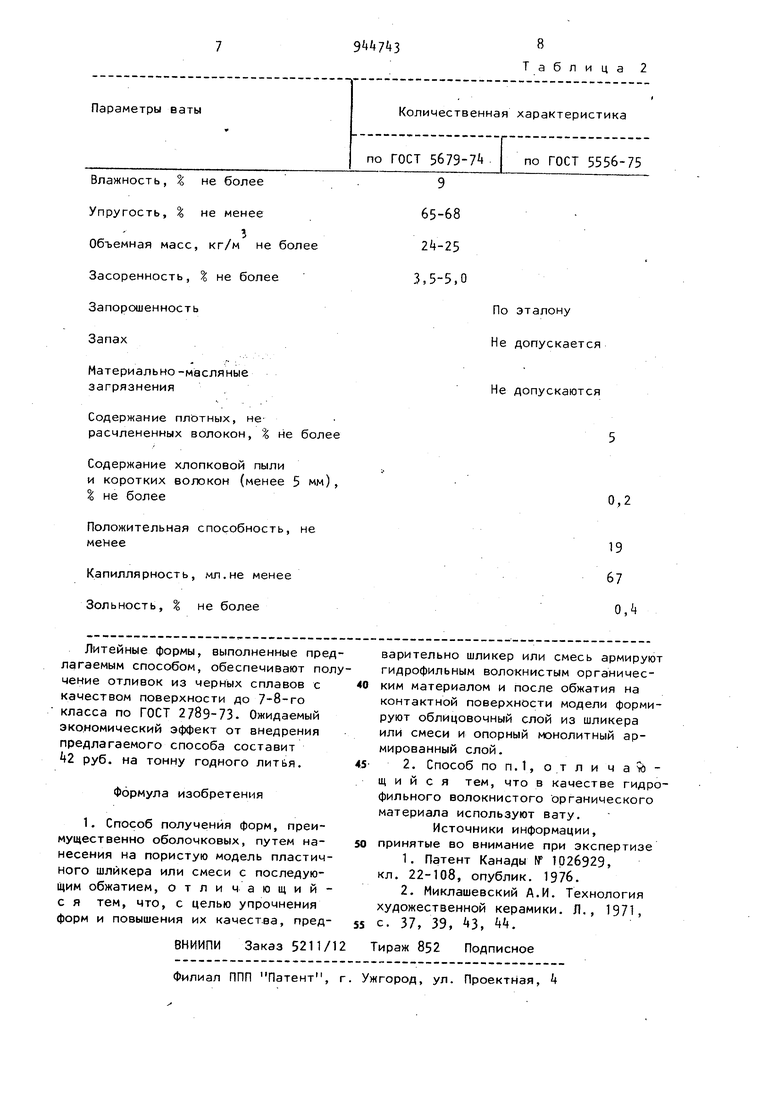

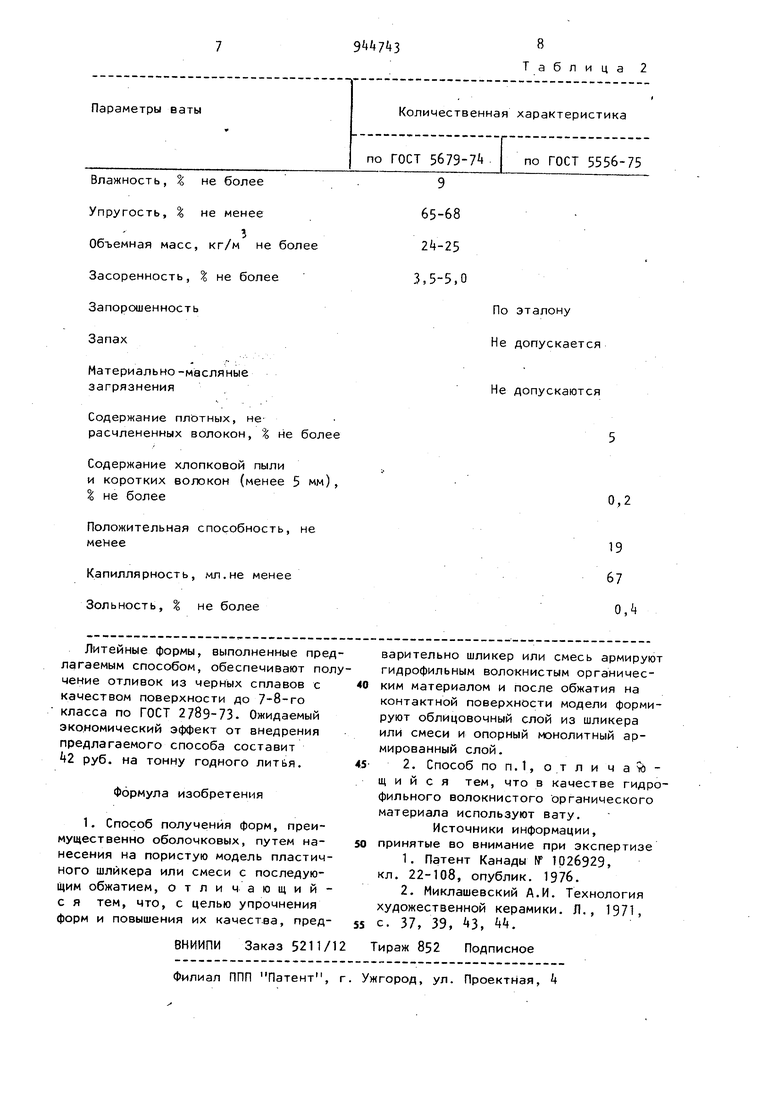

Состав суспензии добавка вата применяется тонковолокнистой, так как добавки крупного сечения при выгорании образуют большие поры. В суспензии армирущая добавка выполняет роль связки, для чего волокна должны быть между собой связаны, что достигается применением волокон ваты длиной не менее мм. Для удержания суспензии арматура должна быть -гидрофильной и обладать капиллярным эффектом, что можно достигнуть при использовании тонковолокнистых гидрофильных материалов . Этим условиям удовлетворяет вата, выполненная из хлопкового волокна. Для технических целей используется вата хлопчатобумажная и мебельная по ГОСТ , предназнамб|нная для изделий бытового и производственного назначения. Для приготовления ваты используется волокно хлопковое (ГОСТ 3278-76) длиной 28-33 мм из тонковолокнистых и средневолокнистых сортов хлопчатника и лист хлопковый (ГОСТ 3818.0-72) длиной волокон не менее мм. Площадь поперечного сечения хлопкового волокна тонковолокнистых .сортов 100-30 мкмЗ, средневолокнистых сортов 1ЙО- 0 мкм . Параметры ваты представлены в табл. 2.

Таблица 2

Авторы

Даты

1982-07-23—Публикация

1980-10-08—Подача