Изобретение относится к литейному производству, в частности к способам получения керамизированных форм для изготовления точных отливок из черных и цветны.ч сплавов, и может быть использовано при изготовлении литых заготовок пресс-форм, копиров и. других сложнопрофильных изделий.

Цель изобретения - улучшение качества керамизированного облицовочного слоя за счет предотвращения его отслаивания при изготовлении формы и заливке металла.

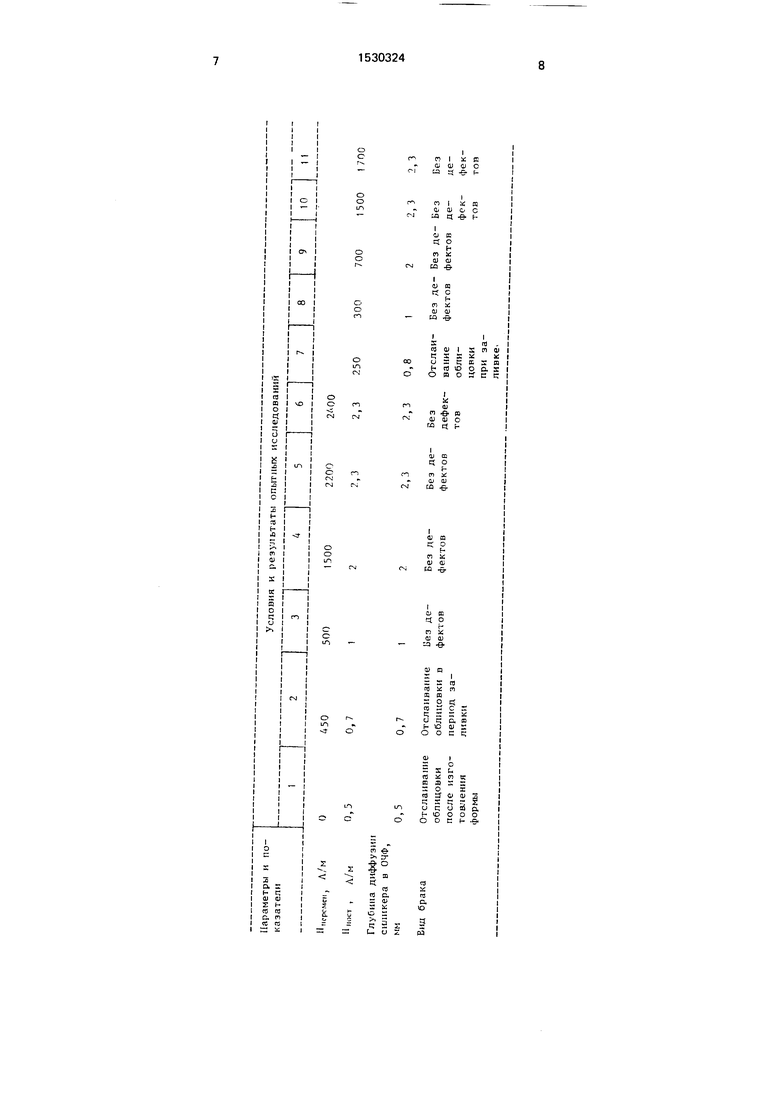

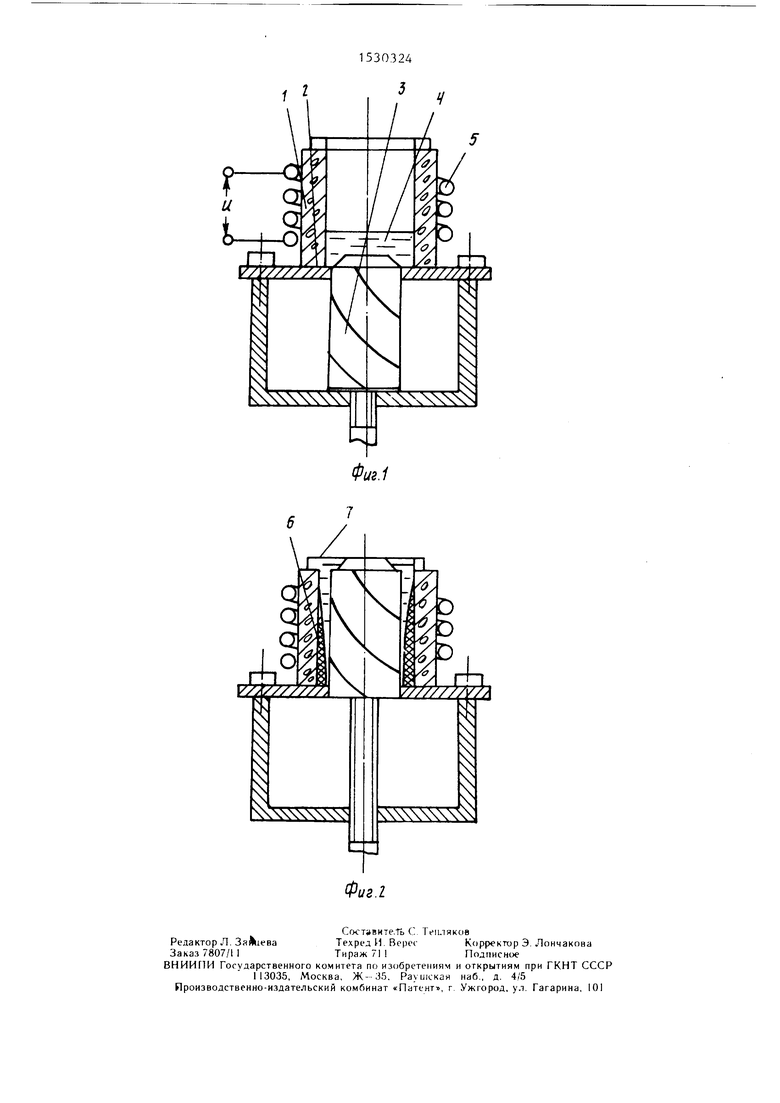

На фиг. 1 и 2 дана схема осуществления способа.

Сушность изобретения заключается в следующем.

Предлагаемый способ предусматривает изготовление опорной части формы (ОЧФ),

заливку суспензии в ОЧФ, выжимание пензии моделью, отверждение суспензии, извлечение модели, термическую обработку формы.

При этом для достижения постав-пеинои цели отверждают суспензию методом шли- керного формообразования гидрофильнои опорной частью формы, на формирующуюся суспензию воздействуют электромагнитным полем напряженностью 2200 А/м (для переменного поля) и Н - 300-1500 А/м (для постоянного поля), причем накладывают поле непосредственно перед заливкой суспензии в ОЧФ

Скорость выжимания суспензии моделью поддерживают в соответствии с технологиСП

оо о со

N9

4

ческими параметрами процесса согласно cooTHouiemiK)

.,hXV4V Виж ,,

О

где Ф - скорость П1ликерного формообразования облицовки; h - высота облицовки; Л - величина зазора между моделью

и ОЧФ.

HaiipaBvieiiHoe движение фронта струк- турообразования шликериой облицовкой обеспечивается, исходя из условия, чтобы в течение всего периода формообразования толщина сформированного керамического слоя в нижней части формы была больше, чем в верхней части, обеспечивая питание керамической облицовки в период ее формирования путем выжихипшя суспепзин дви- жчщейся моделью в чазор между С)(Ф. При чтом скорость диижепия модели при выжимании поддерживают согласно приве- деииому соотиошеиию.

Выжимание сус 1ензии моделью со скоростью больи1ей. чем определяемой по формуле, приводит к тому, что к моменту окончания выжимания }ie будет создан на- правленньп фронт структурообра;)()вания и возникает опасность нарушения нормального питания облицовки из-за незначительной нестабильности влагопоглошающей способности гидрофильной ОЧФ.

Выжимание суспензии со скоростью движения модели меныней, чем определяемой по формуле, приводит к тому, что структу- рообразоваиие завериштся в нижней части облицовки раиьше, чем завершится процесс выжимания, и движущаяся модель нарушит рельеф облицовки, также могут возникнуть трещины на поверхности облицовки.

Выжимание со скоростью, удовлетворяющей формуле, позволяет создать направленный фронт структурообразования. обеспечивающий иеобходимые условия питания об- лишлжи. и закончить структурообразование в 1И1жней части облицовки к моменту за- ве1мнення процесса выжп.мапия.

Приведенная фор.мула выведена из условия равенства длительности процесса вы- жи.мания и д. 1ительност11 формообразования ТФ керамического слоя задаиной толщины (S

h « Ь 6

Th JA - . .-,-. ;; .Г

Х«,. . V

Э. 1ектро.магнитнос no. ie способствует увеличению диффузии керамической сусиензии в иоры ОСФ. за счет чего увеличивается адюзия облицовки к опорной части, что позволяет снизить брак литья по отслаиванию облицовки от ОСФ на стадии изготовления и заливки керамизированных форм расплавом. ,

0

Изготавливают керамизированную форму для получения литых заготовок компрессорного вала из высокопрочного чугуна ВЧ 20. Опорную часть 1 (фиг. I) керамизированной формы изготавливают из песчано- жидкостекольной смеси. Устанавливают ее на подмодельную плиту 2 с поделью 3. Затем в полость, образованную ОСФ, моделью и модельной плитой, заливают шликерную суспензию 4 на основе плавленного кварца (соотношение массы наполнителя и воды составляет 1:0,25). Непосредственно перед заливко суспензии включают переменное электромагнитное поле напряженностью 1500 А/м, создаваемое индуктором 5.

После заливки суспензии в полость скорость выжимания поддерживают равной 0,3-10 м/с. скорость шликерного формообразования ф 0.02 м/с; высота кера- мизироваиной формы h 0,5 м; толшина керамического слоя .05 м.

К моменту завершеьшя выжи.мания на опорной части формируется керамический слой б (фиг. 2) неременной толщины, что создает условия для возникновения направленного фронта структурообразования и

5 нормального питания керамического слоя. Излишек суспензии, остающийся между обечайкой 7 и выступом модели после окончания выжимания, необходим для компенсации усадка при структурообразовании суспензии.

0 После затвердевания суспензии электро- магнитиое поле снимают, модель извлекают из формы при помощи механизма подачи модели. Термообработку формы проводят по режиму: сушка при 90°С 1 ч; прокалка при 960° С 1 ч.

5Заливают форму расплавом высокопрочного чугуна ВЧ 20. Ъал 1350°С. Поверхность отливки соответствует параметру шероховатости по седьмому классу (ГОСТ 2789- 73).

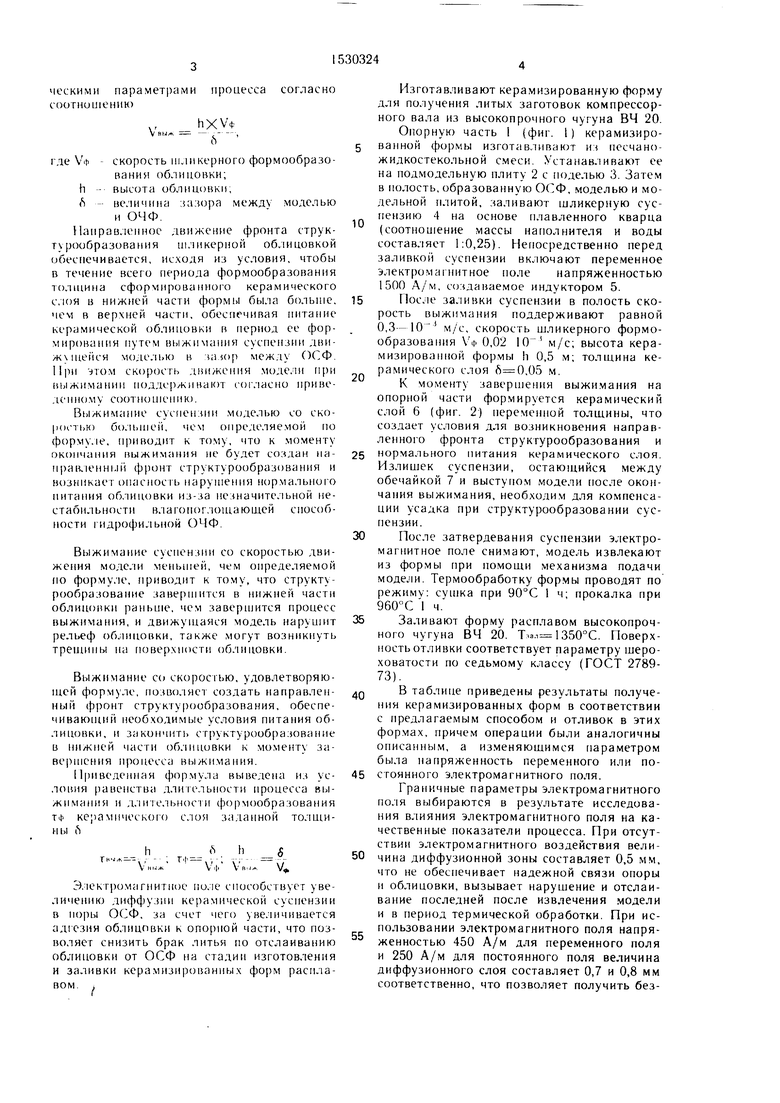

QВ таблице приведены результаты получения керамизированных форм в соответствии с предлагаемым способом и отливок в этих формах, причем операции были аналогичны описанным, а изменяющимся параметром была напряженность переменного или по5 стоянного электромагнитного поля.

Граничные параметры электромагнитного поля выбираются в результате исследования влияния электромагнитного поля на качественные показатели процесса. При отсутствии электромагнитного воздействия вели0 чина диффузионной зоны составляет 0,5 мм, что не обеспечивает надежной связи опоры и облицовки, вызывает нарушение и отслаивание последней после извлечения модели и в период термической обработки. При использовании электромагнитного поля напряженностью 450 А/м для переменного поля и 250 А/м для постоянного величина диффузионного слоя составляет 0,7 и 0,8 мм соответственно, что позволяет получить бездефектные формы. Однако при заливке расплавом об:1ицовка отслаивается, что приводит к браку отливок.

В опытах 3-6 (для переменного поля) и 8-II (для постоянного поля) соответствую- щая напряженность магнитного поля позволила изготавливать формы, которые выдерживали термическую обработку и заливку. Отливки получались без дефектов. Увеличение напряженности поля выше 2200 А/м (для переменного поля) и выше 1500 А/м (для постоянного поля) нецелесообразно, так как не вызывает дальнейшего увеличения диффузионной зоны и качественного улучшения процесса. Таким образом, граничными значениями режимных параметров яв- ляются 500-2200 А/м (для переменного поля) и 300-1500 А/м. Снижение напряженности электромагнитного поля ниже указанных значений приведет к браку литья по вине формы на стадии изготовления или заливки. Увеличение напряженности sbiLue значений указанных режимных параметров нецелесообразно по указанным выше причинам.

Наложение электромагнитного поля перед заливкой суспензии создает условия для бо- лее глубокой диффузии шликера в ОСФ и увеличит адгезионную связь.

В предлагаемом способе предусматривается осуществлять шликерное формообразование путем отбора жидкой фазы шлике- ра гидрофильной огнеупорной ОЧФ, исключая дальнейшее их разделение, а следовательно, разрушение на этой технологической операции, что позволяет использовать прецизионные модели (например, металлические, изготавливаемые механической обра- боткой), что повышает размерную точность изготавливаемой формы.

При получении литых сложнопрофиль- ных валов в керамизированных формах характерным видом брака является брак по отслаиванию облицовки формы на стадии изготовления и заливки. 70% брка вскрывается после механической обработки на дефинитном дорогостоящем металлообрабатывающем оборудовании и деталь отбраковывается, пройдя весь цикл обработки.Внедрение способа изготовления керамизированных форм по предлагаемому способу позволяет увеличить выход годного с 96 до 97% и, следовательно, уменьшить брак отливок с 4 до 3%, т. е. на 25%.

Формула изобретения

Способ изготовления керамизированных литейных форм, включающий изготовление опорной части формы, заливку огнеупорной суспензии в рабочую полость опорной части формы, выжимание суспензии моделью с образованием облицовочного слоя, отверждение суспензии, извлечение модели и термообработку формы с керамизацией облицовочного слоя, отличающийся тем, что, с целью улучшения качества керамизированного облицовочного слоя за счет предотвращения его отслаивания при изготовлении формы и заливке металла на опорную часть формы предварительно накладывают электромагнитное поле напряженностью Н 500...2200 А/м (для переменного поля) или напряженностью Н 300...1500 А/м (для постоянного поля), воздействие которого продолжают в процессе заливки суспензии, образования и отверждения облицовочного слоя, при этом отверждение облицовочного слоя приводит в контакте суспензии с гидрофильным материалом опорной части формы.

| название | год | авторы | номер документа |

|---|---|---|---|

| Способ получения комбинированных керамизированных форм по постоянным моделям | 1980 |

|

SU1135525A1 |

| Способ изготовления модели | 1979 |

|

SU884829A1 |

| Способ получения двухслойных литейных форм | 1980 |

|

SU944742A1 |

| ЛИТЕЙНАЯ ФОРМА И СПОСОБ ИЗГОТОВЛЕНИЯ ЛИТЕЙНОЙ ФОРМЫ | 2001 |

|

RU2192937C1 |

| СПОСОБ ИЗГОТОВЛЕНИЯ КЕРАМИЧЕСКОЙ ОБОЛОЧКИ ДЛЯ ОТЛИВОК С УЗКИМИ РАЗВИТЫМИ ВНУТРЕННИМИ ПОЛОСТЯМИ ПРИ ЛИТЬЕ ПО ВЫПЛАВЛЯЕМЫМ МОДЕЛЯМ | 2005 |

|

RU2277452C1 |

| Способ изготовления облицованных литейных форм | 1983 |

|

SU1126356A1 |

| КОМПОЗИЦИОННАЯ КЕРАМИЧЕСКАЯ ФОРМА, СПОСОБ ПОЛУЧЕНИЯ КОМПОЗИЦИОННЫХ КЕРАМИЧЕСКИХ ФОРМ И УСТРОЙСТВО ДЛЯ ЕГО ОСУЩЕСТВЛЕНИЯ | 1989 |

|

RU2024343C1 |

| Способ изготовления литейной формы | 1980 |

|

SU925520A1 |

| ЛИНИЯ ДЛЯ ПОЛУЧЕНИЯ ОТЛИВОК МЕТОДОМ ЛИТЬЯ ВЫЖИМАНИЕМ С КРИСТАЛЛИЗАЦИЕЙ ПОД ДАВЛЕНИЕМ | 1992 |

|

RU2025206C1 |

| Способ изготовления керамической оболочки для литья по выплавляемым моделям | 2018 |

|

RU2685827C1 |

Изобретение относится к литейному производству, а именно к способам получения керамизированных форм для изготовления точных отливок из черных и цветных сплавов. Цель изобретения - улучшение качества керамизированного облицовочного слоя за счет предотвращения его отслаивания при изготовлении формы и заливке металла. Способ предусматривает изготовление опорной части формы, заливку огнеупорной суспензии в опорную часть формы, выжимание суспензии моделью, отверждение суспензии, извлечение модели и термическую обработку формы. По предлагаемому способу на суспензию, залитую в опорную часть формы, воздействуют переменным электромагнитным полем напряженностью H = 500 ... 2200 А/м или постоянным напряженностью H = 300 ... 1500 А/м, причем накладывают поле непосредственно перед заливкой суспензии в опорную часть формы, а в качестве гидрофильного материала в контакте с суспензией используют опорную часть формы. Предлагаемый способ позволяет за счет предотвращения отслоения керамизированной облицовки от опорной части формы уменьшить брак точных отливок на 25 отн %. 1 ил., 1 табл.

| Иванов В | |||

| И., Зарецкая Г | |||

| М | |||

| Литье в керамические формы по постоянным моделям | |||

| - М.: Машиностроение, 1975, с | |||

| Ударно-долбежная врубовая машина | 1921 |

|

SU115A1 |

| Руденко А | |||

| Л., Серебро В | |||

| С | |||

| Литье в облицовочный кокиль | |||

| - М.: Машиностроение, 1987, с | |||

| Способ окисления боковых цепей ароматических углеводородов и их производных в кислоты и альдегиды | 1921 |

|

SU58A1 |

Авторы

Даты

1989-12-23—Публикация

1988-02-28—Подача