1

1 Изобретение относится к черной 1металлургии, в частности к разливке

стали с применением синтетических

шлаков.

Известен синтетический шлак для разливки СО применение которого обеспечивает хорошую поверхность слитков с одновременным нанесением на их поверхность защитного покрытия, предохраняющего металл от окисления и перегрева его в нагревательных колодцах .

Его химический состав, вес. %: Кремнезем25 30

Глинозем7-15

Окись натрия 15-25 Фтористый натрий 3-7 Окись марганца 2-5 Окись никеля1-3

Окись железа3 5

Фтор3-12

Окись бора3 7

Окись магния2-5

Коэффициент объемного расширения такого шлака равен . Этот шлак имеет достаточное сцепление с поверхностью слитка лишь при температурах выше OQ С, т.е. когда он находится в жидко-твердом состоянии. При охлаждении слитков ниже указанной температуры стеклоподобный гарнисаж за счет разности коэффициентов объемного

,и расширения между покрытием и металлом растрескивается и осыпается. Слитки с осыпавшимся защитным покрытием при посадке их холодным всадом теряют свое преимущество пе,5 ред слитками, не имеющими защитных покрытий, и, как правило, в нагревательных колодцах подвергаются значительному окислению и возможному перегреву. Раскат таких слитков con20 ровождается образованием рванин.

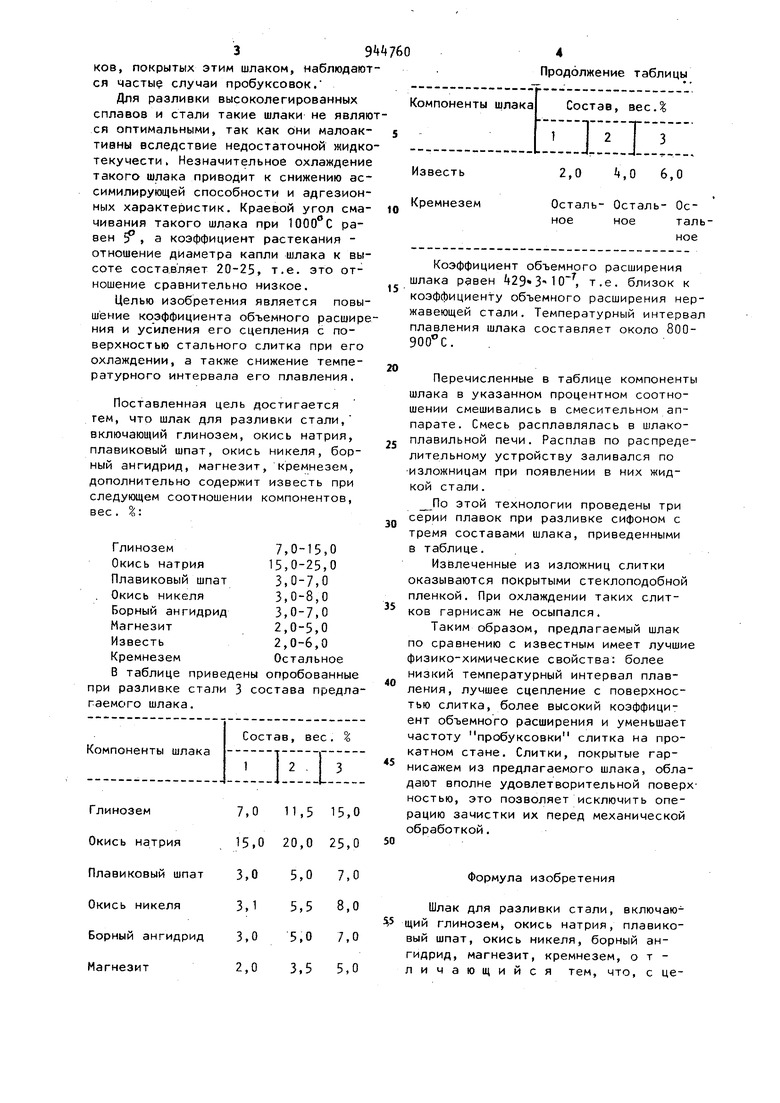

Кроме того, известный шлак имеет сравнительно высокий температурный интервал плавления (около 850-950 С), а при прокатке на стане блюминг слитков, покрытых этим шлаком, наблюдаю ся часты случаи пробуксовок. Для разливки высоколегированных сплавов и стали такие шлаки не явля ся оптимальными, так как они малоак тивны вследствие недостаточной жидк текучести, Незначительное охлаждени такого шлака приводит к снижению ас симилирующей способности и адгезион ных характеристик. Краевой угол сма чивания такого шлака при 1000 С равен , а коэффициент растекания отношение диаметра капли шлака к вы соте составляет 20-25, т.е. это отношение сравнительно низкое. Целью изобретения является повы шение коэффициента объемного расшир ния и усиления его сцепления с поверхностью стального слитка при его охлаждении, а также снижение температурного интервала его плавления. Поставленная цель достигается гем, что шлак для разливки стали, включающий глинозем, окись натрия, плавиковый шпат, окись никеля, борный ангидрид, магнезит, кремнезем, дополнительно содержит известь при следующем соотношении компонентов, вес. %: Глинозем7,0-15,0 Окись натрия15,0-25,0 Плавиковый шпат3,0-7,0 . Окись никеля3,0-8,0 Борный ангидрид3,0-7,0 Магнезит2,0-5,0 Известь2,0-6,0 КремнеземОстальное В таблице приведены опробованные при разливке стали 3состава предла гаемого шлака. Глинозем Окись натрия Плавиковый шпат Окись никеля Борный ангидрид Магнезит Продолжение таблицы ное ное тальноеКоэффициент объемного расширения шлака равен t29 3-10, т.е. близок к коэффициенту объемного расширения нержавеющей стали. Температурный интервал плавления шлака составляет около 800900 С. Перечисленные в таблице компоненты шлака в указанном процентном соотношении смешивались в смесительном аппарате. Смесь расплавлялась в шлакоплавильной печи. Расплав по распределительному устройству заливался по изложницам при появлении в них жидкой стали. По этой технологии проведены три серии плавок при разливке сифоном с тремя составами шлака, приведенными в таблице. Извлеченные из изложниц слитки оказываются покрытыми стеклоподобной пленкой. При охлаждении таких слитков гарнисаж не осыпался. Таким образом, предлагаемый шлак по сравнению с известным имеет лучшие физико-химические свойства: более низкий температурный интервал плавления, лучшее сцепление с поверхностью слитка, более высокий коэффициент объемного расширения и уменьшает частоту пробуксовки слитка на прокатном стане. Слитки, покрытые гарнисажем из предлагаемого шлака, обладают вполне удовлетворительной поверхностью, это позволяет исключить операцию зачистки их перед механической обработкой. Формула изобретения Шлак для разливки стали, включающий глинозем, окись натрия, плавиковый шпат, окись никеля, борный ангидрид, магнезит, кремнезем, отличающийся тем, что, с це5 9 +760 «

лью повышения коэффициента объемного Плавиковый шпат 3«0-7«0

расширения и усиления его сцепленияОкись никеля 3fO-8,0

с поверхностью стального слитка приБорный ангидрид ,0

его охлаждении, а также снижения. Магнезит 2,0-5|0

температурного интервала его плавле-$ Известь . 2,0-6,0

ния, шлак дополнительно содержит из-Кремнезем Остальное

весть при следующем соотношении ком-Источники информации,

понентов, вес. :принятые во внимание при экспертизе

Глинозем 7,0-15,01. Авторское свидетельство СССР

Окись натрия 15,0-25,0ff 386681, кл. С 03 С 7/02, 197.1.

| название | год | авторы | номер документа |

|---|---|---|---|

| Экзотермическая шлакообразующая смесь | 1990 |

|

SU1799670A1 |

| Шлакообразующая смесь | 1979 |

|

SU831285A1 |

| Шлакообразующая смесь для непрерывной разливки стали | 2024 |

|

RU2825409C1 |

| ШЛАКООБРАЗУЮЩАЯ СМЕСЬ ДЛЯ НЕПРЕРЫВНОЙ РАЗЛИВКИ СТАЛИ | 2009 |

|

RU2424870C2 |

| Шлакообразующая смесь | 1988 |

|

SU1713721A1 |

| Шлакообразующая смесь | 1988 |

|

SU1713973A1 |

| Шлакообразующая смесь для разливки стали | 1980 |

|

SU889268A1 |

| Шлакообразующая смесь для непрерывной разливки стали | 2024 |

|

RU2825408C1 |

| ЭКЗОТЕРМИЧЕСКАЯ ШЛАКООБРАЗУЮЩАЯ СМЕСЬ ДЛЯ РАЗЛИВКИ СТАЛЕЙ И СПЛАВОВ | 1992 |

|

RU2027776C1 |

| Синтетический шлак | 1980 |

|

SU933727A1 |

Авторы

Даты

1982-07-23—Публикация

1980-04-29—Подача