Изобретение относится к металлургии и может быть использовано при разливке металла в изложницы на МНЛЗ. Известна шлакообразующая смесь, содержащая датолитовый концентрат 7О-84 и калышнированную соду 16-ЗО% . Однако шлакообразование -такой смеси идет в процессе разливки за счет тепла, получаемого от расплавленного металла. Шлак поэтому формируется ддлго, что отрицательно сказывается на качестве поверхности слитков в нижней части. Известна также шлакообразующая , содержащая,%: алюминиевый порошок 7-2О; марганцевую руду силикатную глыбу 1О-25; плавиковый шпат ЗО-45; доменный шлак 3-1О и обожженную известь 5-15 L2J, Такая смесь имеет высокий окислительный потенциал за счет высокого содержания окислов марганца в виде руды и окислов железа в доменном шлаке, что приводит к повышенному браку по поверхностным дефектам при прокатке. Наличие в смеси доменного шлака приводит к загрязнению стали серой и фосфором, что крайне нежелательно при разливке качественной стали; Кроме того, смесь указанного состава обладает низкими теплоизоляционными свойствами, что влечет за повышенный расход металла на прибыль. Цель изобретения - обеспечение высокого качества слитка за счет снижения окислительной способности смеси и снижение брака по поверхностным дефектам при гфокатке, повышению теплоизоляционных и рафинирующих свойств смеси. Эта цель достигается тем, что смесь, ополнительно содержит сплав окислов альция и алюминия, натриевую селитру и углерод содержащее вещество при слеующем соотношении компонентов, %: Алюминиевый порошок 3-1О Марганцевая руда3-12 Плавиковый шпат , 15-28 Натриевая селитра3-1О 8 Сплав окислов кальция и алюминия15-30 Углеродсодержащий материал .1О-45 При этом сплав окислов кальция и алюминия содержит указанные компоненты в следующем соотношении, моль: Окислы алюминия О,25-О,29 Окислы кальция 0,6-0,7 Смесь предлагаемого состава обладает низким окислительным потенциалом, высокой рафинирующей способностью образует на стенках изложниц легко удаляемый гарнисаж. Смесь отлнчайэт высокие теплоизоляционные . свойства. Указанное содержание в сплаве окис лов кальция и алюминия {0,6-0,7 и О,25 0,29 соответственно) обеспечивает минимальную температуру его плавления пр высокой рафинирующей способности. Предварительное сплавление окислов ускоряет процесс шлакообразования при разливке. При контакте жидкого металла со шлакообразующейсмесью частицы сплавлен ных окислов требуют меньших энергетическ затрат i:a плавление, 4QM при введений этих окислов в виде механической смеси. При воздействии металла с высокой температурой (при разливке стали она , достигает 15Ои-160О С) на смесь, содержащую сплавленные окислы, Процесс шлакообразования происходит быстро, что очень важно для получения качественной поверхности нижней части слитка. Наличи в смеси алюминия, который при контакте с жидким металлом начинает окисляться, способствует вьоделеникэ большого количества тепла и ускорению процесса шла кообразования« Выделяемое при этом теп вместе с теплом, получаемым от жидког металла, расходуется на плавление других компонентов смеси - плавикового шлака и марганцевой руды, которая вмес те с натриевой селитрой служит окислителем для алюминия. Эти соединения способствуют горению углеродсодержа- щего вещества, находящегося в смеси и защищающего зеркало металла от потерь на иалзчение, Введение в смесь плавикового) шпата и натриевой селитры обеспечивает вязкость шлака в пределах 2-5 П и сохраняет ее до температуры 105О°С, что г анггирует высокое качество поверхности слитков и заготовок. Кроме 1ЧЭГО, плавиковый шпат позволяет сохран высокую рафинирующую способность шлака при растворении в нем , образу . ющегося в результате окисления алюминия. Содержание в смеси сплавленных окислов Са и АВ в пределах 15-гЗО% обеспечивает низкий окислительный потенциал и высокую рафинирующую способность. При их содержании менее 15% снижается рафинирующая способность шлака, а при содержании более 30% необходимо введение в смесь большего количества натриевой селитры для поддержания жидкоподвижности (вязкости) шлака на заданном уровне. Увеличение содержания в смеси натриевой селитры влечет за собой повышение окислительной способности шлака и нарушение санитарных норм прл эксплуатации смеси в сталеплавильных цех.ах. При содержании в смеси марганцевой руды и натриевой селитры менее 3% и плавикового : шпата менее 15% шлакообразование идет медленно, а содержание натриевой селитры и марганцевой руды более Ю и 12% соответственно приводит к повышению окислительного потенциала смеси. Высокое содержание натриевой селитры (1О%) приводит при разливке к образованию окислов азота в количестве, превышающем санитарные нормы, При содержании в смеси плавикового шпата в количестве, превышаюшем 28%, уменьшается температурный интервал v сохранения требуемой вязкости. Это ухудшает качество поверхности слитков и удорожает смесь. Содержание в смеси: АЕ менее 3% делает ее слабоэкзотермической, что отрицательно сказывается на шлакообразовании в начальный период разливки, а при высоком содержании, более 1О%, реакция идет так интенсивно, что происходит выброс компонентов смеси из изложниц и кристаллизаторов. Нижний предел содержания углероДсодержащего материала относится к разливке слитков весом до 2 т, для которых время разливки и время затвердевания относи- тельно невелико {разливка в пределах 2 4 мин и затвердевание в пределах 3050 мин). За это время смесь с таким содержанием углеродсодержащего материала сохраняет хорошие теплоизоляционные свойства. Верхний предел относится к разливке слитков весом более 2 т. При содержании в смеси углеродсодержащего материала выше 45% ухудшается качество поверхности слитков. Смесь может быть получена помолом марганцевой руды плавихового шпата и сплавляемых окислов кальция и алюминия, с последующим их смещением с алюминиевым порощком, натриевой селитрой и углеродсод жащим веществом.

В качестве сплавленных окислов алюминия и кальция может быть использован синтетический рафинированный щлак, содержащий 45-бО% окиси кальция, 38-53% окиси алюминия, остальное примеси. Углеродсодержащим элементом может быть торф, древесные опилки, графит, щунгит и др. Готовая смесь расфасовывается в бумажные или полиэтиленовые мешки и укладывается на дно изложниц перёд началом раэливки. .

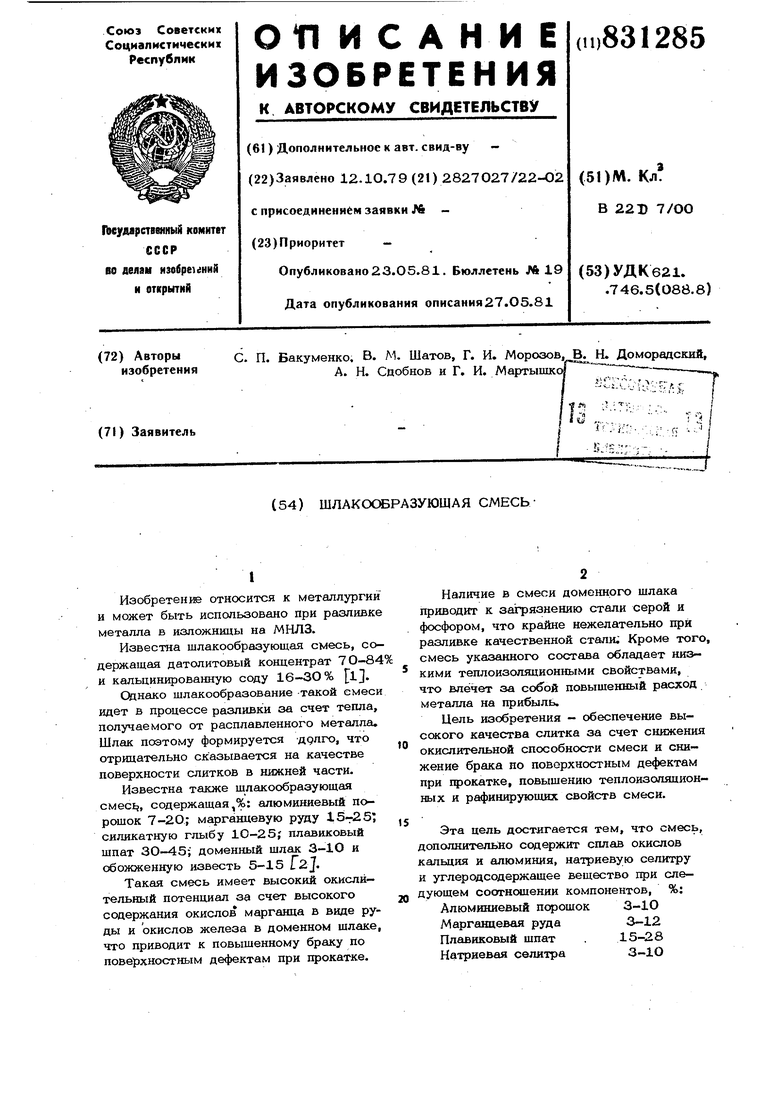

Приме р. Смесь испытана при сифонной разливке . инсурументальной стали на слитСодержание компонентов,%

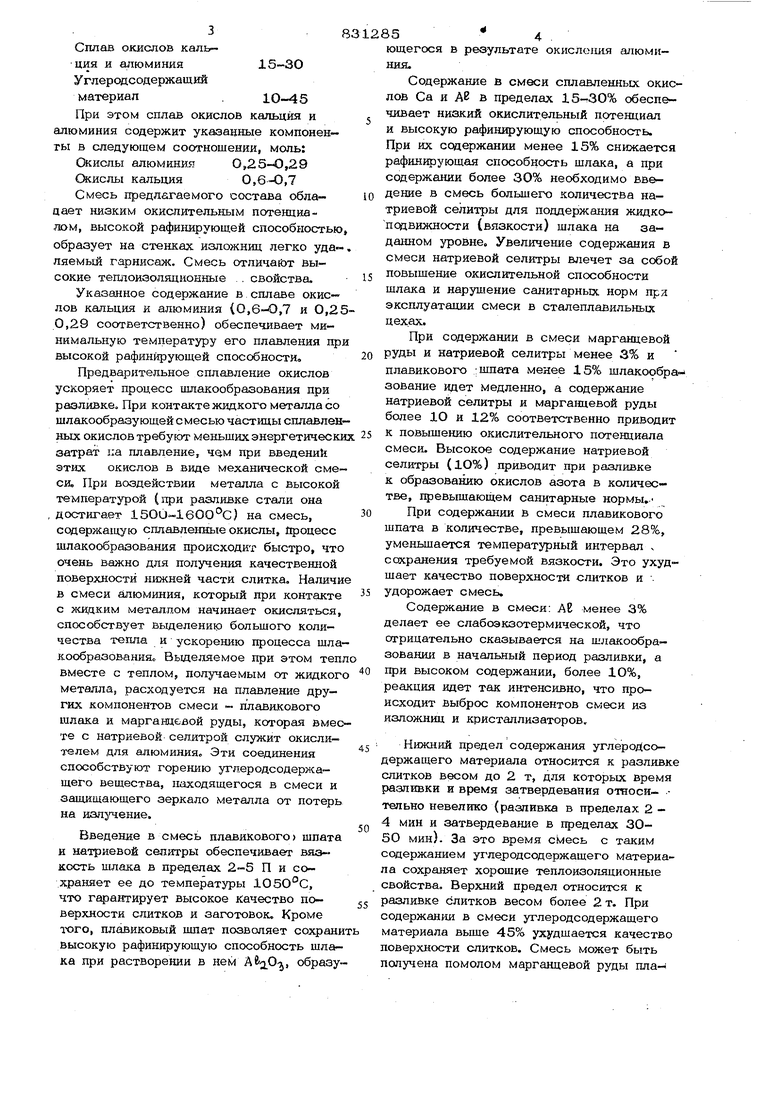

ки весом 0,7 т. Расход смеси составляет 3,5 кг/т стали. Эффективность смеси оценивают по качеству поверхности слитков, глубине залегания усадочной раковины, толщине шлакового г нисажа, площади рабочих стенок изложниц, покрытой гарнисажем, браку по поверхностным дефектам при прокатке и разнице сод жания серы в пробе из ковща и среднем содержании в слитке после разливки.

В табл. 1 представлены составы смесей, а в табл. 2 результаты испытанн

Испытания показывают высокое качество металла, при разливке которого используется смесь.

Использование прадлагчаемой смеси при разливке слитков снижает ак по поверхностным дефектам на 1,5-2%.

Т а б л и п а 1

| название | год | авторы | номер документа |

|---|---|---|---|

| Шлакообразующая смесь для разливки стали | 1980 |

|

SU859025A1 |

| Шлакообразующая смесь для разливки стали | 1980 |

|

SU889268A1 |

| Шлакообразующая смесь для разливки стали | 1983 |

|

SU1227316A1 |

| Шлакообразующая смесь для разливки стали | 1980 |

|

SU933726A1 |

| Смесь для защиты поддонов и изложниц | 1980 |

|

SU931269A1 |

| Шлакообразующая смесь для разливки стали | 1978 |

|

SU706182A1 |

| Шлакообразующая смесь | 1976 |

|

SU585217A1 |

| Экзотермическая шлакообразующая смесь для разливки стали | 1981 |

|

SU1031638A1 |

| Смесь для изготовления экзотермических шлакообразующих гранул | 1975 |

|

SU553042A1 |

| Шлакообразующая смесь | 1978 |

|

SU719791A1 |

3,023,0

12,О15,0

9,922,8

11,526,5

12,О28,О

8,422,0

20,035,0

15,0

6,0

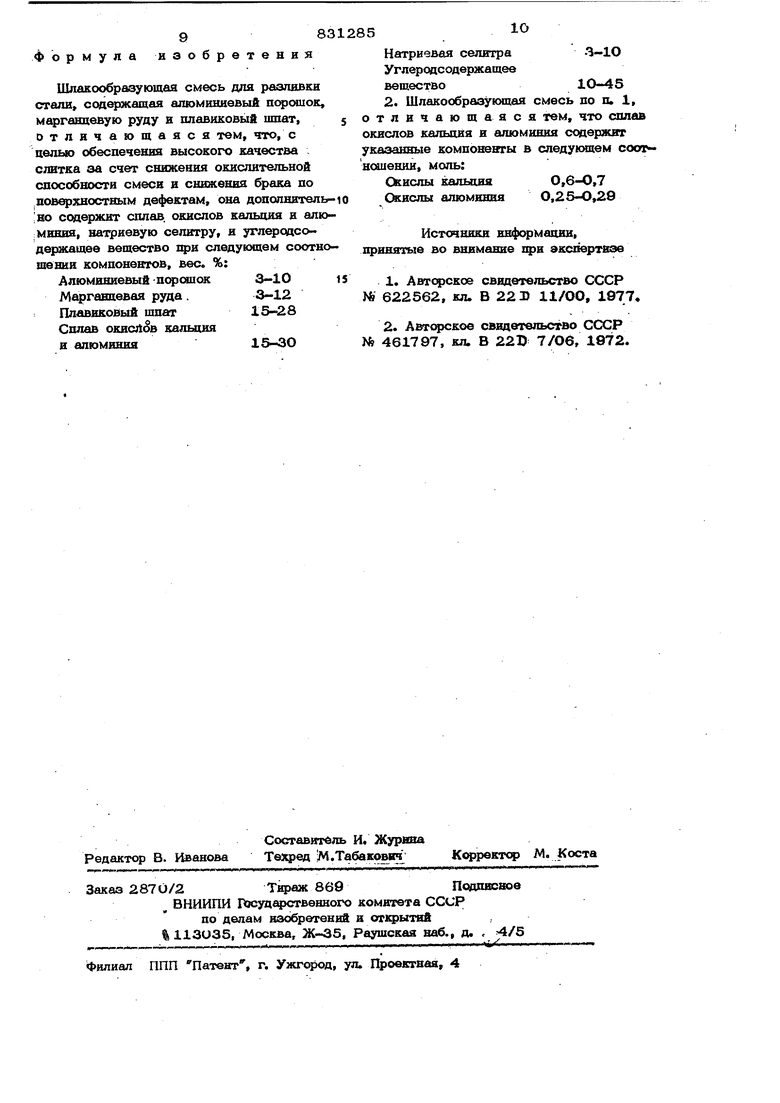

10,0 9 Формула изобретения Шлакообразуюшая смесь для разливки стали сод якашая алюминиевый порошок марганцевую руду и плавиковый шпат, отличающаяся тем, что, с целью обеспечения высокого качества . слитка за счет снижения окислительной способности смеси и снижения брака по пов хностным дефектам, она дополнител но содержит сплав, окислов кальция и ал :Мин0я, натриевую селитру, и углеродсо держащее вещество следующем соотн шении компонентов, вес. %: Алюминиевый-nc imiOK3-10 Л арганцевая руда.3-12 Плавиковый щпат15-28 Сплав окислив калыщя и алюминия15-ЗО 5 Натриевая селитра-Ч-Ю Углеродсодержащее вещество10-45 2. Шлакообразующ 1Я смесь по п. 1, отличающаяся тем, что сплав окислов кальция и алюминия содержит указанные компо юагы в следующем соо нсшешш, моль: ОБИСЛЫ калншяО,6-О,7 Окислы алюминия О,25-О,29 Источники информации, принятые во внимание экспертизе 1.Авторское свидетельство СССР № 622562, кл. В 223) 11/ОО, 1977, 2.Авторское свидетельство СССР М 461797, кл. В 22D 7/Об, 1972.

Авторы

Даты

1981-05-23—Публикация

1979-10-12—Подача