Изобретение относится к литейному производству и может быть использовано для производства непрерывнолитых заготовок, в частности прутков из цветных металлов и сплавов.

Известны способ непрерывного горизонтального литья и установка для его осуществления, которые приняты в качестве прототипа к соответствующим объектам [1].

Способ включает в себя подачу металла в кристаллизатор и извлечение слитка путем шаговой вытяжки.

Этот способ имеет следующие недостатки.

Осуществление плавки в одном месте, а заливки в другом не позволяет обеспечить стабильное содержание компонентов в сплаве, следовательно, будет неравномерной структура заготовки и распределение ее свойств. Кроме того высоки потери на угар металла.

Установка содержит металлоприемник, многоручьевой кристаллизатор, вытягивающее устройство с шаговым приводом и средства укладки слитка.

Эта установка обладает такими же недостатками, что и способ.

Целью изобретения является повышение качества заготовки и снижение потерь на угар металла.

Цель достигается тем, что металл подается в кристаллизатор непосредственно из плавильной печи, а его поверхность в печи покрывают слоем флюса, в качестве которого можно использовать прокаленный древесный уголь.

Это позволяет исключить большой перегрев металла, т.е. снизить потери на его угар, выдерживать стабильное оптимальное содержание компонентов в сплаве, что повышает качество слитка.

Скорость вытягивания слитка из кристаллизатора Vвыт и шаг S определяют из соответствующих соотношений:

Vвыт = K(15-25)dсл и 0,3dсл ≅S ≅1,0dcл, где dcл - диаметр слитка;

К - эмпирический коэффициент.

Соблюдение этих параметров повлечет за собой получение необходимой микроструктуры слитка и предотвратит появление обратной ликвации, т.е. повышается качество слитков.

Интервалы значений скорости и шага вытягивания определены опытным путем.

В установке для достижения этой цели металлоприемник совмещен с плавильной печью и отделен от нее перегородкой, кри- сталлизатор размещен в стенке металлоприемника. Средства укладки слитков выполнены в виде многоярусных моталок. После вытягивающего устройства расположены проводки, а его шаговый привод выполнен гидравлическим.

Известен кристаллизатор для горизонтальных установок непрерывного литья, содержащий графитовую водоохлаждаемую матрицу (см.авт.св. СССР N 954157, кл. В 22 D 11/04, 1982).

Наиболее близким к заявленному решению является многоручьевой кристаллизатор, содержащий корпус с гнездами, водоохлаждаемую рубашку и графитовые втулки [2].

Недостатками его являются сложность в обслуживании, особенно при обрыве слитка в одном из ручьев, и его относительно небольшой срок службы.

Целью изобретения является упрощение обслуживания и увеличение срока службы кристаллизатора, а также сокращение времени на его ремонт.

Для достижения этой цели корпус кристаллизатора выполнен из графита, втулки установлены в гнездах корпуса с зазором, водоохлаждаемая рубашка закреплена на передней стенке корпуса, а на ее переднем торце закреплены средства для предотвращения осевого смещения втулки.

Такое аппаратурное оформление кристаллизатора облегчает доступ к втулкам при их замене, позволяет выдерживать необходимый термический режим, что увеличивает срок его службы.

Рабочие отверстия кристаллизатора выполнены в виде корпуса с уклоном 1: 100-1:150, а сами втулки имеют длину, равную толщине кристаллизатора. Кроме того по меньшей мере рабочая часть втулки выполнена из высококачественного мелкозернистого графита, а остальная часть - из металла или низкокачественного графита.

Известно тянущее устройство, содержащее тянущую и стопорные головки с зажимом и гидропривод (авторское свидетельство СССР N 442884, кл. В 22 D 11/12, 1974).

Наиболее близким к заявленному является тянущее устройство установки непрерывной разливки горизонтального типа, содержащее основание, гидравлический привод, вытягивающую головку с тянущими роликами, установленную с возможностью реверсивного перемещения, и систему управления с коробкой реверса [3].

Недостатком этого устройства является невозможность регулирования величины перемещения и его скорости.

Целью изобретения является обеспечение возможности регулирования величины перемещения и его скорости.

Цель достигается тем, что тянущее устройство имеет тормозную головку с роликами, расположенную перед вытягивающей головкой, проводки, расположенные после тормозной головки. Вытягивающая головка установлена с возможностью регулируемого перемещения посредством упоров, взаимодействующих с рычагом коробки реверса.

Система управления имеет два дросселя для регулирования скорости перемещения вытягивающей головки и для обеспечения различного соотношения скоростей ее перемещения из исходного в переднее положение и обратно.

Известна моталка для сматывания непрерывных слитков в бунты содержащая основание, вертикальный вал и средства удержания бунта (прототип) [4].

Недостатком ее является наличие привода, не синхронизированного с тянущим устройством, что может привести к некачественной смотки слитке и даже к его обрыву.

Целью изобретения является упрощение конструкции моталки и обеспечение качественной смотки слитка.

Цель достигается тем, что моталка снабжена неприводными гибочными роликами для изгиба слитков, свободно установленными на осях, вал установлен в основании, а средство удержания бунтов представляет собой корзины, свободно установленные на валу в несколько ярусов. Количество гибочных роликов равно количеству корзин моталки. Гибочные ролики имеют возможность регулировки радиуса изгиба слитка.

Поворот корзины происходит за счет движения слитка, а изменение радиуса бунта - за счет регулировки гибочных роликов. Привод к каждой моталке становится ненужным, т.е. конструкция устройства значительно упрощается.

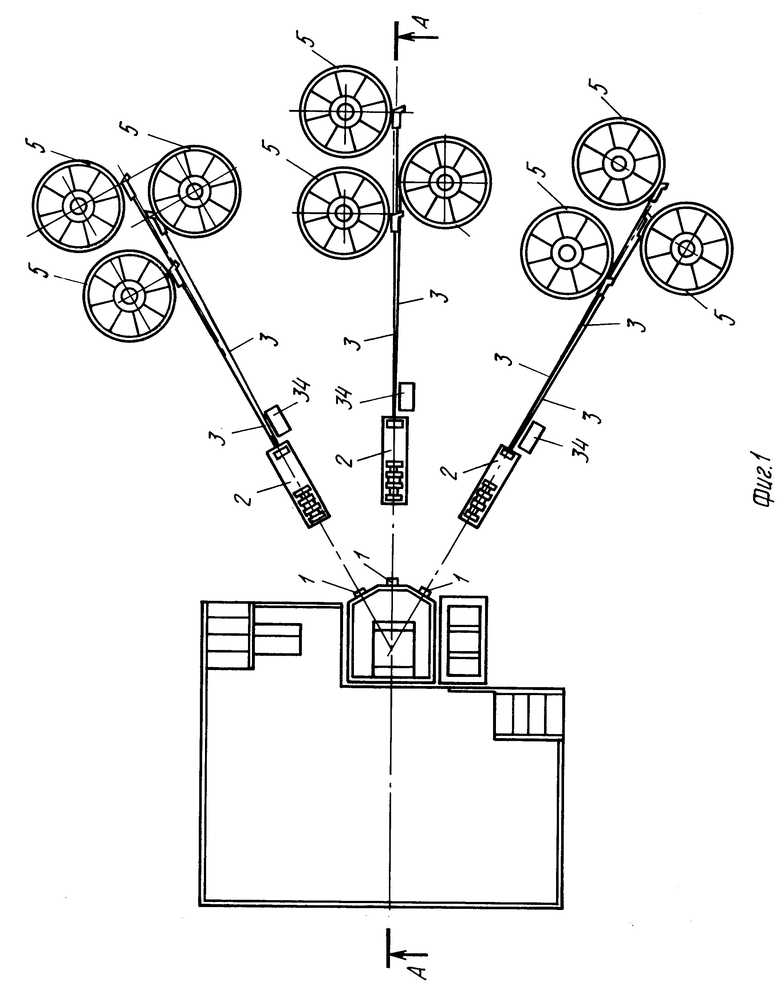

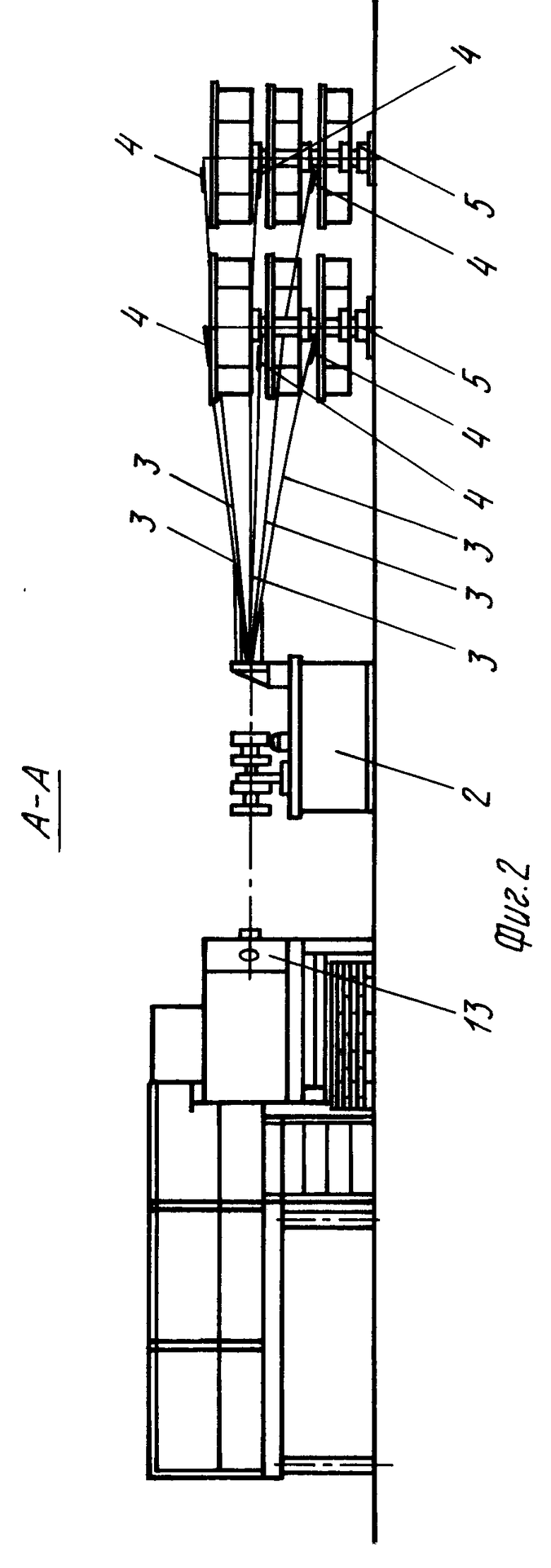

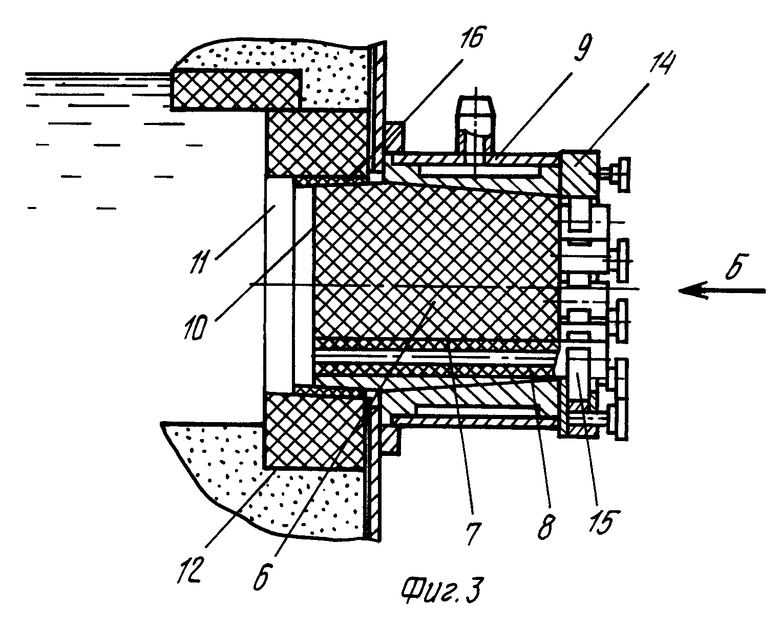

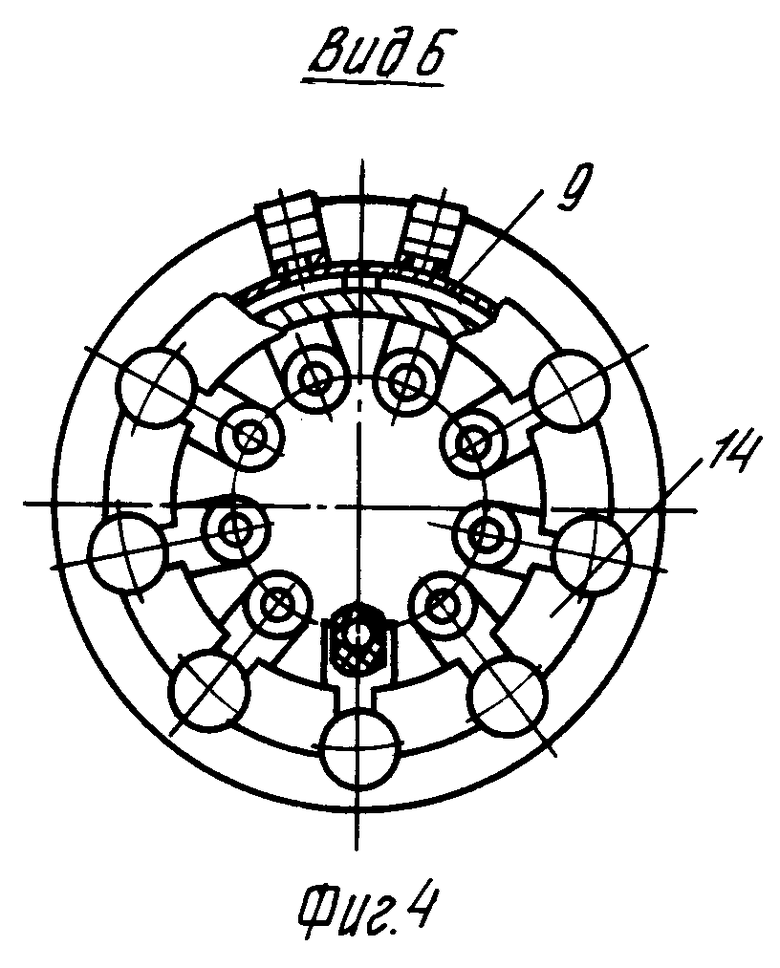

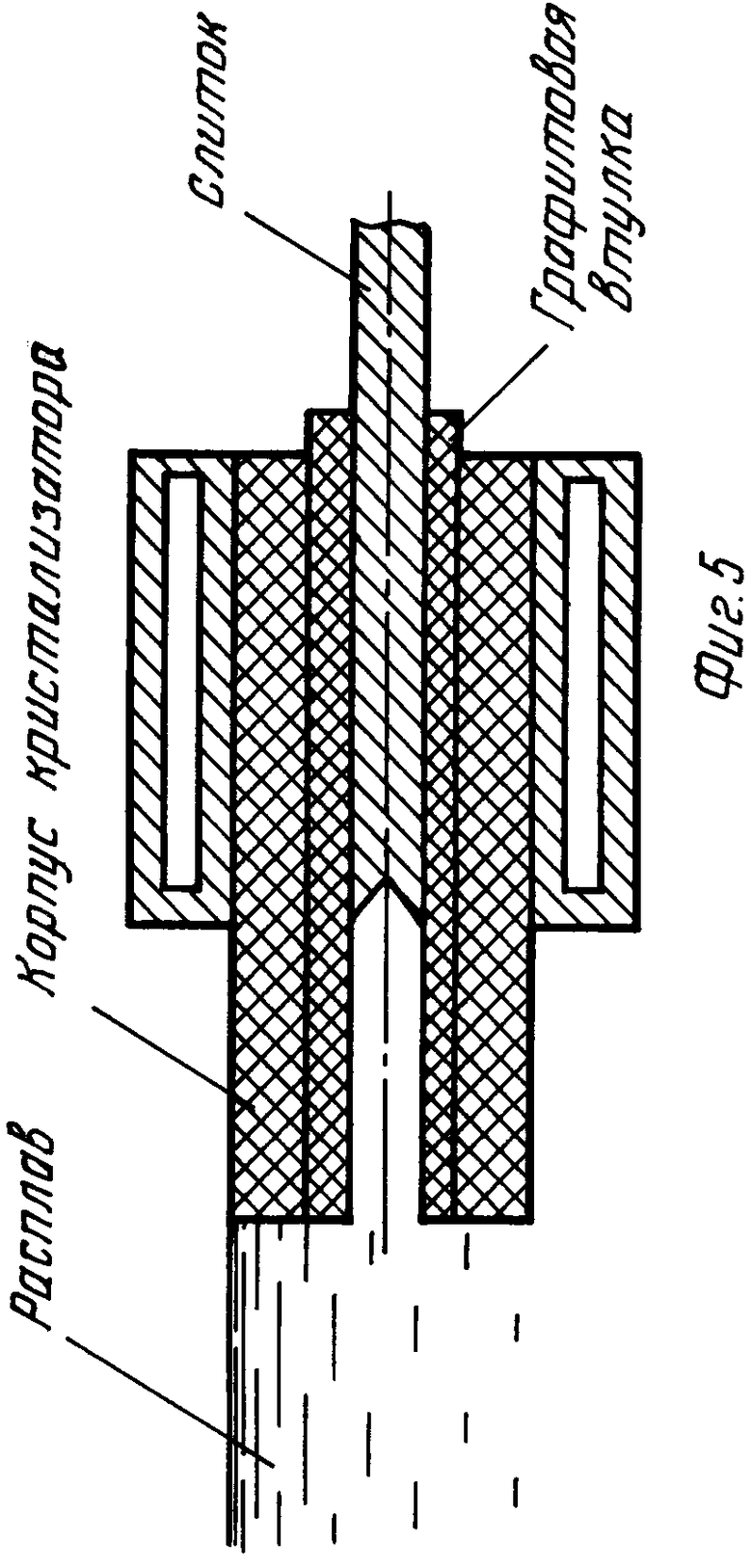

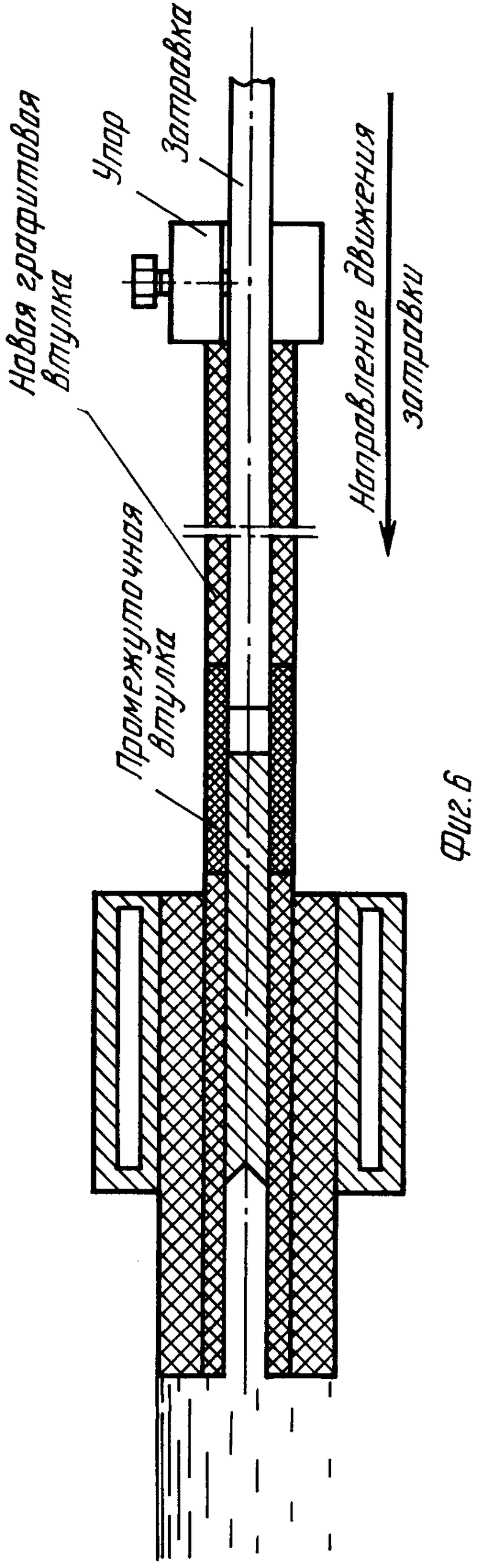

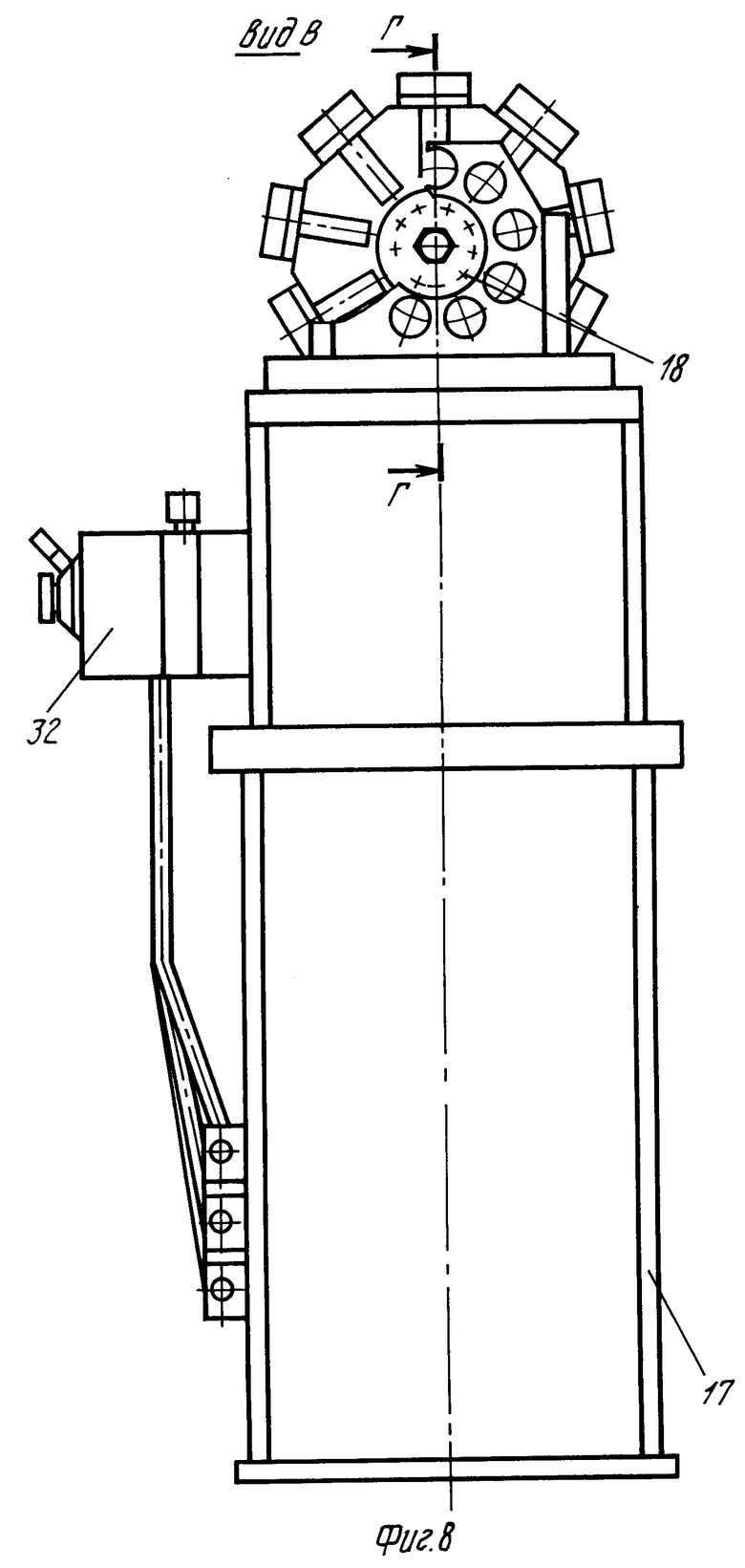

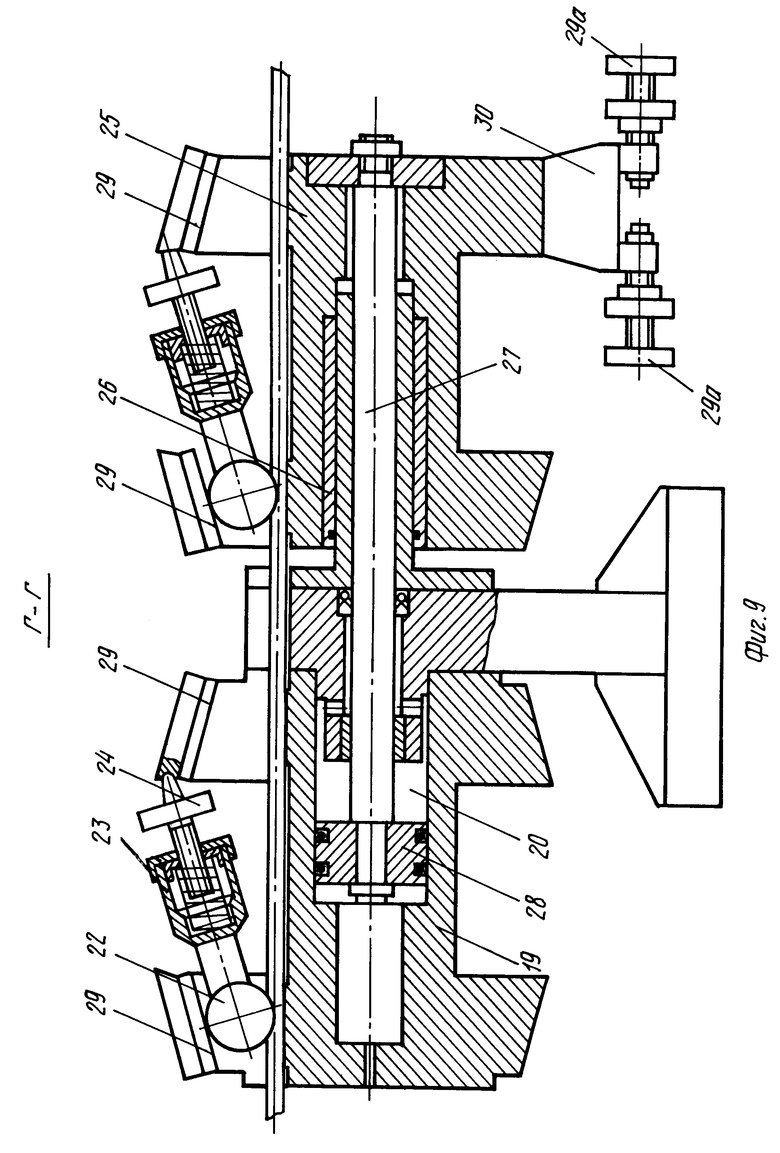

На фиг. 1 изображена предлагаемая установка, вид сверху; на фиг.2 - разрез А-А на фиг.1; на фиг.3 - кристаллизатор, продольный разрез; на фиг.4 - вид Б на фиг.3; на фиг.5, 6 - схемы замены втулки кристаллизатора; на фиг. 7 - тянущее устройство; на фиг.8 - вид Б на фиг.7; на фиг.9 - разрез Г-Г на фиг.8; на фиг.10 - моталка; на фиг.11 - гибочные ролики.

Установка, реализующая способ непрерывного горизонтального литья, состоит из по меньшей мере одной технологической линии, содержащей девятиручьевой кристаллизатор 1, гидравлическое тянущее устройство 2, девять проводок 3, девять гибочных роликов 4 и три трехъярусные моталки 5.

В зависимости от диаметра заготовки и сплава установка может содержать две или три технологические линии, что позволяет вести отливку восемнадцати или двадцати семи заготовок.

Плавильная печь является общей для любого количества технологических линий.

Кристаллизатор 1 состоит из графитового корпуса 6, в котором выполнены девять отверстий 7. В эти отверстия 7 по ходовой посадке устанавливаются рабочие втулки 8. Втулки 8 могут иметь длину по размерам кристаллизатора или, с целью экономии дорогостоящего графита, выполняются длиной 100 мм (это величина рабочей части), а остальная часть втулки 8 выполнена металлической (медь, бронза, латунь) или из низкокачеcтвенного дешевого графита.

На переднюю часть графитового корпуса 6 кристаллизатора 1 надевается водоохлаждаемая рубашка 9. Из водоохлаждаемой рубашки 9 выступает часть графитового корпуса 6, хвостовик 10 вставляется в гнездо 11, выполненное в стенке 12 печи 13. На переднем торце охлаждающей рубашки 9 закреплен фланец 14 с фиксаторами 15, которые удерживают графитовые втулки 8 от осевого перемещения в графитовом корпусе 6. Графитовые втулки 8 вставляются в рабочие отверстия 7 графитового кристаллизатора 1 с небольшим зазором, что обеспечивает их относительно легкое перемещение в рабочем отверстии 7 графитового корпуса 6.

Рабочие отверстия кристаллизатора 1 выполнены в виде прямого корпуса с уклоном 1: 100-1: 150. Графитовая втулка 16 выполняет роль уплотнительного элемента между керамическим блоком (который является частью футеровки печи) и кристаллизатором 1. Внутренняя поверхность графитовой втулки 16 сопрягается с хвостовиком 10 графитового кристаллизатора 1 (поверхности сопряжения выполняются на токарных станках с высокой точностью). Каких-либо затруднений в этой части не возникает. Сопряжение графитовой втулки 16 и керамического блока связано с подгонкой поверхностей сопряжения. Это связано с тем, что при работе проникающие в зазор металл, окислы, шлаки привариваются к поверхности керамического блока, изменяя первоначальную форму и размеры. По этой причине приходится во время смены кристаллизатора 1 производить зачистку поверхности керамического блока, подмазывать выбитые участки поверхности огнеупорной глины, а также при необходимости дополнительно обрабатывать наружную поверхность графитовой втулки 16, добиваяcь плотного прилегания поверхностей сопряжения. Небольшие размеры и вес графитовой втулки 16 позволяет создать максимальные удобства при выполнении этой работы. Графитовые втулки 16 выдерживают несколько смен кристаллизаторов 1.

В случае прохода жидкого металла через зазоры между втулкой 16 и корпусом 6 кристаллизатора 1 выполняется глиняный замок. Глина непосредственно соприкасается с охлаждаемой медной рубашкой 9, поэтому температура глиняного замка относительно невысока, что с одной стороны способствует затвердеванию прошедшего металла, с другой стороны не происходит спекания огнеупорной глины. При смене кристаллизатора 1 глиняный затвор легко удаляется.

Кристаллизатор 1 крепится к печи 13 при помощи четырех прижимов.

Тянущее устройство 2 состоит из станины 17, на которой крепится вытягивающий блок 18, который является рабочим органом вытягивающего устройства.

Вытягивающий блок 18 состоит из неподвижной головки 19, внутри которой вмонтирован гидроцилиндр 20, а на наружной стороне по радиусу расположены девять обгонных механизмов 21.

Обгонный механизм 21 состоит из ролика 22 и нажимного устройства 23. Усилие прижима регулируется нажимным винтом 24. Ролик 22 упирается наружной поверхностью в наклонную плоскость, а боковыми поверхностями специально выполненной канавки охватывает пруток. При усилии, направленном вдоль прутка, происходит заклинивание прутка роликом 22. Подвижная головка 25 установлена на направляющей 26, а шток 27 рабочего гидроцилиндра 20 закреплен на ее торце. Таким образом возвратно-поступательное движение поршня 28 передается подвижной головке 25. На наружной стороне поджвижной головки 25, так же как и на неподвижной головке 19, в два ряда расположены наклонные плоскости 29. Наклон плоскостей выполнен в разные стороны, что позволяет при втягивании девяти прутков одновременно изменять движение любого из прутков в противоположную сторону, не нарушая движения остальных, или остановить один или несколько прутков за счет перестановки роликов 22 на одну или другую плоскость. Движение прутков в сторону печи 13 необходимо при заправке оборвавшегося прутка в кристаллизатор 1 или при замене рабочей втулки 8 кристаллизатора 1 во время литья.

Величина перемещения поршня 28 гидроцилиндра 20 регулируется винтами 29а, закрепленными в вилке 30. Торцы винтов 29а воздействуют на рычаг 31 гидравлической коробки реверса 32. При повороте рычага 31 коробки реверса 32 происходит смена подвижной головки 25, что обеспечивает циклическое вытягивание слитков. Скорость движения в одном и обратном направлениях осуществляется за счет двух дросселей 33. Масло в гидроцилиндр 20 подается из гидростанции 34, расположенной рядом с вытягивающим устройством 2. Моталка 5 для сматывания слитков в бунты содержит вертикальную стойку 35, на которой закреплены три корпуса подшипников 36, на которые свободно установлены три корзины 37. Изгибаемые гибочными роликами 4 прутки укладываются в виде бухт в корзинах 37, расположенных в три яруса. Бухты прутков снимают при весе 300-350 кг. При необходимости емкость моталок 5 может быть увеличена.

П р и м е р. Плавка шихты осуществляется в индукционной двухканальной печи 13 мощностью 270 кВт.

Шихта - катодная медь, резанная на части, олово, цинк и другие компоненты в зависимости от состава сплава, навешиваются по 30 кг. Темп загрузки и мощность печи 13 (подаваемое напряжение) подбираются в зависимости от производительности в данный момент литейной установки исходя из постоянства уровня металла в печи и температуры. В зависимости от сплава задается температура. Температура расплава в печи для бронзы ОФ8-0,3 1130-1150оС, а для латуни Л80 1050-1070оС. Поверхность расплава в печи 13 покрыта слоем предварительно прокаленного древесного угля. Прокаливание позволяет удалить большую часть газов и влаги, содержащихся в древесном угле. В 100 г древесного угля содержится до 56 л газов и влаги.

При прокаливании древесного угля в течение 2 ч при 1000оС содержание газов снижается в 10 раз.

На практике уголь прокаливают в муфельной печи 13 при 800-850оС в течение 6 ч.

Засыпанный на поверхность расплава в печи 13 непрокаленный уголь начинает интенсивно прогреваться, при этом начинают из него выделяться газы и влага. Как показала практика, при подаче непрокаленного угля в печь 13 идет процесс резкого насыщения расплава в печи 13 газами, что делает невозможным отливку прутков. Сам уголь выполняет роль покровного флюса, который предохраняет поверхность расплава от воздействия окружающей атмосферы. При высокой температуре на поверхности расплава идет процесс восстановления меди углеродом.

Cu2O+C = 2Cu+CO;

CuO+ C= Cu + CO; CuO+CO=Cu+CO2.

Как показала промышленная эксплуатация, непрерывная плавка металла дробными порциями и его непрерывная разливка из печи 13 общей емкостью 2-3 т и состоящей из плавильной и литейной камер с поддержанием постоянного уровня металла, позволяет снизить потери на угар, повысить стойкость футеровки печи 13 за счет ликвидации большого числа теплосмен и стабилизировать процесс плавки, удерживая при этом концентрацию компонентов в более узком интервале.

Загруженная в плавильную камеру шихта расплавляется, при этом происходит выравнивание ванны металла по химсоставу, температуре, а на поверхности происходит раскисление металла древесным углем и дегазация расплава. Перешедший при загрузке шихты в разливочную камеру металл не оказывает влияния на температуру расплава в разливочной камере. В разливочной камере происходит окончательное выравнивание расплава по химсоставу (достигается полная однородность), а на поверхности расплава идут процессы дегазации и восстановления металла древесным углем.

Таким образом подготовка древесного угля и шихты и загрузка шихты дробными партиями (по 30 кг) позволяет поддерживать температуру и уровень металла в печи 13 в узких пределах, а поддержание древесного угля на поверхности расплава слоем толщиной 200-250 мм позволяет практически исключить влияние окружающей атмосферы на поверхность расплава и свести к минимуму возможность попадания водорода в расплав.

Расплавленный металл непрерывно при постоянном металлостатическом давлении поступает в девятиручьевой кристаллизатор 1, вмонтированный в стенку 12 разливочной камеры печи 13.

Установка для непрерывного горизонтального литья работает следующим образом.

Погруженные хвостовой частью 10 в расплав в кристаллизаторе 1 возникают мощные тепловые потоки, направленные от заднего торца графитового корпуса 6 к охлаждаемой рубашке 9. Величина отвода тепла кристаллизатором 1 от расплава зависит от поперечного сечения кристаллизатора 1, теплопроводности материала и его конструкции. Как было выявлено при исследовании теплотехнических характеристик, в графитовых кристаллизаторах идут два процесса отвода теплоты. Первое - это отвод теплоты кристаллизатором от расплава (когда отливаемые прутки остановлены и литейный процесс не идет). Эта величина постоянная для данной конструкции кристаллизатора (при постоянной температуре расплава). Второе - это отвод теплоты от металла, из которого формируются слитки. Эта теплота складывается из теплоты перегрева металла, скрытой теплоты затвердевания и теплоты охлаждения затвердевшего металла. Количество теплоты, отводимой кристаллизатором от металла слитков, есть величина переменная. Она растет пропорционально увеличению скорости вытягивания отливаемых слитков. Оба тепловых потока оказывают влияние на тепловое поле кристаллизатора, которое является ключевым при формировании литой заготовки.

Исследования показали, что на поверхности по длине кристаллизатора температура меняется неравномерно. Наибольшей величины градиент температур достигает в зоне формирования слитка. В зависимости от конструкции кристаллизатора и его величины поперечного сечения отливаемого слитка максимальная величина градиента температур находится в широких пределах от 35 до 3oС/мм и ниже. Экспериментально установлено, что наиболее предпочтительны кристаллизаторы с более равномерной тепловой характеристикой по длине кристаллизатора, т. е. максимальная величина температурного градиента должна быть как можно ниже. На таких кристаллизаторах одинаково хорошо отливаются сплавы как с широким интервалом кристаллизации (например, бронза ОФ 8-0,3 имеет интервал кристаллизации между солидусом и ликвидусом 250оС), так и с узким (латунь Л80 имеет интервал кристаллизации 30оС).

Для достижения максимальной величины температурного градиента площадь контакта кристаллизатора с расплавом довольно значительна (относительно сечений отливаемых слитков) и тепловой поток, идущий на нагрев кристаллизатора, может составить половину от общей теплоты, отводимой кристаллизатором.

Предложенная конструкция кристаллизатора 1 обладает практически равномерным понижением температуры от обогреваемого торца кристаллизатора 1 к охлаждаемому с небольшим перегибом тепловой характеристики в зоне формирования слитка. На этом кристаллизаторе 1 стабильно идет процесс сплавов с широким и узким интервалами кристаллизации.

Расплав, затекающий в рабочее пространство кристаллизатора, отдает тепло стенкам кристаллизатора 1. По мере приближения к зоне кристаллизации теплота перегрева металла понижается. В зоне кристаллизации происходит отвод теплоты перегрева и полностью снижается теплота кристаллизации.

При износе графитовой втулки 8 ее заменяют, не останавливая работу остальных ручьев кристаллизатора 1.

Производят замену графитовой втулки следующим образом.

Если слиток выходит за пределы графитовой втулки 8 (фиг.5, 6), тогда используют промежуточную втулку, которая устанавливается между изношенной рабочей втулкой и новой. На литой заготовке устанавливают упор, который крепится на литой заготовке. При подаче затравки в направлении кристаллизатора новая втулка входит в рабочее отверстие корпуса кристаллизатора. Отработанная и промежуточная втулка выталкиваются в расплав печи и всплывают на поверхность. Новая втулка 8, поставленная на место, крепится фиксатором 15. После выдержки в течение 10-15 мин ручей включается в работу.

Перед постановкой втулки 8 просушивают в сушильном шкафу при 200оС.

Вытяжка слитка из кристаллизатора 1 и смотка его происходят следующим образом.

Масло от гидроблока по трубопроводу через коробку реверса 32 и два дросселя 33 подается в гидроцилиндр 20 тянущего устройства 2. Возвратно-поступательное движение вытягивающей головки 25 передается от штока 27 гидроцилиндра 20. Величина перемещения вытягивающей головки 25 регулируется винтами 29а, воздействующими на рычаг 31 коробки реверса 32. Скорость перемещения в переднее исходное положение регулируется двумя дросселями 33, благодаря чему скорость движения вытягивающей головки 25 в одну и другую стороны регулируется в широких пределах. Например, соотношение движения головки в переднее и исходное положения может быть как 1:1, так и 1:10 или 10: 1. Вытягивание девяти прутков происходит только тогда (при движущейся вытягивающей головке), когда устанавливают тянущий ролик 22 (на неподвижной головке ролики стоят постоянно). Снятие тянущего ролика 22 с любого прутка приводит к его остановке. При реверсе любого из вытягиваемых прутков достаточно ролики 22 на тормозной 19 и вытягивающей 25 головках переставить местами в противоположные гнезда. Вытягиваемые из кристаллизатора 1 прутки тянущим устройством 2 проталкиваются через трубы (проводки 3), на концах которых закреплены регулируемые гибочные ролики 4. Так как до моталок 5 расстояние значительное (2-3 м и более), то жесткости прутка не хватает. Для повышения жесткости используются проводки 3. Радиус изгиба прутка задается по мере необходимости с помощь поворота регулировочного винта 38 вручную. Гибочные ролики 4 сидят свободно на осях и привода не имеют. Сворачивание прутков в бухты происходит за счет проталкивания прутка вытягивающим устройством 2 через трубы (проводки 3) и гибочные ролики 4. Изгибаемые роликами 4 прутки укладываются на неприводные моталки 5.

При достижении бухтой слитка заданного веса бухту снимают с корзины 37 и процесс намотки повторяется.

Изобретение относится к линейному производству и может быть использовано для производства непрерывных заготовок, в частности прутков из цветных металлов и сплавов. В способе для непрерывного горизонтального литья металл в кристаллизатор подается из плавильной печи, причем поверхность расплава в печи покрыта слоем флюса. В установке для реализации способа металлоприемник совмещен с плавильной печью и отделен от нее перегородкой, кристаллизатор размещен в стенке металлоприемника, а средства укладки слитков выполнены в виде многоярусных моталок. Кристаллизатор выполнен с графитовым корпусом, втулки вставлены в гнездах корпуса с зазором, водоохлаждаемая рубашка закреплена на передней стенке корпусов, а на переднем торце водоохлаждаемой рубашки закреплены средства для предотвращения осевого смещения втулок. Тянущее устройство снабжено тормозной головкой с роликами, расположенной перед вытягивающей головкой, проводками, расположенными после вытягивающей головки, которая установлена с возможностью регулируемого перемещения. Моталка снабжена гибочными неприводными роликами, вал свободно установлен в основании, на котором в один или несколько ярусов свободно расположены корзины, при этом количество гибочных роликов равно количеству корзин моталки. 5 н. и 10 з.п. ф-лы, 11 ил.

СПОСОБ НЕПРЕРЫВНОГО ГОРИЗОНТАЛЬНОГО ЛИТЬЯ, УСТАНОВКА ДЛЯ ОСУЩЕСТВЛЕНИЯ СПОСОБА, МНОГОРУЧЬЕВОЙ КРИСТАЛЛИЗАТОР, ТЯНУЩЕЕ УСТРОЙСТВО И МОТАЛКА ДЛЯ СМАТЫВАНИЯ СЛИТКА В БУНТЫ ДЛЯ ЭТОЙ УСТАНОВКИ.

| Очаг для массовой варки пищи, выпечки хлеба и кипячения воды | 1921 |

|

SU4A1 |

| Патент США N 4768364, кл | |||

| Выбрасывающий ячеистый аппарат для рядовых сеялок | 1922 |

|

SU21A1 |

Авторы

Даты

1995-01-27—Публикация

1993-06-30—Подача