-. 1 - ,

Изобретение отнбсится к углеродной промышленности и может быть использовано при получении электродных,электроугольных и других углероднь1х изделий различного назначения.

Известен способ приготовления yi- лесодержащей массы для углеродных изделий, включающий смешение фракций углеродного наполнителя и затем наполнителя со связующим 1}.

Однако при этом выделяется значительное количество пыли и летучих, ухудшающих условия труда работающих.

Наиболее близким по технической сущности к предлагаемому является соб приготовления углеродсодержащей массы для углеродных изделий, включающий последовательное смешение фракций углеродного наполнителя и затем наполнителя с пековым связующим с од- гоновременным отводом выделяющихся летучих и пыли наполнителя воздухом 2.

Недостаток известного способа заключается в его сравнительно высо

кой стоимости, обусловленной удалением части наполнителя и связующего, что приводит также к неоднородности состава массы.

Цель изобретения - удешевление процесса.

Поставленная цель достигается за счет того, что согласно способу приготовления углеродсодержащеГ массы, осуществляют смешение фракций наполнителя, пропускание через наполнитель со скоростью 0,3. м/с воздуха с летучими пековыми дистиллятами,содержащими 75-99,5 мае. % компонентов, растворимых в бензоле, и пылью наполнителя (отводимыми при смешении наполнителя со связующим предыдущей порции смесей) , затем наполнитель смешивают с пековым связующим с одновременным отводом воздухом выделяющихся летучих и пыли наполнителя.

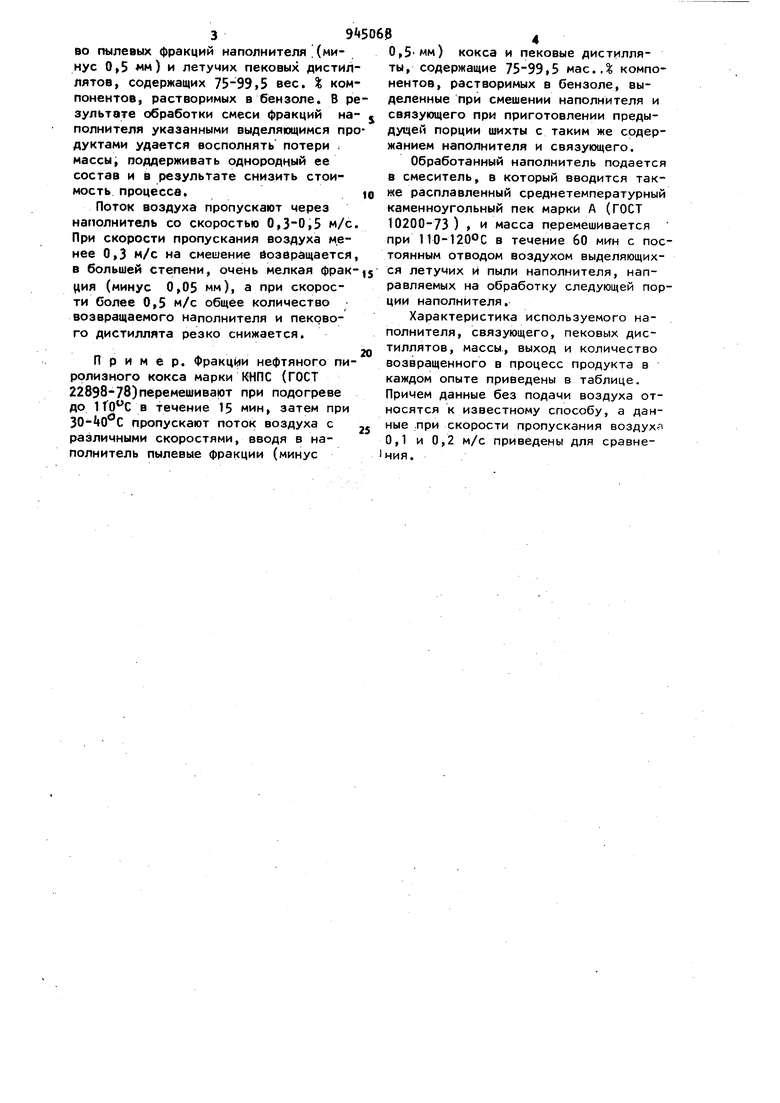

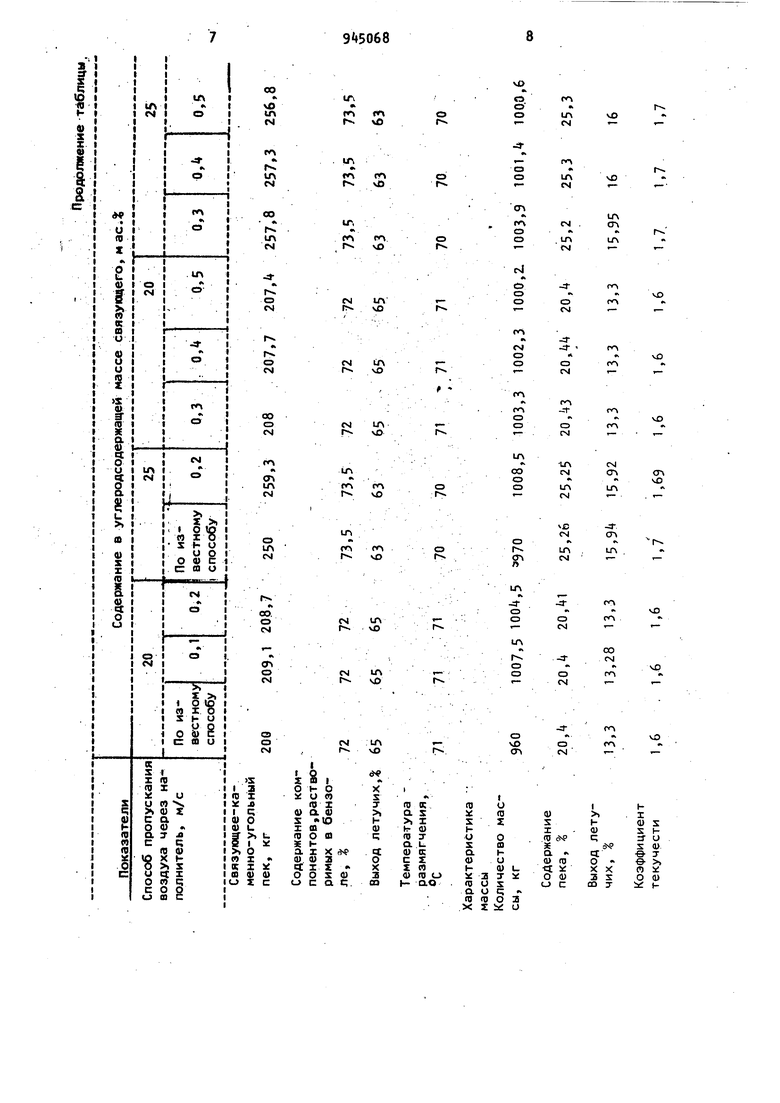

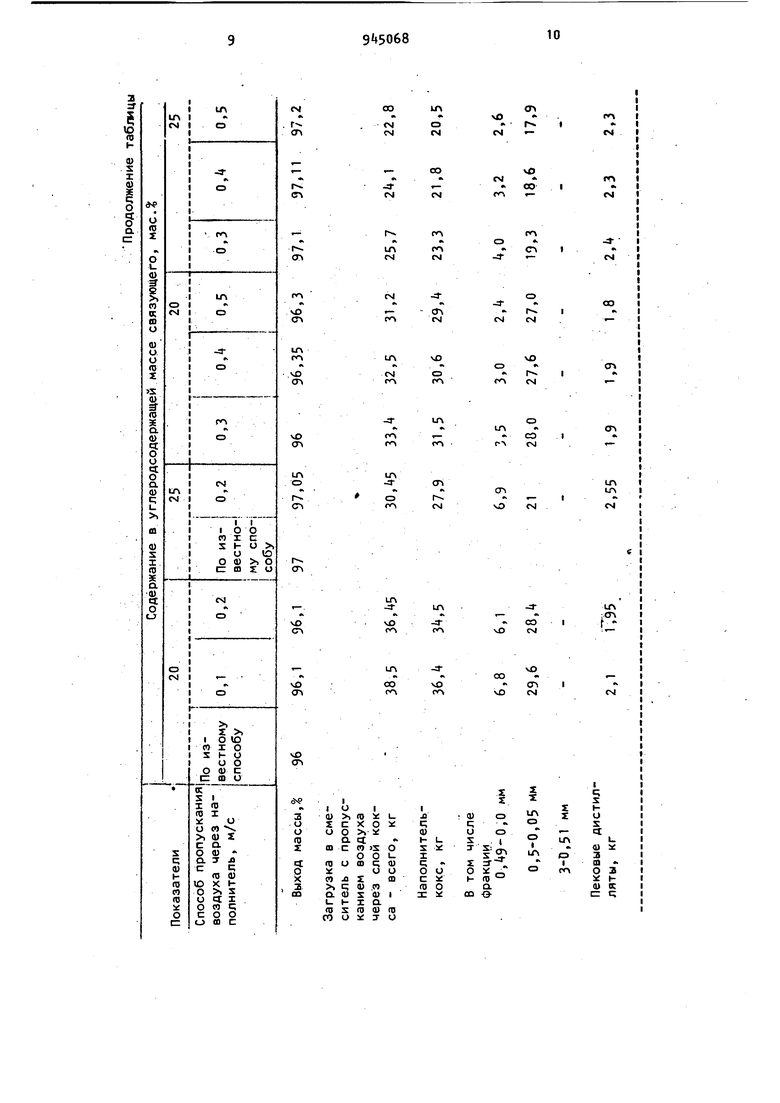

При смешивании фракций наполнителя и наполнителя со связующим в атмосферу выделяется значительное количество пылевых фракций наполнителя . (ми нус 0,5 WM) и летучих пековых дистил лятов, содержащих ,5 вес. % ком понентов, растворимых в бензоле. В ре зультате обработки смеси фракций на полнителя указанными выделяющимся про дуктами удается восполнять потери . массы, поддерживать однородный ее состав и В результате снизить стоимость процесса. Поток воздуха пропускают через наполнитель со скоростью 0,,5 м/с При скорости пропускания воздуха менее 0,3 м/с на смешение Возвращается в большей степени, очень мелкая фракция (минус 0,05 мм), а при скорости более 0,5 м/с общее количество возвращаемого наполнителя и пекового дистиллята резко снижается. Пример. Фракции нефтяного пиролизного кокса марки КНПС (ГОСТ 22898-78)перемешивают при подогреве до 1 в течение 15 мин, затем при С пропускают поток воздуха с различными скоростями, вводя в наполнитель пылевые фракции (минус 0,5мм) кокса и пековые дистилляты, содержащие 75-99,5 мас.,% компонентов, растворимых в бензоле, выделенные при смешении наполнителя и связующего при приготовлении предыдущей порции шихты с таким же содержанием наполнителя и связующего. Обработанный наполнитель подается в смеситель, в который вводится также расплавленный среднетемпературный каменноугольный пек марки А (ГОСТ 10200-73) , и масса перемешивается при 110-120ОС в течение 60 мин с постоянным отводом воздухом выделяющихся летучих и пыли наполнителя, направляемых на обработку следующей порции наполнителя. Характеристика используемого наполнителя, связующего, пековых дистиллятов, массы, выход и количество возвращенного в процесс продукта в каждом опыте приведены в таблице. Причем данные без подачи воздуха относятся к известному способу, а данные .при скорости пропускания воздух 0,1 и 0,2 м/с приведены для сравнения.

ш

о

г

г

оо

г.

rf г

О

гг

ГЛ

г

ел м оо

чО

о

ГЛ

оэ

(Т

гг

оо

о

«

t

-Г

г

о

1Л

г

1Л

-:Г г

о 00

чО rf оо

гч

сЬ о

о

LA

со о

и

(П

см

о

0

О О

гл

О ил

ГГ|

ГГ1 гочСП

см

«О

со rf

С4

о 1Л

о «-

л

(М со (г«

««Ч

1Л оч

сэ

оо

СЧ

Iо

п г

1Л

г

-ясо

С1 о

«г

CM

ik

о

г

о г оо

LTV

см

О

о о

СП

см

1А Гх

о

см

1Л 1Л

о о

о 1А

vO

о оч

-

сг

v

сэLTV

ГЛ V1Л О

-яIf4

О О

СМ

оч

«ч

оч

о тч

оо

vO о см

О

о

см оч

-3со

см

| название | год | авторы | номер документа |

|---|---|---|---|

| Способ обжига углеродных заготовок | 1982 |

|

SU1178739A1 |

| Теплоизоляционная шихта для обжига углеродсодержащих заготовок | 1980 |

|

SU960118A1 |

| Способ изготовления изделия из углерод-углеродного композиционного материала | 2019 |

|

RU2734685C1 |

| СПОСОБ ПОЛУЧЕНИЯ ЗАГОТОВОК ИЗ МЕЛКОЗЕРНИСТОГО ГРАФИТА | 2012 |

|

RU2493098C1 |

| Способ получения графитированных изделий из углеродсодержащей массы | 1990 |

|

SU1818299A1 |

| СПОСОБ ПОЛУЧЕНИЯ ИЗОТРОПНОГО ПЕКОВОГО ПОЛУКОКСА | 2012 |

|

RU2520455C2 |

| СПОСОБ ПРОИЗВОДСТВА ЭЛЕКТРОДНОЙ МАССЫ | 1997 |

|

RU2132411C1 |

| СПОСОБ ПРОИЗВОДСТВА АНОДНОЙ МАССЫ | 2005 |

|

RU2317944C2 |

| Способ получения наноструктурированного каменноугольного пека | 2017 |

|

RU2657505C1 |

| СПОСОБ ПРОИЗВОДСТВА АНОДНОЙ МАССЫ | 2015 |

|

RU2586195C1 |

Q

о сэ о

о оо

L. Ь (В S 1со о i:

о

см

о

-яtr

го

Г-.

tr

r

ir,

ГЛ

1

CM

r

Pi

CJ

r

IT

ГО

t

1Л

го г

м г

cs i

м

r

о

и О)

0)а V

XШ

гоо ш

X а Z

X а

0) 0) Э

411

о о s(U

о с аС;.

vX

h

О

го

о

л

1Г о (N

о о

чО

ил

ил ол

см

ил «м

го

vi)

ч

го

о

tM

-3-3см

го

о с

vO

ч

го

о см

rf

ft.

го Cf

о сз

чО

ч

го

сэ

см

(N

LTV

ол

стл

см

чО

ил

ил см

-d-.

ve

см ол

г

о г-

ил

ил

см

го

чО

го

о см

сю

см

чО

о

см

го

чО

ъ

го

о

см

а о q

(О OJ о 3

X г о

о о

ег

г

Ф,

см-

сч

vO

см «

го « со

го -

см

-а-

о о

«ц

-тгсм

оо

-3г

см

CNI

чО

СП

о

V

г- см

го

1Л ГЛ

1Л г

ол

со см

ил

СП

LTs

см чО

см

ил

гоо см

vO

vO

оо

(П см

1

чО

Как видно из таблицы, наилучшие результаты по выходам готовой массы и коэффициенту текучести достигаются при скорости пропускания воздуха ,5 м/с, хотя положительные результаты (по сравнению с известным способом ) могут быть получены : и при других скоростях. Удешевление технологии достигается за счет снижения расхода основных материалов благодаря возврату в процесс отходов производства. Кроме того, предотвращается на данной стадии выделение а атмосферу и ее загрязнение токсичными пековыми дистиллятами. Характеристики углеродных изделий из массы, приготовленной по предла- . гаемому способу, соответствуют требованиям, предъявляемым ГОСТом 1 2680.

Формула изобретения

Источники информации, принятые во внимание при экспертизе

1i Чалых Е.Ф. Технология и оборудование электроднь1Х и элёктроугольных предприятий. М., Металлургия, 1972, с.,.Ги-119.

Авторы

Даты

1982-07-23—Публикация

1980-10-08—Подача