Изобретение относится к получению графитированных изделий из коксо-пеко- вых композиций и может быть использовано в металлургической, химической и других отраслях промышленности.

Целью изобретения является повышение плотности прочности получаемых изделий и снижение брака.

Поставленная цель достигается тем, что непрокаленный нефтяной кокс с размеряй фракции минус 0,074 мм нагревают до 160- 180°С и смешивают его при 160-170°С в смесителе с расплавленным распыленным каменноугольным пеком и одновременно с формованием углеродсодержэщей массы ее продавливают через решетку с мелкими отверстиями, после чего продавленные филаменты термообрабатывают при 600-700°С и измельчают до размеров фракции 0,08-0,09 мм, к полученному наполнителю добавляют 6-8 мае. % мелкорубленных углеродных волокон длиной 5-8 мм и повтЬрно смешивают в смесителе с пеком, эту массу выдавливают в эластичную оболочку и уплотняют в гидростате под давлением 50-60 МПа, кроме этого пек нагревают до температуры смешивания и эмульгируют под давлением 0,9-1 МПа, а обработку углеродсодержащей массы аэрозолью осуществляют при температуре эмульсии 80-90°С.

Способ осуществляют на установке, которая содержит камеру непрерывного скоростного смесителя с валом и лопатками, автоматические дозаторы кокса и пека с

00

00

ю

Ю Ю

бункерами, камеру охлаждения с валом и лопатками, механизмы принудительной подачи массы, трубу, состоящую из секции, распылитель, закрепленный в камере охлаждения и подающий эмульсию блок.

Для контроля расхода эмульсии по давлению водяного пара камера охлаждения имеет манометр, а труба снабжена цилиндром, выполненным с возможностью только вращательного движения, с торцом. Для фиксации давления на торце труба имеет датчик, связанный с цилиндром, Для контроля давления газа в блоке, он снабжен манометром. Все механизмы, блок и труба соединены между собой транспортными патрубками. Для пропускания массы через камеру охлаждения вращательно-поступа- тельном движении в обратном направле-, нии, лопатки в этой камере враа(аются 8 противоположном направлении относи- тельно лопаток в смесителе.

Для нагрева кокса установка снабжена обогреваемым шнековым конвейером, установленным между автоматическим дозатором кокса и камерой непрерывного скоростного смещения. Для эмульгирования пека она снабжена также камерой эмульгирования с вращающимися внутри крыльчатками. Эта камера установлена между автоматическим дозатором пека и ка- мерой охлаждения, в которой установлен также распылитель пека. Для контроля давления пека в камере эмульгирования последняя снабжена манометром.

Способ осуществляют следующим об- разом.

8 камеру непрерывного скоростного смесителя из бункеров кокса и пека с помощью автоматических дозаторое подают через шнековый конвейер нагретый кокс с размером фракции (-0,074) мм и через камеру эмульгирования распыленный расплавленный пек. Происходит их перемешивание при вращательно-поступательном движении массы и нагреве выше температуры раз- мягчения пека. С выхода смесителя массу подают в камеру охлаждения при обратном возвратно-поступательном движении массы. В камеру охлаждения подают нагретую эмульсию олеиновой кислоты в воде в виде аэрозоля. Происходит парообразование и создается давление водяного пара до 0,13- 0,3 МПэ. Пар пронизывает весь объем смешиваемой массы и охлаждают ее. В свою очередь олеиновая кислота оседает на мае- су и увеличивает ее пластификацию. Охлажденную массу с постоянной температурой выводят из камеры охлаждения и принудительно подают механизмом в уплотнитель- ную трубу. В начальный момент выход из

трубы закрыт, масса скапливается и уплотняется. Затем при давлении на торце цилиндра, равном 5-6 МПа, выход трубы открывают и подводят решетку с мелкими отверстиями и масса непрерывно выходит (продавливается) в виде филаментов, Давление создают за счет сопротивления истечения уплотненной массы из трубы, Полученные филаменты охлаждают, термо- обрабатывают и измельчают до размера фракции (-0,09 ±0,08 мм). К полученному наполнителю добавляют короткорубленные углеродные волокна, загружают его в бункер кокса и повторно смешивают с пеком в смесителе. Аналогично обрабатывают эмульсией массу, в камере охлаждения, принудительно подают ее в уплотнительную трубу, перекрывают выход трубы до создания давления формования 5-6 МПа и после этого открывают выход и поочередно подводят эластичную оболочку к выходу трубы. Массу еыдавливают в эту оболочку в виде заготовки. Заготовку отрезают, закрывают оболочку крышкой, помещают в гидростат и уплотняют. Ее извлекают, охлаждают и подвергают обжигу и графитации.

Пример. Непрокаленный кокс марки КНПС с размером фракции (-0,074) мм подают из бункера кокса дозатором через шне- ковый конвейер, нагретый до 250°С, в камеру непрерывного скоростного смесителя с внутренним диаметром 200 мм в количестве 12 кг/мин. В шнековом конвейере длиной 3000 мм кокс нагревается до 160°С. Одновременно туда же подают среднетем- лературный каменноугольный пек, нагретый до 160°С в количественном отношении 24 мае. % распыленный под давлением 0,95 МПа. Пек эмульгируют при этом давлении в камере эмульгирования под воздействием вращающихся крыльчаток при частоте вращения 250 об/мин. Изменяя частоту вращения крыльчаток поддерживают давление 0,95 МПа. Скорость движения массы в процессе смешения в камере составляет при вращательном движении по часовой стрелке 15 м/с в аксиальном - 0,05 м/с. Путь, проходимый массой при смешивании в камере в аксиальном направлении, составляет 1500 мм. Смешивание углеродных компонентов в камере осуществляют при 160°С. После смешивания этих компонентов, масса с выхода камеры поступает на вход камеры охлаждения (внутренний диаметр 200 мм, путь проходимый массой в аксиальном направлении - 1500 мм). Перемешивание в этом обьеме осуществляют со скоростью вращения против часовой стрелки - 15 м/с, в аксиальном - 0,05 м/с. Также одновременно подают в камеру охлаждения эмульсию

олеиновой кислоты в воде с соотношением компонентов 20:1 нагретую до87°С. Путем регулирования расхода эмульсии олеиновой кислоты в воде создают давление водяного пара, равное 0,3 МПа. Охлажденную до температуры 105°С коксо-пековую массу подают в трубу и формуют с давлением 6 МПа. В начальный момент выход из трубы закрывают. При давлении на торце цилиндра равном 6 МПа выход трубы открывают и подводят решетку с отверстиями с размером отверстия 10x10 мм. Частота вращения цилиндра 42 об/мин, Отталкиваемая масса торцом двигаясь по трубе диаметром 350 мм и длиной 700 мм выходит (продавливает- ся) е виде филамёнтов, которые охлаждают, помещают в графитовые тигли и термообра- батывают при температуре 650°С в 20-ти камерной обжиговой печи Ридхаммера. После термообработки их охлаждают до комнатной температуры и измельчают на вибромёльнице до размера фракции (-0,09- 0,08 мм), К полученному наполнителю добавляют мелкорубленные углеродные волокна например из каменноугольного пе- ка термбобработанныё до 1200°С с длиной волокна 5-8 мм в количественном отношении 7 мае. % и загружают его в бункер кокса,

и повторно смешивают с пеком в смесителе, Аналогично обрабатывают эмульсией массу в камере охлаждения, при этом, соотношение компонентов эмульсии олеиновой кислоты в воде берут равное 16:1 , а давление водяногс пара создают, равное 0,15 МПа, принудительно подают ее в уплотнитель- ную трубу, увеличенную в длину до 1000 мм, перекрывают выход из трубы и при создании давления на торце, равном 5,5 МПа, открывают выхбд к нему поочередно подвоят эластичную оболочку из полиуретана с внутренним диаметром 350 мм. В эту оболочку выдавливают уплотненную массу в виде sgroto ok длиной 700 мм. Заготбвки отрезают на выходе из трубы, закрывают эластичной крышкой и помещают в гидротате температурой жидкости 105°С, и употняют под давлением 55 МПа. Их охлаждают и обжигают в коксовой засыпке при непрерывном подъёме температуры со скоростью 3,1°С/ч до 1100-120р°С с выдержкой; при максимальной температуре в течение 20 ч, Графитацию заготовок ведут в п ромытлен ных печах до температуры 24Ш°С со скоростью 40°С/ч и выдержкой

при максимальной температуре 5 ч.

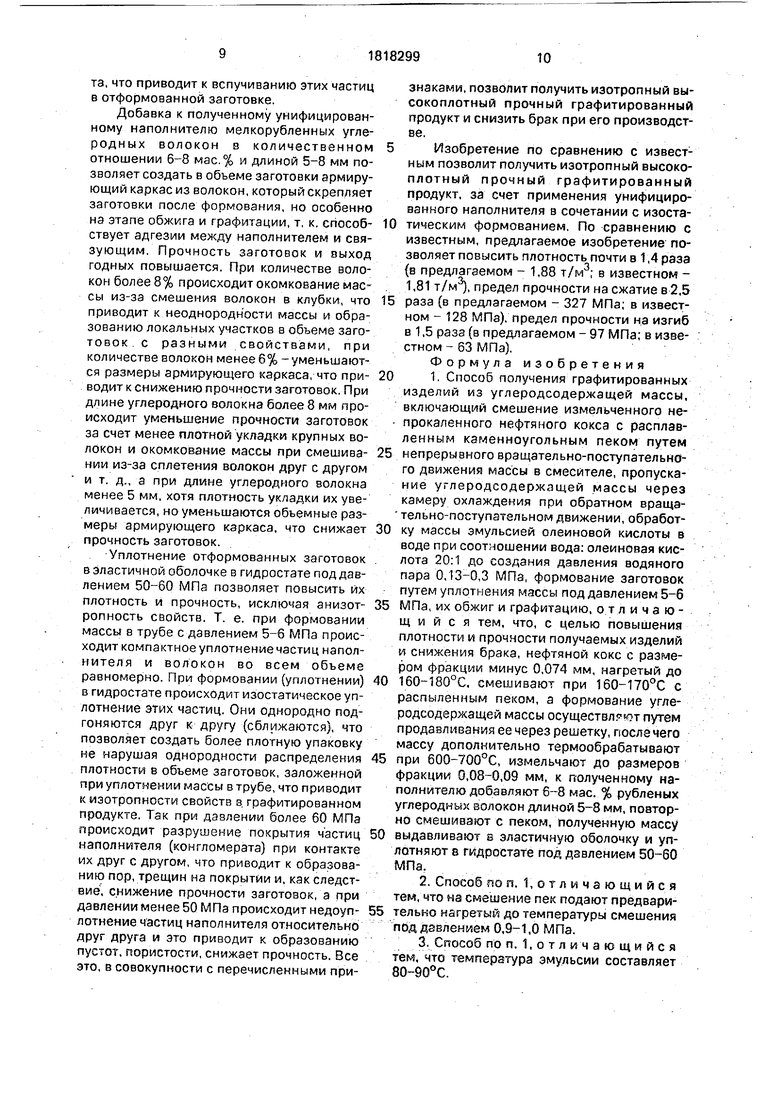

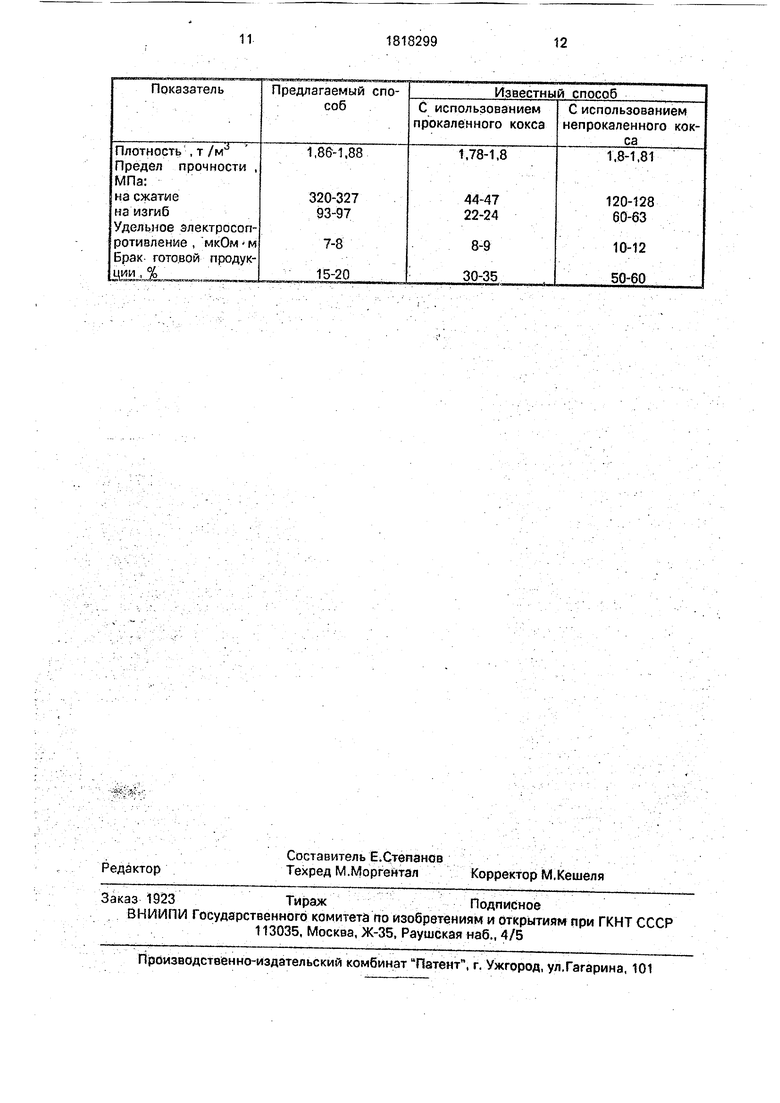

В таблице представлены значения плотности и прочности графитированных образцов полученных по предлагаемому и известному способу, а также показатели брака при получении графитированного

продукта в виде заготовок диаметром 320 мм и длиной 650 мм.

Таким образом, как видно из приведенной таблицы, примера и описания способа 5 применение непрокаленного кокса с размером фракции минус 0,074 мм нагретого до 160-180°С и смешивание его при 160-170°С в смесителе с распыленным под давлением 0,9-1 МПа каменноугольным пеком, нагре0 тым до температуры смешивания, позволяет за счёт увеличения адгезии между наполнителем и связующим на стадии обжига и графитации получить высокую плотность и прочность в заготовках, а также

5 изотропность свойств за счет получения однородной массы при смешивании. Так в частности как видно из примера время нахождения частиц кокса при смешивании в камере непрерывного скоростного смеси0 теля составляет всего 30 с, поэтому при размере фракции кокса минус 0,074 мм уменьшается время достижения адсорбци- онного равновесия. Это способствует более быстрому проникновению пека в поры, час5 тиц кокса, что в свою очередь увеличивает адгезию между коксом и пеком уже на стадии Смешения. В дальнейшем это сказывается при обжиге и графитации. Также за счет

применения кокса с размером фракции мй0 нуе 0,074 мм уменьшается вспучивание частиц кокса в заготовках на этапе обжига и графитации, что увеличивает выход годных . изделий и повышает их прочность. Нагрев кокса до 160--1800С повышает смачивающу5 юся способность поверхностей его частиц при контакте с пеком и одновременно выравнивает адсорбционную способность всех частиц кокса, что способствует увеличению адгёзий с пеком, однорьднбсти мас0 сы при смешивании и формовании и закладываетизотропкость свойств готового продукта. В момент контакта кокса с пеком при температуре смешивания 1бО-170°Си нагреве пека до температуры также 1605 170°С не происходит отдача тепла ни пеком ни коксом. Это устраняет окомкование массы и способствует повышению однородности распределения пека в объеме заготовок и как следствие увеличивает прочность,

0 плотность и изотропность свойств в графи- тированHOW продукте. э

При этом при нагреве кокса менее 160°С в момент контакта с пеком происходит отбор тепла от пёкал что приводит к

5 окомкованию массы и снижению адгезии кокса с пеком, а при нагреве более 180°С - происходит отдача тепла тонкой пленке пека, которая обволакивает в процессе смешивания частицы кокса, и хотя адгезия усиливается, но начинает интенсивное выделение летучих газов из пека, что приводит х потере его массы. В свою очередь при нагреве пека менее 160°С увеличивается его вязкость, что приводит к окоМкованию массы, как уже говорилось, и снижению однородности его распределения в рбьеме.заготовок, а при нагреве более 17Q°C происходит потеря его массы из-за выделения летучих газов. Аналогично происходит при смешивании углеродных компонентов с температурой смешивания менее 1600С и более 170°С. В первом случае тепло отбирается стенкой камеры и происходит окомкд- вание Массы и неравномерное смешивание (в центре и на периферии камеры разные температуры). Во втором случае начинает, интенсивное выделёйиё летучих газов из пека и потеря его ма с;сы :: :; ;v; -. :-:; - Кроме э.того раслй ёнйё расплавленного пека в камере непрерывного скоростного смесителя увел, ичизает; поверхность срп ри- косковёния neka с кокса, что повышает однородйость его распределения в объеме заготовок и, как следствие, Повышает изотропность их свойств, плотность и прочностьпосле их термообрабр;гки;йа ;дта- пё обжига и графитации. Эйу ьгиррванйе пека при Давлении 0,9-}; МГТзi позволяет;;по- выейть его текучесть, абсорбциойнук спЬ- собность проникнобёйш в пЬрь частиц кокса, удалять: захваченные {включенные) пузырьки воздуха и влаги. При Давле нии более 1 МПа затруднёнс|уйалё ие воздуха и в ла nil, а при давлении менее 6,9 М Па ухуд- шакзтся условия его распь ления из-за уменьшения г|лотКобтиГ1 1 скорость д вй|сенйя микрочастиц neiia, что п й%6дит к у |нь Шенй|о ду этими чтицами, 1(р меэт6гО нагрев, эмульсии до $0-90°С поз волйёт рабйомерно распределит олеиновую кйсйоту водёШ- за улучшения ус р Е111йлс ма;ч ё о |/ 9 кислоты ли ётйошёйию к: веде w увеличить силу термоударЖ п|):й эмульсиёйч что увё чй%ае ДйОрОдйость упаковки частиц н апЩйй йй :п йугШ нии и, ка ёледф-в йе,«г|оЬобс тву;ег1Йзотр011 : ностй свойств п ри обжиге и графитаци. Так при нйгрейе эмульСйИ: олее 90°С происходит нарушение оотЙршёнЦя Шмпбнентов эмульсии из-за испарения чабти рдйого из них: (вода), а при «а |ёве мульсйи менее 80°С ухудтаютсй условия смачиваемости кислотй в еодв прйиеходйт образование майлШых пятШ, 4то Нриводйт к нёоднород- ности расйрёйёлёйий одного мз компонентов 0 эмульсий; -:w/ . ;- .- ;; ;:

Формование Шссы с одновременным продавлШанием её через решётку с отверстиями с получением филаментов позволяет дополнительно вдавить в поры частиц кокса пек в каждом филаменте, что способствует равномерному распределению пека вокруг

каждой отдельно взятой частицы кокса и обеспечивает лучшему сцеплению связующего с наполнителем. Это предопределяет высокие прочностные сцепляющие свойства пека с частицей кокса на этапе термообработки при 600-700°С. Термообработка указанйых филаментов в этом диапазоне, температур позволяет унифицировать наполнитель, заложив тем самым основу, обладающую свойствами как непрокаленного,

так и прокаленного кокса. Небольшие размеры филаментов улучшают условия термообработки, т. е. выделяемые летучие газы проходят малый путь м легко удаляются, не образуя дополнительных пор в коксе и образуйрщемся полукоксе из пека, бдновремен- но происходит и усадка этого кокса и Образование вокруг частиц этого кокса покрытия полукокса из пека, что также исключает образование пор. При этом при

температуре более 700°С происходитувелйучение.усадки частиц кокса и выхода кокса

(полукокс) из пека, что приводит к изменению свойств наполнителя в сторону прокаленного кокса, при температуре менее

6000С- наоборот- в сторону непрокаленно.го«Ькса. - i::,.. :::--- :.-./. :,--: - -: Использование унифицированного на И,О.Л нИТ ё-ля . С размером фракций

{-0,09-+0,08) , м.м как основы для получения

графитирОванИого продукта позволяет по. выси.ть ихплотйостьи прочность. Т. е. осно; в.а унифициррванното наполнителя

представляет собой конгломерат, состоя(дий из более Мелкой фракции минус 0,074

мм, частицы которой покрыты слоем полykOKca из пека и способные к дальнейшей

усадки и обладающие высокой абсорбционной спосЬбност1 ю, Это значительно увели- :чйваетадгезию этим наполнителем и пеком при повторном смешиваний.в смесителе и

позволяет ф-орМойзть из приготовленной фсйбез трещин и излрмов заготовки. При

этом при использовании наполнителя с раз- йером фракции менее о,08 мм снижается адгезйя между частицами этого наполните-- ля и пеком при повторном смешивании и термообработке на этапе обжига и графита- цйи, т. к. уменьшаются размеры покрытия полукоксом чзсткц кокса при измельчении и эти Покрытия разрушаются, а при использовании -болееД09 мм, наоборот, увеличиваются размеры этого покрытия и также увеличиваются размеры частиц конгломерата, что приводит к вспучиванию этих частиц в отформованной заготовке.

Добавка к полученному унифицированному наполнителю мелкорубленных углеродных волокон в количественном отношении 6-8 мас.% и длиной 5-8 мм позволяет создать в объеме заготовки армирующий каркас из волокон, который скрепляет заготовки после формования, но особенно на этапе обжига и графитации, т, к. способ- ствует адгезии между наполнителем и связующим. Прочность заготовок и выход годных повышается. При количестве волокон более 8% происходит окомкование мас сы из-за смешения волокон в клубки, что приводит к неоднородности массы и образованию локальных участков в объеме заготовок . с разными свойствами, при количестве волокон менее 6% - уменьшаются размеры армирующего каркаса, что при- водит к снижению прочности заготовок. При длине углеродного волокна более 8 мм происходит уменьшение прочности заготовок за счет менее плотной укладки крупных волокон и окомкование массы при смешива- нии из-за сплетения волокон друг с другом и т. д., а при длине углеродного волокна менее 5 мм, хотя плотность укладки их увеличивается, но уменьшаются объемные размеры армирующего каркаса, что снижает прочность заготовок.

Уплотнение отформованных заготовок в эластичной оболочке в гидростате под давлением МПа позволяет повысить их плотность и прочность, исключая анизот- ропность свойств. Т. е. при формовании массы е трубе с давлением 5-6 МПа происходит компактное уплотнение частиц наполнителя и волокон во всем объеме равномерно. При формовании (уплотнении) в гидростате происходит изостатическое уплотнение этих частиц. Они однородно подгоняются друг к другу (сближаются), что позволяет создать более плотную упаковку не нарушая однородности распределения плотности в объеме заготовок, заложенной при уплотнении массы в трубе, что приводит к изотропности свойств в. графитированном продукте. Так при давлении более 60 МПа происходит разрушение покрытия частиц наполнителя (конгломерата) при контакте их друг с другом, что приводит к образованию пор, трещин на покрытии и, как следствие, снижение прочности заготовок, а при давлении менее 50 МПа происходит недоуп- лотнение частиц наполнителя относительно друг друга и это приводит к образованию пустот, пористости, снижает прочность. Все это, в совокупности с перечисленными признаками, позволит получить изотропный высокоплотный прочный графитированный продукт и снизить брак при его производстве.

Изобретение по сравнению с известным позволит получить изотропный высокоплотный прочный графитированный продукт, за счет применения унифицированного наполнителя в сочетании с изоста- тическим формованием. По сравнению с известным, предлагаемое изобретение позволяет повысить плотность почти в 1,4 раза (в предлагаемом - 1,88 т/м3; в известном - 1,81 т/м3), предел прочности на сжатие в 2,5 раза (в предлагаемом - 327 МПа; в известном - 128 МПа), предел прочности на изгиб в 1,5 раза (в предлагаемом - 97 МПа; в известном - 63 МПа).

Формула изобретения

1. Способ получения графитированных изделий из углеродсодержащей массы, включающий смешение измельченного непрокаленного нефтяного кокса с расплавленным каменноугольным пеком путем непрерывного вращательно-поступательно- го движения массы в смесителе, пропускание углеродсодержащей массы через камеру охлаждения при обратном враща- тельно-поступательном движении, обработку массы эмульсией олеиновой кислоты в воде при соотношении вода: олеиновая кислота 20:1 до создания давления водяного пара 0.13-0,3 МПа, формование заготовок путем уплотнения массы под давлением 5-6 МПа, их обжиг и графитацию, отличающийся тем, что, с целью повышения плотности и прочности получаемых изделий и снижения брака, нефтяной кокс с размером фракции минус 0,074 мм, нагретый до 160-180°С. смешивают при 160 170°С с распыленным пеком, а формование углеродсодержащей массы осуществляют путем продавливания ее через решетку, после чего массу дополнительно термообрабатывают при 600-700°С, измельчают до размеров фракции 0,08-0,09 мм, к полученному наполнителю добавляют 6-8 мае. % рубленых углеродных волокон длиной 5-8 мм, повторно смешивают с пеком, полученную массу выдавливают в эластичную оболочку и уплотняют а гидростате под давлением 50-60 МПа,

2. Способ по п. 1, отличающийся тем, что на смешение пек подают предварительно нагретый до температуры смешения под Давлением 0,9-1,0 МПа.

3. Способ поп. 1,отличающийся тем, что температура эмульсии составляет 80-90°С.

| название | год | авторы | номер документа |

|---|---|---|---|

| СПОСОБ ПОЛУЧЕНИЯ ЗАГОТОВОК ИЗ МЕЛКОЗЕРНИСТОГО ГРАФИТА | 2012 |

|

RU2493098C1 |

| СПОСОБ ПОЛУЧЕНИЯ ОБОЖЖЕННЫХ И ГРАФИТИРОВАННЫХ УГЛЕРОДНЫХ МАТЕРИАЛОВ | 2007 |

|

RU2344992C1 |

| СПОСОБ ПОЛУЧЕНИЯ ГРАФИТИРОВАННОГО МАТЕРИАЛА | 2004 |

|

RU2266867C2 |

| СПОСОБ ПОЛУЧЕНИЯ АРМИРОВАННОГО ГРАФИТА | 1991 |

|

RU2016844C1 |

| ВЫСОКОПРОЧНЫЙ ГРАФИТИРОВАННЫЙ МАТЕРИАЛ | 1998 |

|

RU2160704C2 |

| СПОСОБ ПОЛУЧЕНИЯ ГРАФИТИРОВАННОГО МАТЕРИАЛА | 2007 |

|

RU2374174C2 |

| СПОСОБ ПОЛУЧЕНИЯ ВЫСОКОПЛОТНЫХ МЕЛКОЗЕРНИСТЫХ УГЛЕГРАФИТОВЫХ МАТЕРИАЛОВ | 2003 |

|

RU2256610C2 |

| Способ получения графитированных изделий | 1975 |

|

SU614025A1 |

| СПОСОБ ПОЛУЧЕНИЯ ФРИКЦИОННОГО КОМПОЗИЦИОННОГО УГЛЕРОД-УГЛЕРОДНОГО МАТЕРИАЛА И МАТЕРИАЛ | 2012 |

|

RU2510387C1 |

| СПОСОБ ПОЛУЧЕНИЯ ГРАФИТИРОВАННОГО МАТЕРИАЛА | 2004 |

|

RU2252190C1 |

| Авторское свидетельство СССР № 1621381, кл..С0.1 В 31/04 | |||

| Механическая топочная решетка с наклонными частью подвижными, частью неподвижными колосниковыми элементами | 1917 |

|

SU1988A1 |

Авторы

Даты

1993-05-30—Публикация

1990-06-05—Подача