(5) АНГОБ

| название | год | авторы | номер документа |

|---|---|---|---|

| Ангоб | 1979 |

|

SU835997A1 |

| Ангоб | 1987 |

|

SU1426963A1 |

| Ангоб | 1980 |

|

SU835998A1 |

| КЕРАМИЧЕСКИЙ АНГОБ | 2009 |

|

RU2413705C2 |

| Ангоб | 1989 |

|

SU1680678A1 |

| АНГОБ | 1999 |

|

RU2158252C1 |

| СПОСОБ ДЕКОРИРОВАНИЯ ИЗДЕЛИЙ ХУДОЖЕСТВЕННОГО ФАРФОРА | 1994 |

|

RU2077430C1 |

| Ангоб | 1978 |

|

SU675040A1 |

| АНГОБ ДЛЯ ЛИЦЕВОЙ ОТДЕЛКИ КЕРАМИЧЕСКОГО КИРПИЧА | 1993 |

|

RU2074155C1 |

| Ангоб | 1984 |

|

SU1244134A1 |

Изобретение относится к керамической промышленности, а именно к производству изделий художественной керамики и цветного декоративного глиняного кирпича, применяемого для наружной и внутренней облицовки зда НИИ, сооружений, .

Известен ангоб ll, включающий глинистый компонент, стеклобой, буру и краситель минеральный при следующем соотношении компонентов, вес.:

Глина пластичная 30-50

Стеклобой30-10

Бура0,5-8

Краситель

минеральный3 30

Наиболее близким к изобретению является ангоб 2j, включающий следующие компоненты, весД:

Глина . Стеклобой30-70

Борсодержащий

компонент0,5-10

Фритта5-25

Кроме того, в состав ангоба может входить глинозем 3-10 весД, трипхэлифосфат натрия 0,1-1 вес.% и краситель минеральный 0,1-15 вес.%.

Недостатком указанных составов ангобов является сложность техноло10гического процесса. Ангоб наносят : на изделие при 290-320 С, которое предварительно обжигается при ВЗО840 С с подъемом температуры в течение мин и выдержкой при этой 5 температуре, в течение 10-15 мин. После нанесения ангоба изделие снова обжигается при 870-960 С в течение 5-6 мин, затем охлаждается до. 280-320 С в течение 12-1 мин. Кро20ме этого, в состав известных ангобов входят дефицитные материалы: глина, бура и большое количество красителя минерального. .i

Целью изобретения является онижение стоимости ангоба при сохранении его качества.

Указанная цель достигается тем, что в ангоб, включающий глину, буру краситель минеральный и триполифосфат натрия, дополнительно вводят отходы стекловолокна фракции 0,21,2 мм и водорастворимый полимер омыленный отход производства волокна нитрон при следующем соотношении компонентов, масД:

Глина39-56

Бура3,2-7,5

Краситель

минеральный 3,0-11,0 Триполифосфат

натрия0,3-0,5

Отходы стекловолокна фракции

. 0,2-1,2 мм29-«9

Водорастворимый полимер - омыленный отход производства волокна нитрон0,5-1,0

Введение в состав ангоба триполифосфата натрия и водорастворимого полимера и указанное соотношение компонентов позволяют наносить ангобную суспензию при влажност% 35 40 на керамичекий черепок в кожетвердом состоянии, т.е. при влагосодержании изделия 15-17 методами полива, окунания или пульверизации с последующей подсушкой при 105120 С до влагосодержания изделия, не превышающего 2%, и последующего обжига изделий при 900-980 С, что значительно упрощает технологический процесс. Высокая текучесть ангоба за счет введения триполифосфата натрия и водорастворимого полимера обеспечивает хорошую укрывитость черепка при низкой влажности суспензии,, а нанесение ангоба на черепок кожетвердого состояния обуславливает значительную прочность сцепления

В качестве исходного сырья используют глину огнеупорную Дружковского месторождения УССР, отходы стекловолокна Новополоцкого завода стекловолокна Белорусской ССР, представляющие собой каплевидные и стержневидные формы, буру, минеральные красители Дулевского красочного завода и Воронежского завода керамических изделий, водорастворимый полимер - отход Полоцкого производственного объединения Полимер , представляющий собой омыленный отход производства волокна нитрон. . Ангоб готовят следующим образом.

Исходные компоненты измельчают в шаровой мельнице мокрого помола. Загрузкумел1 ницы производят в два этапа. На первом этапе в мельницу загружают отходы стекловолокна и 10 глину от их массы. Воду добавляют до влажности 35. На втором этапе в мельницу загружают оставшуюся часть глины, минеральный краситель, буру, водорастворимый полимер, Триполифосфат наТрия и необходимое количество воды до влажности . Помол ведут до остатка на сите с сеткой № ООбЗ

( отв./см) 0,8-1,5%. Полученну суспензию наносят на поверхность керамических изделий, имеющих влажность 15-17 (кожетвердое состояние методами окунания, полива или пульверизации при толщине слоя 0,3-0,6 м После, высушивания при 105-120 С изделия при влагосодержании не боле 2% поступают в печи обжига. Обжиг ведется при 900-980 с.

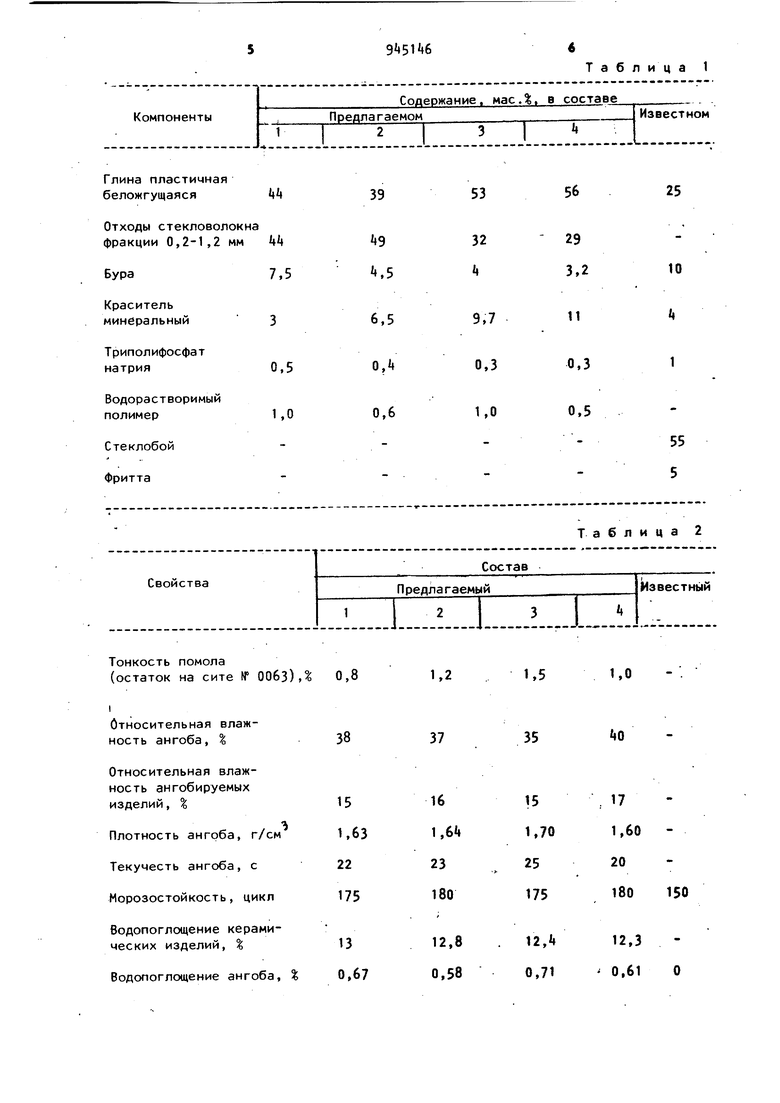

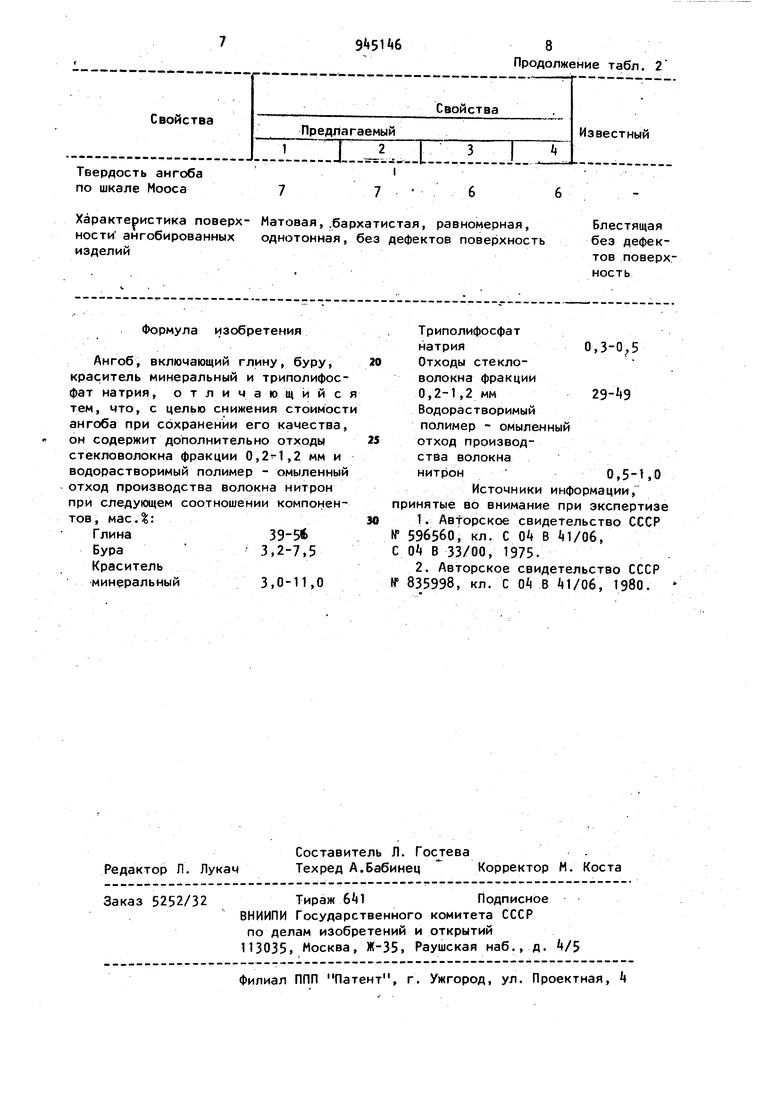

Конкретные составы ангоба приведны в табл. 1.

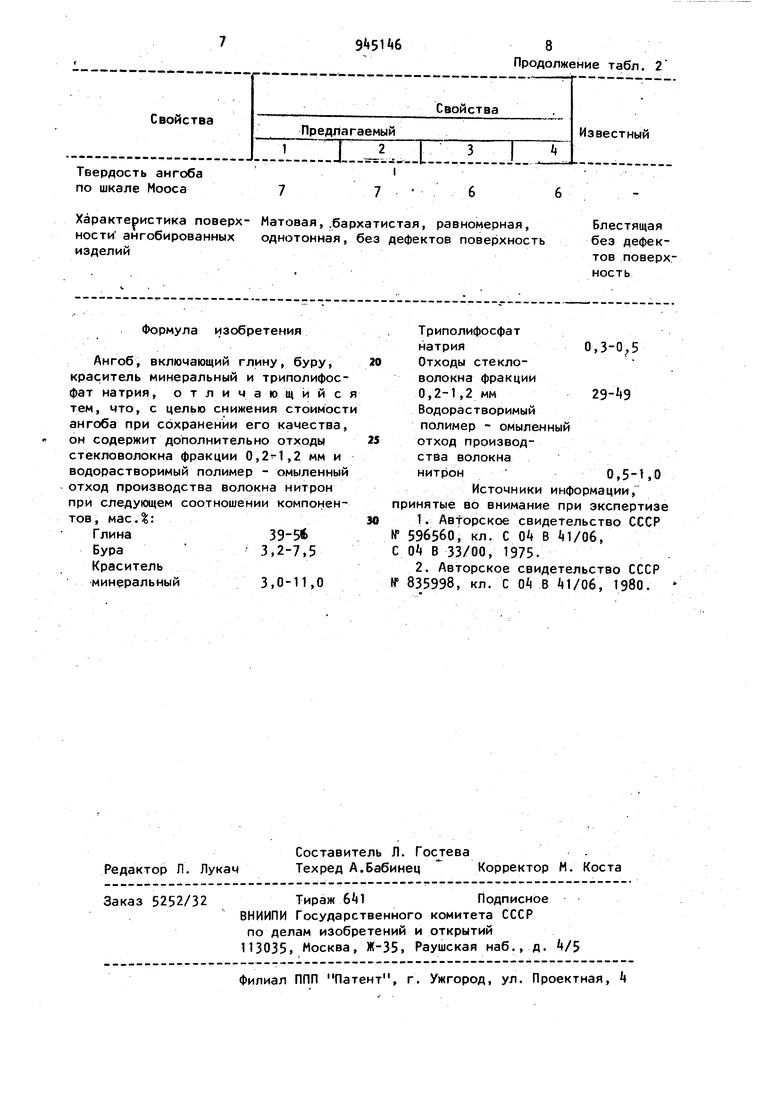

Свойства составов приведены в табл. 2.

Как видно из табл. 1 и 2, предлагаемый ангоб, полученный по более простой технологии производства, обладает физико-механическими свойствами, аналогичными известному, и имеет высокую декоративность при сниженном содержании красителя минерального.

Применение предлагаемого ангоба обеспечивает упрощение технологического процесса, позволяет расширить сырьевую базу и значительно удешевить производство за счет использования отходов производства.

Экономический эффект составляет 23,8 тыс.руб. при объеме выпускаемой продукции 1 млн.руб.

Таблица 1

Твердость ангс5ба по шкале Мооса Характеристика поверхности ангобированных изделий

Формула изобретения

Ангоб, включающий глину, буру, краситель минеральный и триполифосфат натрия, отличающийся тем, что, с целью снижения стоимости ангоба при сохранении его качества, он содержит дополнительно отходы стекловолокна фракции 0,2-1,2 мм и водорастворимый полимер - омыленный отход производства волокна нитрон при следующем соотношении компонентов, мае Д:

Глина39-5

Бура 3,2-7,5

Краситель

минеральный 3,0-11,0

Блестящая без дефектов поверхность

Триполифосфат

натрия0,

Отходы стекловолокна фракции 0,2-1,2 мм29- 9

Водорастворимый полимер - омыленный отход производства волокна нитрон 0,5-1,0

Источники информации, инятые во внимание при экспертизе

О В 33/00, 1975.

Авторы

Даты

1982-07-23—Публикация

1980-11-24—Подача