Изобретение относится к штампам дам штамповки полых листовых деталей методом обжатия жидкостной или резиновой матрицей по жесткому пуансону с автоматическим регулированием давления со стороны матрицы при помощи копира.

Известен штамп для штамповки деталей жидкостной матрицей с регулированием давления клапаном гидросистем, находящимся под воздействием кулачкового вала.

Предлагаемый штамп отличается от известных тем, что с целью обеспечения автоматическгаго изменения давления по заданному закону применены укрепленный на контейнере пресса копир, ролик и шестеренчато-реечный механизм, воздействующий на регулировочный клапан гищзосистемы.

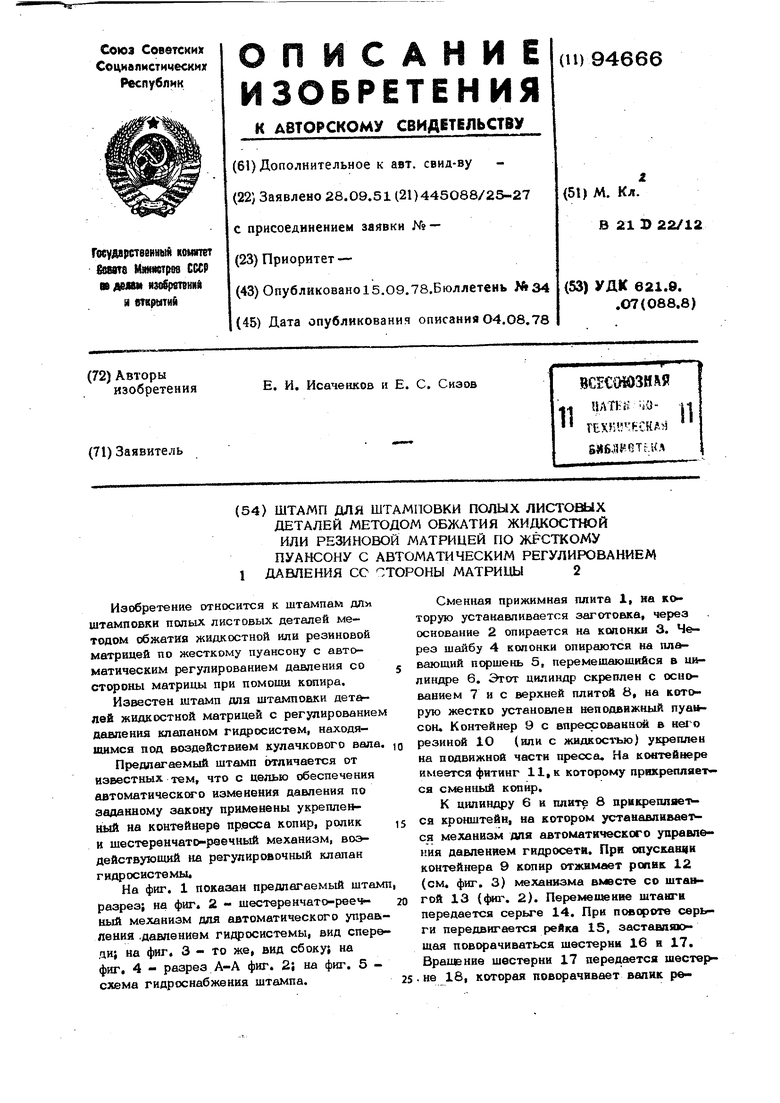

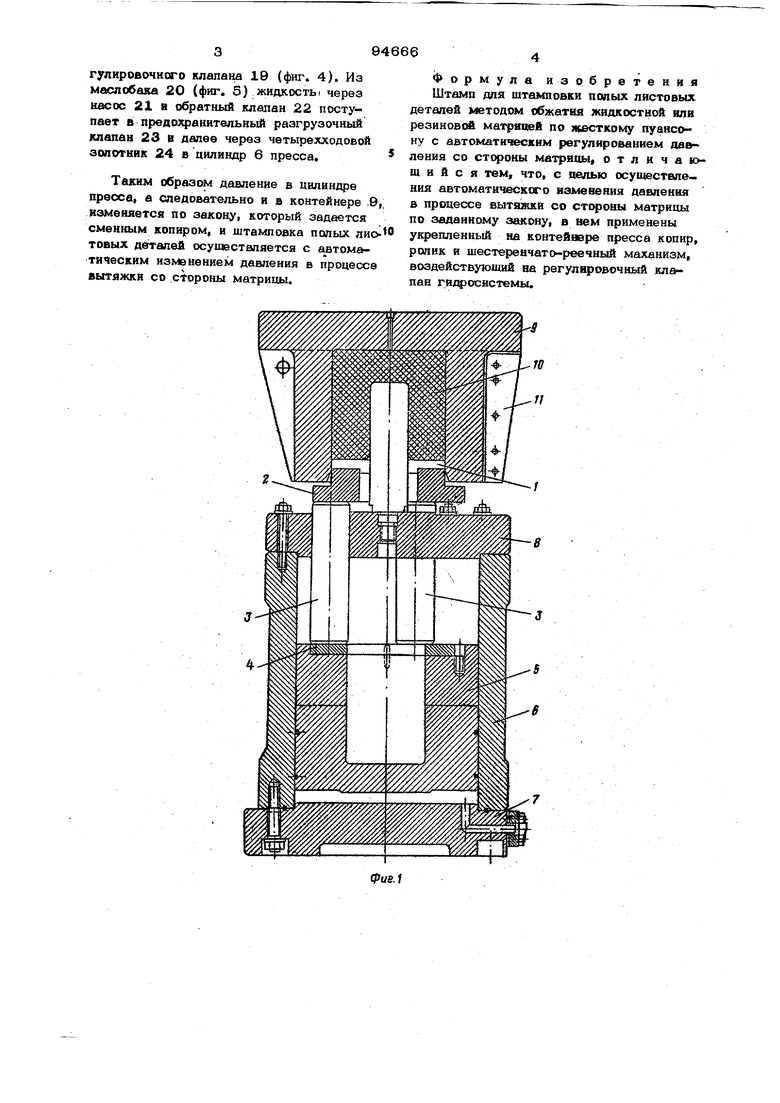

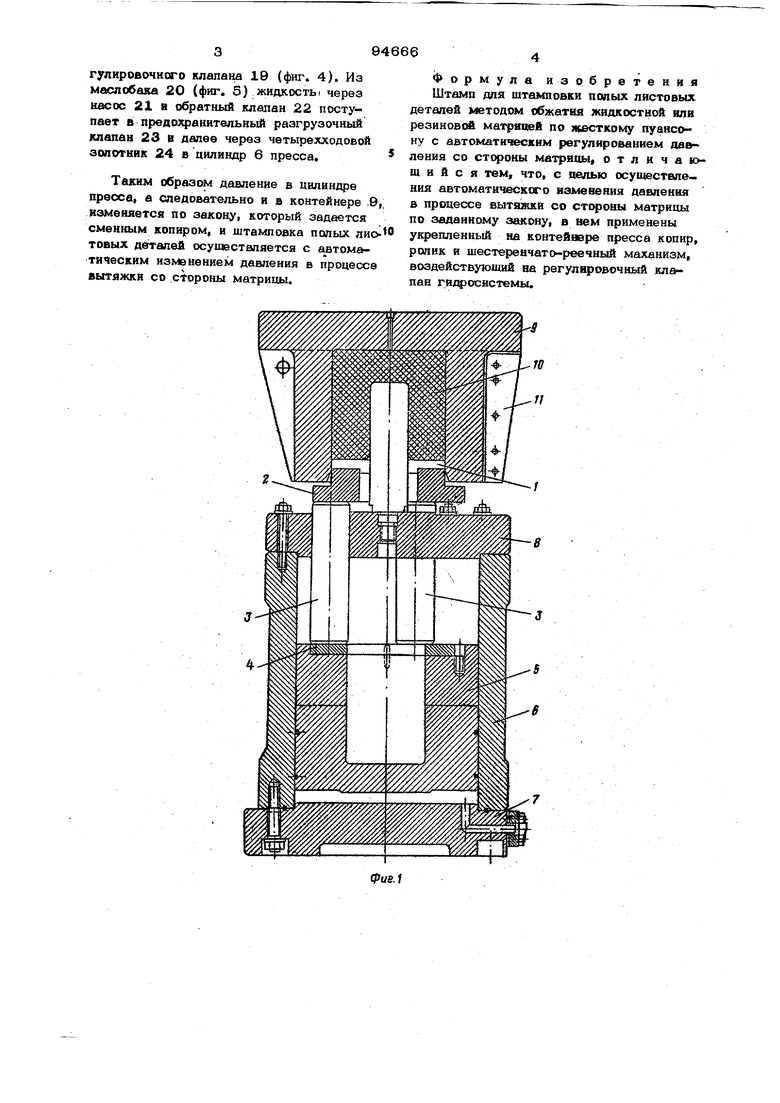

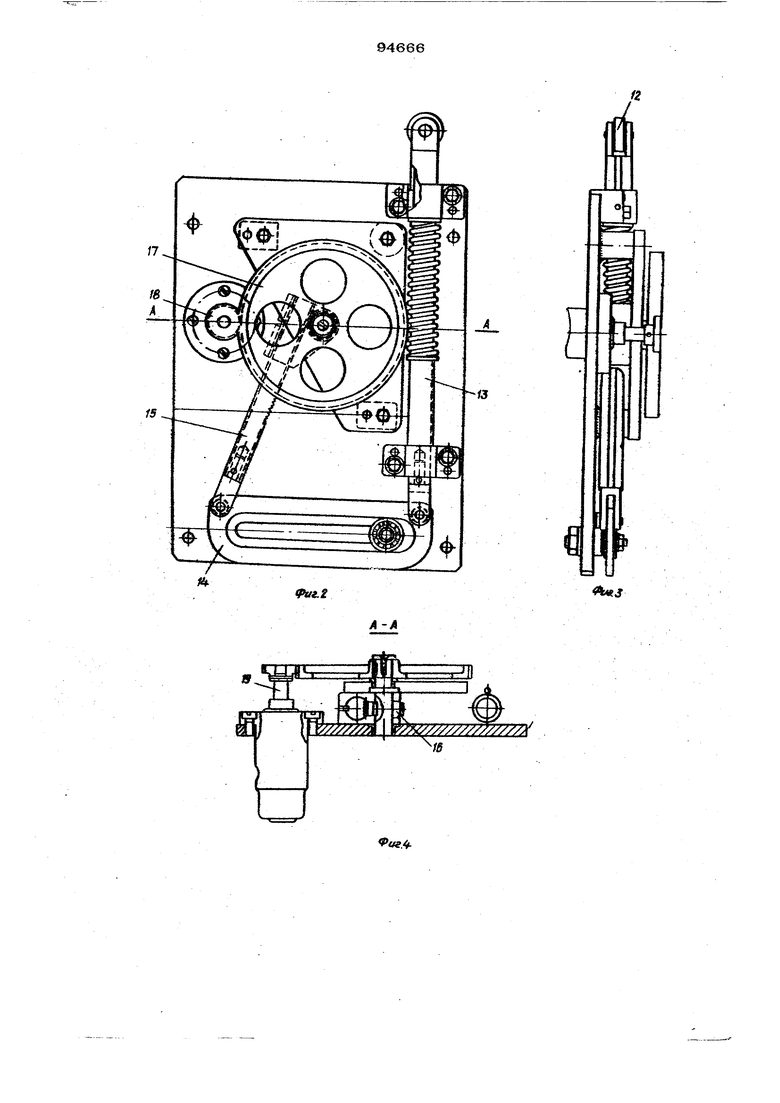

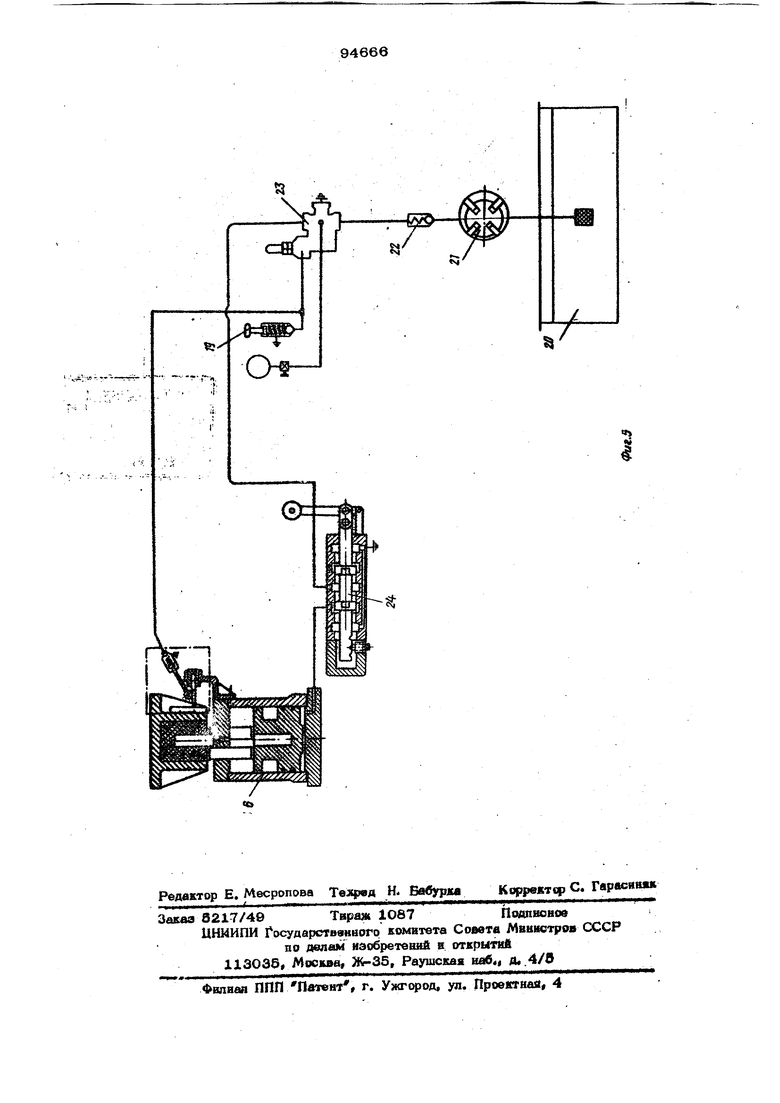

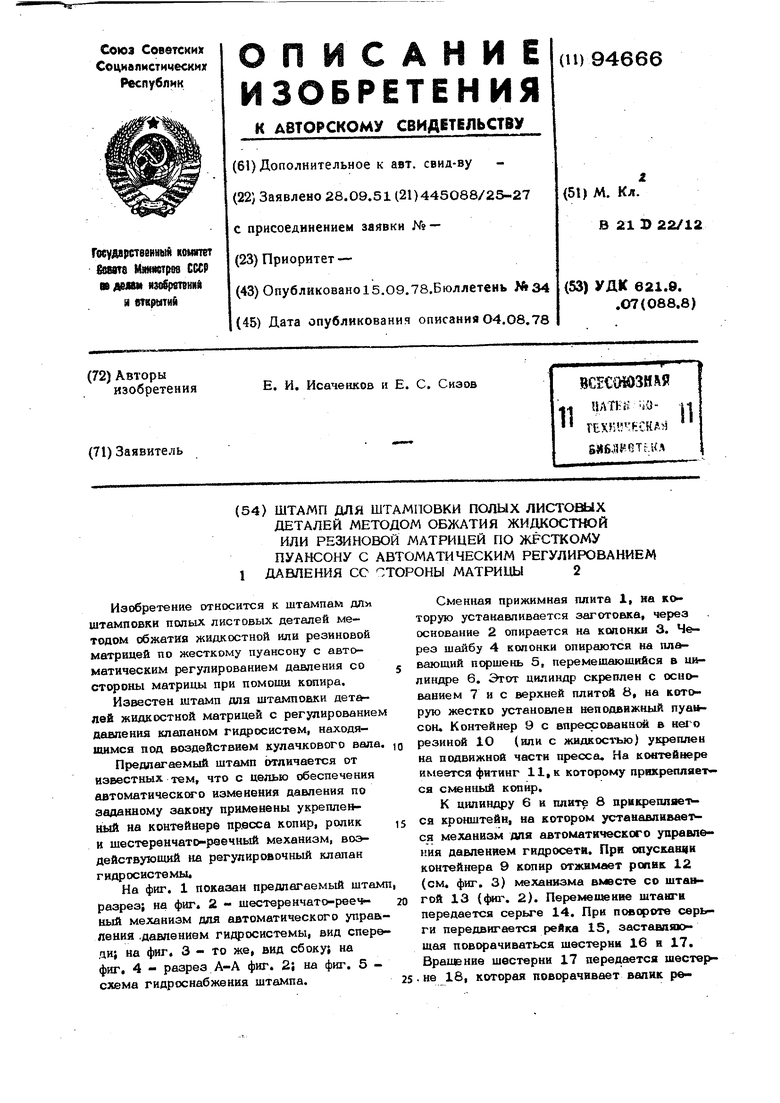

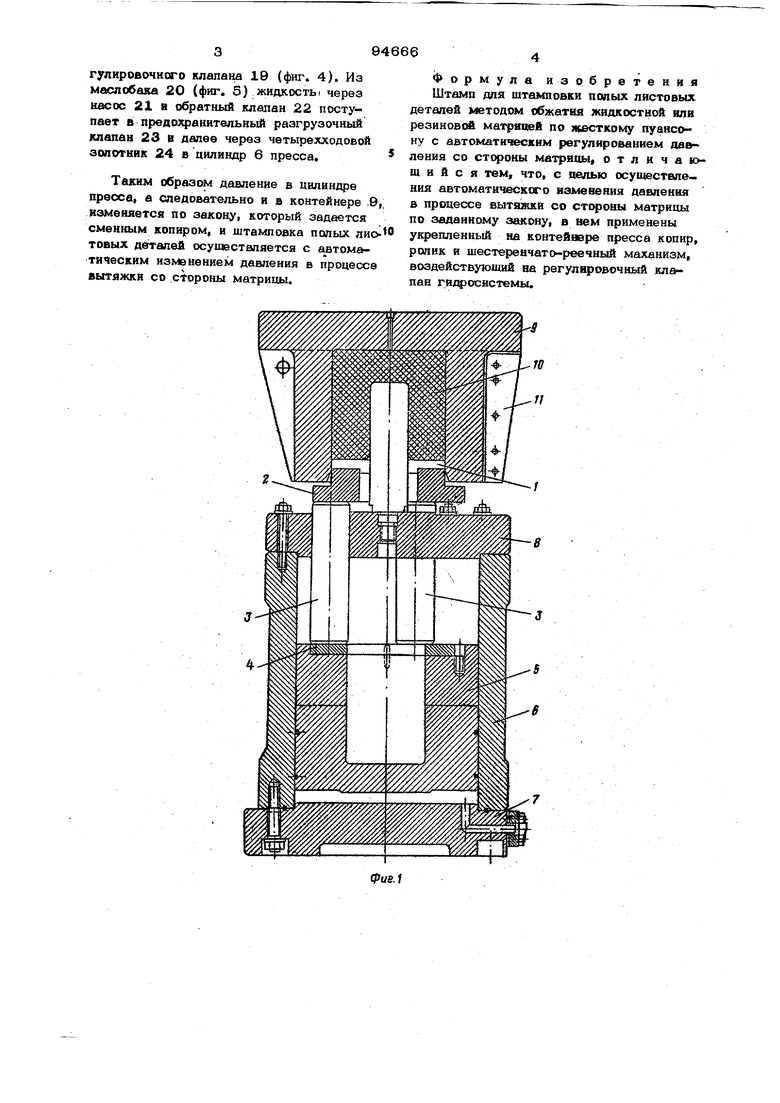

На фиг. 1 показан предлагаемый штамп разрез; на фиг. 2 - щестеренчато-peefrный механизм для автоматического управления .давлением гидросистемы, вид спереди; на фиг. 3 - то же, вид сбоку; на фиг, 4 - разрез А-А фиг. 2; на фиг. 5 схема гидроснабжения штампа.

Сменная прижимная плита 1, на кснторую устанавливается заготовка, через основание 2 опирается на колонки 3. Ч&рез шайбу 4 колонки опираются на плавающий поршень 5, перемещающийся в иилищфе 6. Этот цилиндр скреплен с основанием 7 и с верхней плитой 8, на которую жестко установлен неподвижный пуансон. Контейнер 9 с впреосованнсй в резиной 1О (или с жидкос1ъю) укреплен на подвижной части пресса. На контейнере имеется фитинг 11, к которому првкрепляет ся сменный копир.

К цилисщру 6 и плите 8 прикрепляемся кронштейн, на котором устанавливается механизм для автоматического управления давлением гидросета. При опускании контейнера 9 копир отжимает ропвк 12 (см. фиг. 3) механизма вместе со шта гой 13 (фш. 2). Перемеиюиве штанги передается серьге 14. При повороте серьги передвигается рейка 15, заствшия щая поворачиваться шестерни 16 и 17. Вращение шестерни 17 передается шесте . не 18, которая поворачивает валик регулировочиого клапана 19 (фиг. 4). Из маслобака 20 (фиг. 5) жидкость через насос 21 и обратный клапан 22 поступает в предохранительный разгрузочный клапан 23 в далее через четырехходовой золотник 24 в цилиндр 6 пресса.

Таким образом давление в цилиндре пресса а следовательно и в контейнере .9,; изменяется по закону, который задается сменным копиром, и штамповка полых лиоО товых де/талей осуществляется с автоматическим изменением давления в процессе вытяжки со стороны матрицы.

Формула изобретения Штамп для штамповки полых листовых деталей методом обжатия жидкостной или резинов1Й матряаей по жесткому пуансону с автоматическим регулированием да ления со стороны матрицы, о т л и ч а torn и и с я тем, что, с целью осуикествле- ния автоматического изменения давления в процессе вытяжки со стороны матрицы по заданному закону, в нем применены ук|:дапленный на контейнере пресса копир, ропкк и шестеренчато-реечный маханием, воздействующий на регулвровочный клапан ги осастемы.

17

fU.2

Л«

| название | год | авторы | номер документа |

|---|---|---|---|

| Штамп для штамповки полых листовых деталей методом обжатия жидкостной или резиновой матрицей по жесткому пуансону | 1955 |

|

SU104746A2 |

| Установка для вытяжки эластичной или жидкостной матрицей | 1977 |

|

SU660751A1 |

| Способ гидромеханической вытяжки листовых заготовок | 1990 |

|

SU1750801A1 |

| ШТАМП ДЛЯ ВЫТЯЖКИ СЛОЖНОЙ КРУПНОГАБАРИТНОЙ ДЕТАЛИ С ПНЕВМОСЪЕМНИКАМИ В МАТРИЦЕ (ВАРИАНТЫ) | 2011 |

|

RU2480305C2 |

| СПОСОБ ВЫТЯЖКИ СЛОЖНОЙ КРУПНОГАБАРИТНОЙ ДЕТАЛИ С ПНЕВМОСЪЕМНИКАМИ В МАТРИЦЕ (ВАРИАНТЫ) | 2011 |

|

RU2479374C2 |

| Универсальный шмамп с эластичной матрицей | 1976 |

|

SU615998A1 |

| Штамп для многопереходной штамповки | 1987 |

|

SU1480935A1 |

| Штамп для вытяжки | 1989 |

|

SU1773532A1 |

| Штамп для вытяжки с утонением | 2019 |

|

RU2705830C1 |

| ШТАМП ДЛЯ ВЫТЯЖКИ НА МНОГОПОЗИЦИОННОМ ПРЕССЕ-АВТОМАТЕ | 1994 |

|

RU2077402C1 |

} y ///////// ////

7

.-f-::- - г-

Авторы

Даты

1978-09-15—Публикация

1951-09-28—Подача