Изобретение относится к разделению сыпучих материалов на фракции и может быть использовано, в частности в жженном производстве для отсева мелочи посл дробления агломерата с одновременным повышением мёханической прочности годного агломерата.

Известно устройство для разделения тверды: материалов, содержащее рабочий орган в виде конического решета/ в котором выполнены продолговатые отверстия, расположенные по спиралям, совпадающим с траекториями движения частиц. Коническое решеТо установлено конусом вниз в кожухе с течками с возможностью вращения вокруг вертикальной оси ij.

Недостатком известного устройства является то, что оно не обеспечивает эффективного разделения материала на фракции, так как эффективность отсева повышается с увеличением угла наклона образующей конуса к горизонтальной плоскости и уменьшением скорости вращения , а упеличение угла наклона образующей, в свою очередь, требует увеличения скорости вращения решета для обеспечения нормального схода материала. Таким образом, два эти условия находятся в противоречии, которое данная конструкция не разрешает.

Известно устройство для разделения твердых материалов, включающее кожух с течками, решето, выполненное в виде усеченного конуса, распределительную тарелку, загрузочную воронку и аспирационную систему.

10

Материал поступает в центр вращающейся с определенной скоростью распределительной тарелки, и приобретенное за счет центробежных сил, центробежное ускорение сходит с нее

15 на вращающееся коническое решето, по которому движетсяiснизу вверх по спиральной траектории. При этом куски, размер которых меньше размера отверстий конического решета, отде20ляются и поступают в периферийную течку, а крупный материал выдается через окна 2}.

Недостатком известного устройства является то, что оно имеет невысо25кую производительность, так как pasv деление материала производится только на коническом решете, а распределительная тарелка мредназначена только для разброса материала по

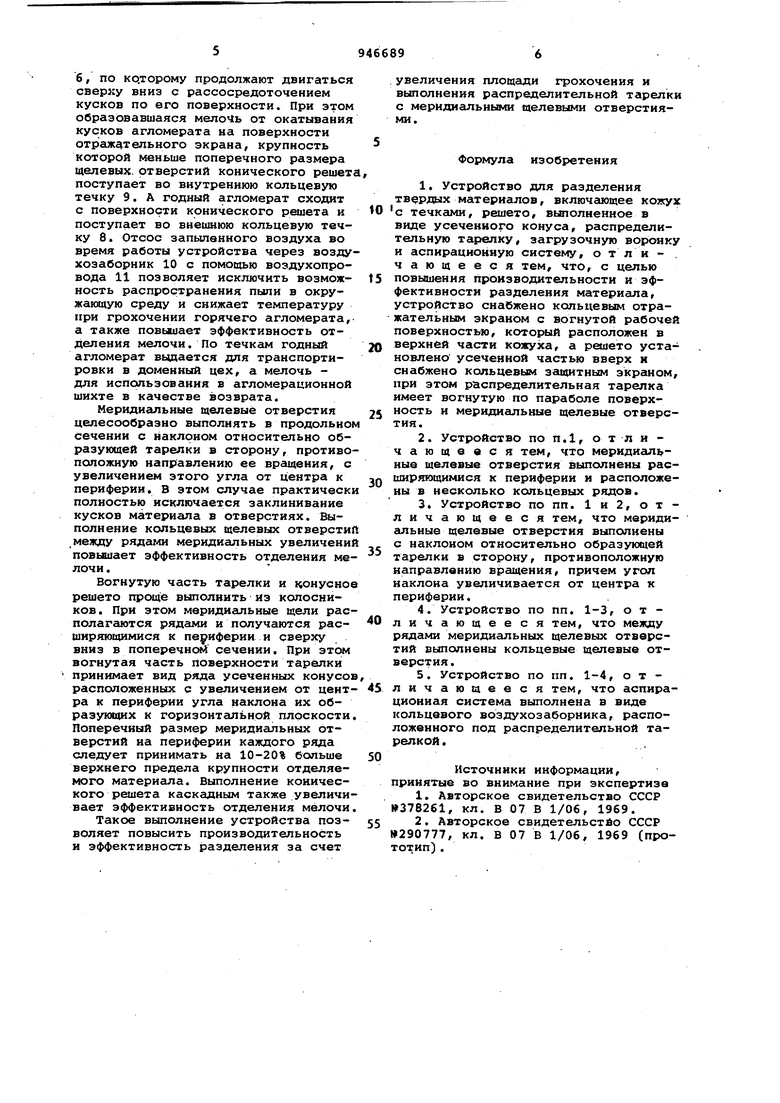

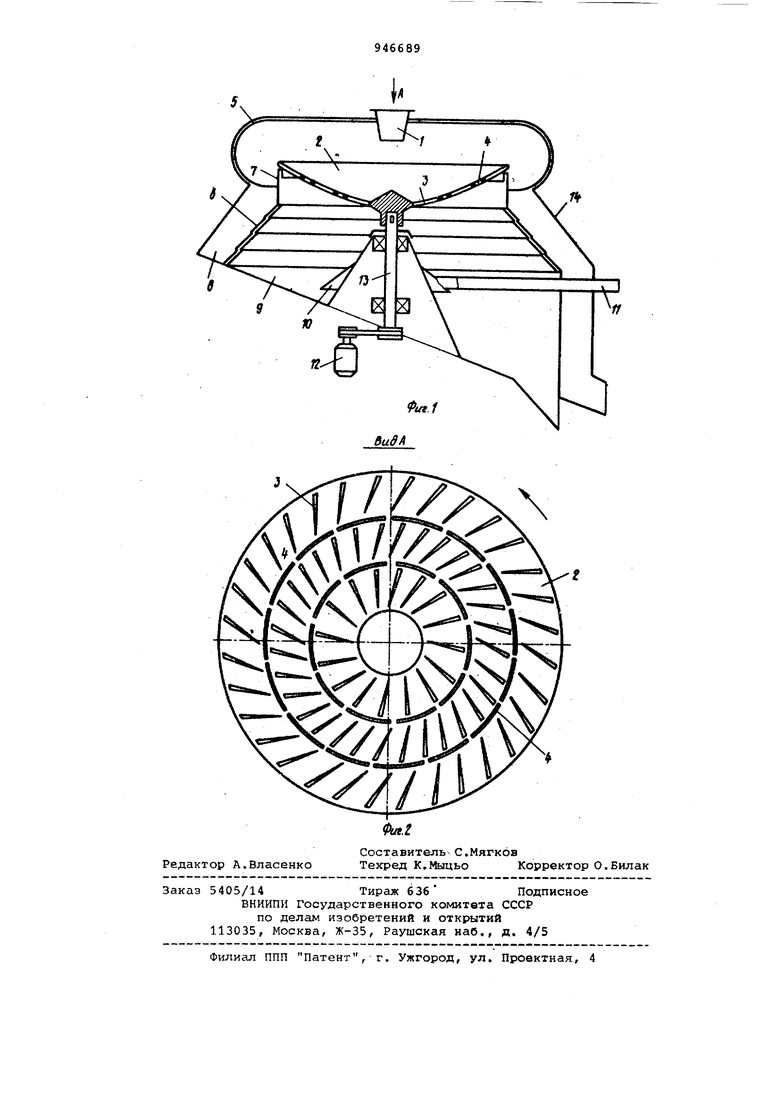

30 его поверхности. Целью изобретения является повышение производительности и эффектии ности разделения материала. Указанная цель достигается тем, что устройство для разделения твердых материалов снабжено кольцевым отражательным экраном с вогнутой рабочей поверхностью, который расположен в верхней части кожуз{а, а решето установлено усеченной частью вверх и снабжено кольцевым згидитным экраном, при этом распределительная тарелка имеет вогйутую по параболе поверхность и меридиальные щелевые отверстия. Эти отверстия выполнены расширяющимися к периферии и расдоложены в несколько кольцевых рядов. Кроме того, меридиальные щелевые отверстия выполнены с наклоном относительно образующей тарелки в сторону, противоположную направлению вращения, причем угол наклона увеличивается от центра к периферии. Между рядами меридиальных щелевых отверстий выполнены кольцевые щелевые отверстия; аспирационная система выполнена в виде кольцевого воздухозаборника, расположенного под распре делительной тарелкой. На фиг. 1 изображено устройство, разрез; на фиг. 2 - вид по стрелке Л на фиг. 1. Устройство для разделения твердых материалов включает загрузочную воронку 1, распределительную тарелку 2, на вогнутой поверхности которой выполнены меридиальные щелевые отверстия 3 и кольцевые щелевые отверс тия 4, расположенные между рядгиуш ме ридиальных, кольцевой отражательный экран 5, выполненный с вогнутой рабочей поверхностью, обеспечивающей заход материсша после его схода с та релки на его верхнюю часть, а сход с отражательного экрана - на верхнюю часть поверхности, конусное решето б с установленным над ним вплотную кольцевым защитным экраном 7, кольцевые, тачки 8 и.9 для сбора фракций материала и выдачи для дальнейшей транспортировки/ кольцевой воздухозаборник 10 для отсоса запыленного воздуха, воздухопровод 11, электропривод 12, приводной вал тарелки 13 и кожух 14. Вогнутая поверхность отражательно го экрана обеспечивает заход матери ла после его схода с тарелки на верх нюю часть экрана, что увеличивает путь прохождения кусков материала по егоповерхности, а это приводит к стабилизации механической прочнос ти кусков (особенно важно для агломерата) Поперечный размер щелевых отверс тий рабочих поверхностей устройства должен обеспечивать отделение кусков верхнего предела крупности мелкой фракции. Выполнение вогнутой поверхности распределительной тарелки по образующей в виде параболы с вершиной на вертикальной оси тарелки позволяет достигнуть высокой эффективности отделения мелочи на всем пути следования материала от центра к периферии тарелки и обеспечивать равномерный сход материала с ее поверхности. При увеличении скорости вращения распределительной тарелки увеличивается производительность устройства за счет высокой скорости схода материала с ее поверхности, но эффективность отделения мелочи уменьшится. С увеличением угла наклона касательной, проведенной в периферийной точке образующей вогнутой части тарелки/ к горизонтальной плоскости, увеличивается эффективность отделения мелочи за счет увеличения сил, Кориолиса. Но увеличение угла наклона требует увеличения скорости вращения тарелки, что, с ОДНОЙ стороны/ приведет к увеличению производительности устройства, а с другой - к снижению эффективности отделения мелочи. Опытным путем установлено, что оптимальными углами наклона являются углы в пределах 40-60 при числе оборотов тарелки 50-200 Об/мин. Агломерат через загрузочную воронку 1 поступает в центр вращающейся тарелки 2, на ее выпуклую часть, которая обеспечивает равномерный и быстрый сход материала на вогнутую часть поверхности тарелки. Куски материала приобретают за счет центробежных сил центробежное ускорение и, вращаясь, движутся по поверхности тарелки от центра к периферии. При этом плотность материала на единицу поверхности тарелки уменьшается к периферии. Во время движения куски, кр пность которых меньше поперечного размера щелевых отверстий 3 и 4, за счет центробежной силы/ силы Кориолиса и собственного веса проходят через отверстия во внутреннюю кольцевую течку 9. Защитный экран 7 предох раняет выход мелкого материала в к крупную фракцию. Куски материала крупней поперечного размера щелей сходят с тарелки с определенной скоростью и ударяются под углом к поверхности кольцевого отражательного экрана 5, при этом происходит частичное додрабливание крупных кусков. После удара куски материала, совершая вращательное движение, движутся по поверхности ограничительного экрана по винтовой траектории сверху вниз, и, теряя скорость движения, поступают на коническое решето 6, по KQTOpOMy продолжают двигаться сверху вниз с рассосредоточением кусков по его поверхности. При этом образовавшаяся мелоЧь от окатывания кусков агломерата на поверхности отражательного экрана, крупность которой меньше поперечного размера щелевых, отверстий конического решета поступает во внутреннюю кольцевую течку 9, А годный агломерат сходит с поверхности конического решета и поступает во внешнюю кольцевую течку 8. Отсос запыленного воздуха во время работы устройства через воздухозаборник 10 с помощью воздухопровода 11 позволяет исключить возможность распространення пыли в окружающую среду и снижает температуру при грохочении горячего агломерата,а также повыиает эффективность отделения мелочи. По течкам годный агломерат выдается для транспортировки в доменный цех, а мелочь для использования в агломерационной шихте в качестве возврата. Меридиальные щелевые отверстия целесообразно выполнять в продольном сечении с наклоном относительно образующей тарелки в сторону, противоположиую направлению ее вращения, с увеличением этого угла от центра к периферии. В этом случае практически полностью исключается заклинивание кусков материала в отверстиях. Выполнение кольцевых щелевых отверстий между рядагли меридиальных увеличений повьвиает эффективность отделения мелочи. Вогнутую часть тарелки и конусное решето прс«ае выполнить из колосников. При этом Меридиальные щели располагаются рядами и получаются расширяющимися к периферии и сверху вниз в поперечном сечении. При этом вогнутая часть поверхности тарелки принимает вид ряда усеченных конусов расположенных с увеличением от центра к периферии угла наклона их образующих к горизонтальной плоскости Поперечный размер меридиальных отверстий на периферии каждого ряда следует принимать на 10-20% больше верхнего предела крупности отделяемого материала. Выполнение конического решета каскадным также увеличи вает эффективность отделения мелочи Такое выполнение устройства позволяет повысить производительность и эффективность разделения за счет увеличения площади грохочеиия и выполнения распределительной тарелки с меридиальными щелевыми отверстиями. Формула изобретения 1.Устройство для разделения твердых материалов, включающее кожух с течками, решето, ВЕЛтолненное в виде усеченного конуса, распределительную тарелку, загрузочную воронку и аспирационную систему, о тли - , чающееся тем, что, с целью повышения производительности и эффективности разделения материала, устройство снабжено кольцевым отражательным экраном с вогнутой рабочей поверхностью, который расположен в верхней части кожуха, а решето установлено усеченной частью вверх и снабжено кольцевым защитным экраном, при этом распределительная тарелка имеет вогнутую по параболе поверхность н Меридиальные щелевые отверстия. 2.Устройство по П.1, о т л и чающееся тем, что меридиал ные щелевые отверстия выполнены расширяющимися к периферии и расположены в несколько кольцевых рядов. 3« Устройство по пп. 1 и 2, о т личающееся тем, что меридиальные щелевые отверстия выполнены с наклоном относительно образующей тарелки в сторону, противоположную направлению вращения, причем угол наклона увеличивается от центра к периферии. 4.Устройство по пп. 1-3, отличающееся тем, что между рядами меридиальных щелевых отверстий выполнены кольцевые щелевые отверстия. 5,Устройство по пп. 1-4, отличающееся тем, что аспирационная система выполнена в виде кольцевого воздухозаборника, расположенного под распределительной тарелкой. Источники информации, принятые во внимание при экспертизе 1.Авторское свидетельство СССР №378261, кл. В 07 В 1/06, 1969. 2.Авторское свидетельстйо СССР №290777, кл. В 07 В 1/06, 1969 (прототип) .

| название | год | авторы | номер документа |

|---|---|---|---|

| ЦЕНТРОБЕЖНЫЙ СЕПАРАТОР ДЛЯ РАЗДЕЛЕНИЯ СЫПУЧИХ СМЕСЕЙ | 1971 |

|

SU290777A1 |

| Способ механической обработки агломерата | 1980 |

|

SU885306A1 |

| СЕПАРАТОР ЗЕРНА | 2008 |

|

RU2366150C1 |

| Вибрационный классификатор | 1981 |

|

SU971510A1 |

| УСТРОЙСТВО ДЛЯ КЛАССИФИКАЦИИ КУСКОВЫХ МАТЕРИАЛОВ | 1996 |

|

RU2110028C1 |

| ВОЗДУШНЫЙ СЕПАРАТОР ДЛЯ ОЧИСТКИ ЗЕРНА | 2009 |

|

RU2392067C1 |

| СПОСОБ ВЫРАБОТКИ ГРЕЧНЕВОЙ КРУПЫ И ЗЕРНООЧИСТИТЕЛЬНАЯ МАШИНА ДЛЯ ЕГО ОСУЩЕСТВЛЕНИЯ | 1993 |

|

RU2089291C1 |

| Молотильно-сепарирующее устройство | 1982 |

|

SU1069684A1 |

| ГРОХОТ-КОНЦЕНТРАТОР | 2000 |

|

RU2172650C1 |

| АГРЕГАТ ДЛЯ ИЗВЛЕЧЕНИЯ ПЕРГИ | 2019 |

|

RU2722791C1 |

Авторы

Даты

1982-07-30—Публикация

1979-02-27—Подача