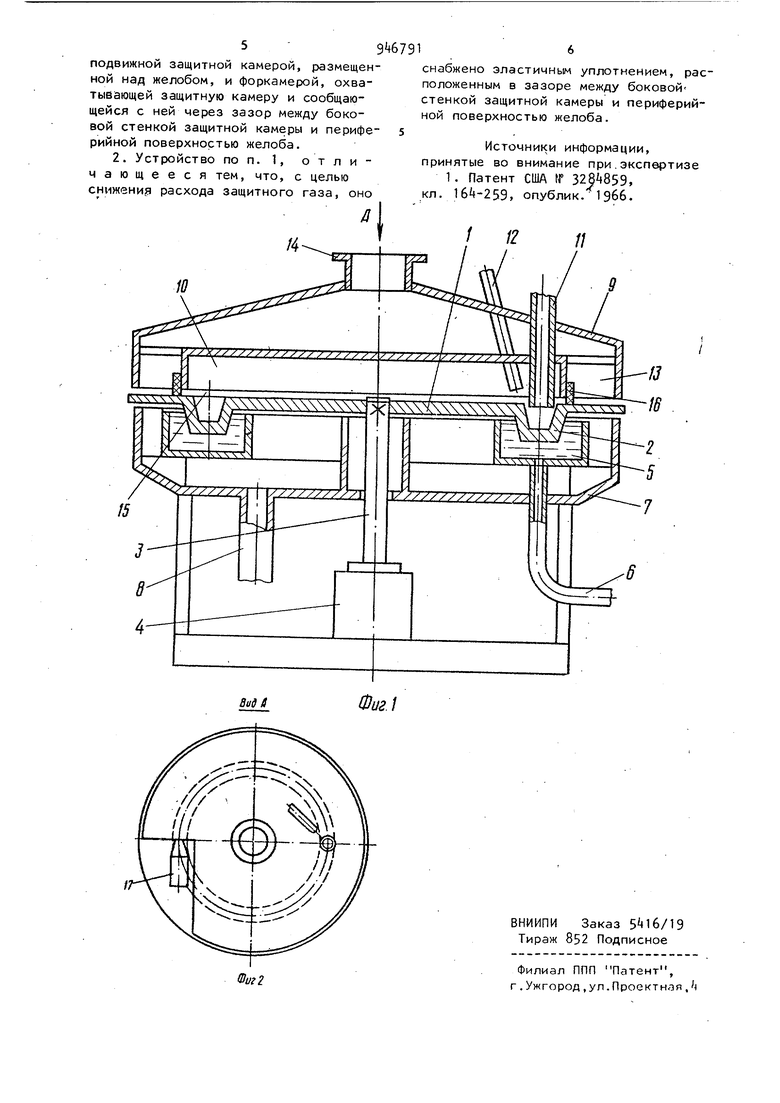

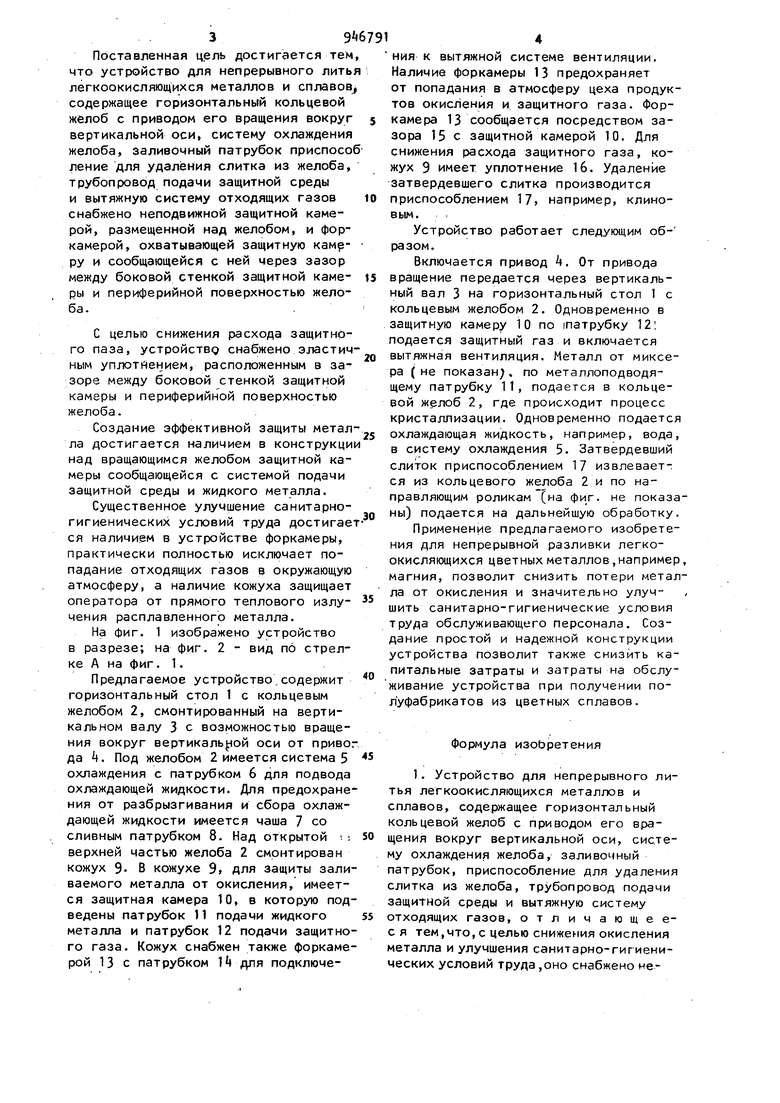

Изобретение йтносится к металлургии, а именно для непрерывного литья легкоокисляющихся металлов и сплавов Известно устройство для непрерывного литья, содержащее горизонтальный кольцевой желоб, открытый в верх ней части, смонтированный с возможностью вращения вокруг вертикальной оси от привода, систему охлаждения, размещенную под желобом, приспособление для подачи жидкого металла с заливочными патрубками над желобом,при способление для удаления слитка из жело ба, систему подачи защитной среды с патрубком над открытой верхней частью желоба 1. Недостатком этого устройства является окисление металла, так как имеется открытое пространство над верхней частью желоба, что снижает эффективность защиты. Защитная среда перемешивается с окружающим атмосфер ным воздухом и для создания надежного эффективного защитного слоя необходим значительный расход защитного газа. При литье магния и его сплавов в качестве защитной среды применяется, чаще всего, двуокись серы, которая вместе с продуктами горения С окисления, оказывает вредное воздействие на организм человека. Кроме того, наличие открытого зеркала металла с высокой температурной ;юверхности создает значительный тепловой поток за счет излучения, что, в свою очередь, ухудшает условия труда обслуживающего персонала. Все это требует мощной приточно-вытяжной вентиляции, что снижает эффект защиты от окисления, а также применения специальных защитных средств от избыточного тепла . Цель изобретения - снижение окисления металла и улучшение санитарногигиенических условий трудл. 3Э Псэставленная цель достигается тем что устройство для непрерывного литья легкоокисляющихся металлов и cплaвoвJ содержащее горизонтальный кольцевой желоб с приводом его вращения вокруг вертикальной оси, систему охлаждения желоба, заливочный патрубок приспособ ление для удаления слитка из желоба, трубопровод подачи защитной среды и вытяжную систему отходящих газов снабжено неподвижной защитной камерой, размещенной над желобом, и форкамерой, охватывающей защитную и сообщающейся с ней через зазор между боковой стенкой защитной камеры и периферийной поверхностью желоба. С целью снижения расхода защитного паза, устройство снабжено эластич ным уплотйением, расположенным в зазоре между боковой стенкой защитной камеры и периферийной поверхностью желоба. Создание эффективной защиты метал ла достигается наличием в конструкци над вращающимся желобом защитной камеры сообщающейся с системой подачи защитной среды и жидкого металла. Существенное улучшение санитарногигиенических условий труда достигает ся наличием в устройстве форкамеры, практически полностью исключает попадание отходящих газов в окружающую атмосферу, а наличие кожуха защищает оператора от прямого теплового излучения расплавленного металла. На фиг. 1 изображено устройство в разрезе; на фиг. 2 - вид по стрелке А на фиг. 1. Предлагаемое устройство,содержит горизонтальный стол 1 с кольцевым желобом 2, смонтированный на вертикальном валу 3 с возможностью вращения вокруг вертикальной оси от привог да 4. Под желобом 2 имеется система 5 охлаждения с патрубком 6 для подвода охлаждающей жидкости. Для предохранения от разбрызгивания и сбора охлаждающей жидкости имеется чаша 7 со сливным патрубком 8. Над открытой ; верхней частью желоба 2 смонтирован кожух 9- В кожухе 9, для защиты заливаемого металла от окисления, имеется защитная камера 10, в которую подведены патрубок 11 подачи жидкого металла и патрубок 12 подачи защитного газа. Кожух снабжен также форкамерой 13 с патрубком Т для подключения к вытяжной системе вентиляции. Наличие форкамеры 13 предохраняет от попадания в атмосферу цеха продуктов окисления и защитного газа. Форкамера 13 сообщается посредством зазора 15 с защитной камерой 10. Для снижения расхода защитного газа, кожух 9 имеет уплотнение 16. Удаление затвердевшего слитка производится приспособлением 17, например, клиновым. Устройство работает следующим образом. Включается привод 4. От привода вращение передается через вертикальный вал 3 на горизонтальный стол 1 с кольцевым желобом 2. Одновременно в защитную камеру 10 по 1патрубку 12 подается защитный газ и включается вытяжная вентиляция. Металл от миксера ( не показан), по металлоподводящему патрубку 11, подается в кольцевой желоб 2, где происходит процесс кристаллизации. Одновременно подается охлаждающая жидкость, например, вода, в систему охлаждения 5. Затвердевший слиток приспособлением 17 извлевается из кольцевого желоба 2 и по направляющим роликам (на фиг. не показаны) подается на дальнейшую обработку. Применение предлагаемого изобретения для непрерывной разливки легкоокисляющихся цветных металлов,например, магния, позволит снизить потери металла от окисления и значительно улучшить санитарно-гигиенические условия труда обслуживающего персонала. Создание простой и надежной конструкции устройства позволит также снизить капитальные затраты и затраты на обслуживание устройства при получении полуфабрикатов из цветных сплавов. Формула изоЬретения 1. Устройство для непрерывного литья легкоокисляющихся металлов и сплавов, содержащее горизонтальный кольцевой желоб с приЕюдом его вращения вокруг вертикальной оси, систему охлаждения желоба, заливочный патрубок, приспособление для удаления слитка из желоба, трубопровод подачи защитной среды и вытяжную систему отходящих газов, отличающеес я тем,что,с мелью снижения окисления металла и улучшения санитарно-гигиенических условий труда,оно снабжено не

| название | год | авторы | номер документа |

|---|---|---|---|

| ОБОРУДОВАНИЕ ДЛЯ НЕПРЕРЫВНОГО ИЛИ ПОЛУНЕПРЕРЫВНОГО ЛИТЬЯ МЕТАЛЛА С ИСПОЛЬЗОВАНИЕМ УСОВЕРШЕНСТВОВАННЫХ СРЕДСТВ ДЛЯ ЗАЛИВКИ МЕТАЛЛА | 2016 |

|

RU2710240C2 |

| Устройство для плавки и литья в вакууме или контролируемой среде химически активных металлов и сплавов | 1980 |

|

SU929712A1 |

| ПЕЧЬ ДЛЯ ПОЛУЧЕНИЯ ТРЕХОКИСИ СУРЬМЫ | 2005 |

|

RU2288414C1 |

| СПОСОБ РАЗЛИВКИ ЛЕГКООКИСЛЯЮЩИХСЯ СПЛАВОВ | 1990 |

|

RU2031758C1 |

| Устройство для плавки и разливки магниевых сплавов | 1981 |

|

SU1008598A1 |

| Установка непрерывного или полу-НЕпРЕРыВНОгО лиТья СлиТКОВ B элЕКТРО-МАгНиТНОМ КРиСТАллизАТОРЕ | 1978 |

|

SU806238A1 |

| Устройство для защиты струи металла | 1991 |

|

SU1787668A1 |

| Способ центробежного литья под шлаком | 1972 |

|

SU444605A1 |

| КРИСТАЛЛИЗАТОР ДЛЯ ВЕРТИКАЛЬНОГО ЛИТЬЯ СЛИТКОВ ИЗ АЛЮМИНИЯ И АЛЮМИНИЕВЫХ СПЛАВОВ | 2004 |

|

RU2281183C1 |

| КРИСТАЛЛИЗАТОР ДЛЯ ВЕРТИКАЛЬНОГО ЛИТЬЯ СЛИТКОВ | 2019 |

|

RU2725377C1 |

Авторы

Даты

1982-07-30—Публикация

1981-02-25—Подача