Изобретение относится к черной металлургии, в частности к производству легкоокисляющихся сплавов в инертной среде.

Известен способ защиты струи металла газом при разливке в изложницы, включающий подачу инертного газа через полое кольцо с отверстиями для выхода газа, подвешенное к дну ковша и имеющее в плане форму верхнего торца изложницы [1].

Недостатком указанного способа является повышенный расход инертного газа. Для осуществления способа необходимо устройство для изложниц малого размера. В противном случае применение этой конструкции для крупных изложниц, как это принято при разливке легкоокисляющихся сплавов, например лигатур, при постоянной подаче газа приводит к большим его расходам и к неэкономичности способа. Кроме того, надежность защиты струйным методом невелика, так как струя захватывает и увлекает с собой и воздух и полностью устранить окисление металла не представляется возможным. Окисление продолжается также и по окончании разливки, когда поверхность изложницы остается открытой для взаимодействия с воздухом.

Известен способ для разливки металлического расплава в песчаные формы, включающий заполнение формы перед заливкой металла защитным газом под крышку при избыточном давлении и продувку защитным газом песчаной формы до полного заполнения формы металлом [2].

К недостаткам способа относится то, что при больших объемах разливаемого сплава песчано-глинистая форма требует увеличенного расхода газа для поддержания заданного давления в ней, что снижает его экономичность. Способ загрязняет рабочую зону, так как при перепаде давления инертный газ проходит через поры песчано-глинистой формы. Разливку легкоокисляющихся сплавов вести в указанных формах нельзя, поскольку не достигается необходимой скорости кристаллизации и соответственно качества слитков (равномерные химический состав и структура по всему объему слитка). Кроме того, надежность защиты подачи металла струйным методом невелика, так как струя захватывает и увлекает с собой воздух и полностью устранить окисление металла не представляется возможным.

Целью изобретения является повышение экономичности процесса и надежности защиты расплава от окисления и выгорания.

Для этого в известном способе, включающем подачу инертного газа в изолированную от окружающей атмосферы литейную форму и отвод его, заливку расплава в литейную форму, по мере заполнения литейной формы расплавом отводимый инертный газ направляют на струю заливаемого расплава.

Предлагаемый способ позволяет сократить расход инертного газа, так как его расход на одну плавку равен внутреннему объему между крышкой и стенками литейной формы и обеспечивает повышение надежности защиты металла от взаимодействия с воздухом, так как подача осуществляется прямо в инертную среду, исключающую окисление металла во время его подачи и во время его остывания.

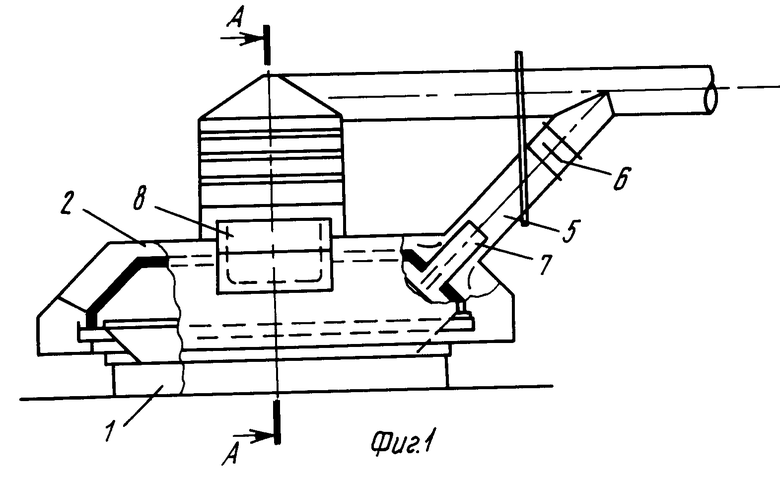

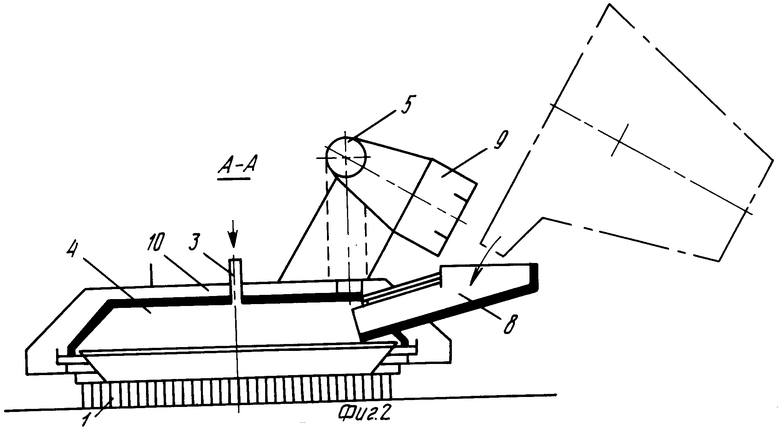

На фиг. 1 представлено устройство для реализации предлагаемого способа; на фиг. 2 - сечение А-А на фиг. 1.

Устройство для реализации способа включает литейную форму, выполненную в виде медной водоохлаждаемой изложницы 1, снабженной крышкой 2 с патрубком 3 для подвода инертного газа в полость 4, образованную крышкой 2 и изложницей 1, воздуховод 5 для улавливания избыточного азота, выполненный с отсечным клапаном 6 и патрубком 7, желоб 8 для заливки металла и установленный над ним бортовой отсос 9. Крышка 2 выполнена двухслойной, при этом межслойная полость 10 крышки 2 сообщена с вентиляционной системой с помощью воздуховода 5.

Способ осуществляют следующим образом.

Подготовленную к разливке литейную форму в виде изложницы 1 закрывают крышкой 2 и подсоединяют к патрубку 3 систему подачи инертного газа (например, азота). Инертный газ подают в полость 4, образованную крышкой 2 и изложницей 1, до ее полного заполнения. При этом отсечной клапан 6 воздуховода 5 открыт. Перед заливкой металла отсечной клапан 6 воздуховода 5 закрывают.

При заполнении изложницы 1 металлом инертный газ вытесняется и поступает на струю подаваемого металла, затем через бортовой отсос 9 поступает в вентиляционную систему с регулируемыми параметрами объемов отсосов. Уровень заполнения металла контролируется указателем уровня поплавкового типа со световым сигналом (не показан).

После охлаждения слитков до температуры, исключающей окисление сплава, открывают отсечной клапан 6 воздуховода 5 и из полости 4 и межслойной полости 10 остаточный азот отсасывается вентиляционной системой (на чертеже показано стрелочками). Далее изложницу подготавливают к приему очередной порции металла.

Параметры расхода, давления азота, температуры отходящей воды от изложницы контролируются измерительными приборами, установленными на пульте управления у изложницы 1.

Работа вентиляционной системы отсоса сблокирована с работой регулирующих клапанов, установленных на воздуховодах аспирации, а также с работой технологического оборудования узла разливки легкоокисляющихся сплавов.

П р и м е р. Объем подаваемого инертного газа 5 м3 на одну плавку (4 т). Оптимальная температура разливки сплава 1430-1400оС, время разливки 3 мин.

Время кристаллизации слитка 10 мин. Отсос инертного газа из внутреннего объема между крышкой и слитком 2 мин.

По сравнению с прототипом заявляемое техническое решение позволяет повысить экономичность способа разливки легкоокисляющегося сплавов и лигатур в инертной среде за счет сокращения расхода инертного газа и надежность защиты металла от взаимодействия с воздухом.

| название | год | авторы | номер документа |

|---|---|---|---|

| Способ изготовления слитков феррохрома | 1978 |

|

SU774779A1 |

| Изложница для разливки расплава | 1974 |

|

SU499030A1 |

| СПОСОБ НЕПРЕРЫВНОЙ РАЗЛИВКИ МЕТАЛЛОВ | 1992 |

|

RU2043836C1 |

| УСТРОЙСТВО ДЛЯ РАЗЛИВКИ МЕТАЛЛА | 1992 |

|

RU2063293C1 |

| Способ приготовления резистивного сплава на медно-никелевой основе | 1980 |

|

SU901321A1 |

| Способ изготовления стальных слитков | 1977 |

|

SU789210A1 |

| Способ модифицирования алюминия и его сплавов | 2017 |

|

RU2674553C1 |

| УСТРОЙСТВО ДЛЯ ГАЗОВОЙ РЕЗКИ СЛИТКОВ НА УСТАНОВКАХ НЕПРЕРЫВНОЙ РАЗЛИВКИ МЕТАЛЛОВ | 1992 |

|

RU2043844C1 |

| ИЗЛОЖНИЦА ДЛЯ ОТЛИВКИ ФРАКЦИОНИРОВАННЫХ СЛИТКОВ МАРГАНЦЕВЫХ ФЕРРОСПЛАВОВ | 1992 |

|

RU2048957C1 |

| Способ непрерывного литья заготовок | 1989 |

|

SU1740124A1 |

Сущность изобретения: разливку легкоокисляющихся модификаторов и лигатур осуществляют в инертной среде с минимальным расходом инертного газа и надежной защитой металла от взаимодействия с воздухом. Для этого перед заливкой металла заполняют инертным газом полость изложницы с крышкой, по мере заполнения изложницы вытесняемый инертный газ направляют на струю металла. 2 ил.

СПОСОБ РАЗЛИВКИ ЛЕГКООКИСЛЯЮЩИХСЯ СПЛАВОВ, включающий подачу инертного газа в изолированную от окружающей атмосферы литейную форму, отвод его и заливку расплава в литейную форму, отличающийся тем, что, с целью повышения экономичности процесса и надежности защиты расплава от окисления и выгорания, по мере заполнения литейной формы расплавом отводимый инертный газ направляют на струю заливаемого расплава.

| Аппарат для очищения воды при помощи химических реактивов | 1917 |

|

SU2A1 |

| УЗЛЫ И КОМПОНЕНТЫ ТОНКОЙ КЛАВИШНОЙ ПАНЕЛИ ДЛЯ ЭЛЕКТРОННЫХ УСТРОЙСТВ И СПОСОБЫ | 2005 |

|

RU2325720C1 |

| Машина для добывания торфа и т.п. | 1922 |

|

SU22A1 |

Авторы

Даты

1995-03-27—Публикация

1990-08-28—Подача