Настоящее изобретение относится к оборудованию для непрерывного или полунепрерывного литья металла, в частности, для литья с прямым охлаждением алюминия, содержащему форму с полостью формы, или кокиль, обеспеченный впуском, связанным с емкостью для хранения металла, и выпуском с устройствами для охлаждения металла таким образом, чтобы объект в виде продолговатых трубки, стержня или бруса можно было отливать через выпуск.

Оборудование описанного выше типа широко известно, и его используют для литья сплава алюминия или беспримесного алюминия, который перерабатывают дополнительно в производственной цепочке, например, для переплавки или экструдирования.

Основным вызовом для этого типа литейного оборудования известного уровня было достижение не разделенной на сегменты, гладкой поверхности отлитого изделия. Это было особенно важным для изделий, поверхности которых не удаляют перед обработкой. В Европейском патенте № 1648635, зарегистрированном на имя этого же Заявителя, показаны и описаны способ и оборудование для непрерывного или полунепрерывного литья металла, где неблагоприятные факторы инверсного разделения и налеты на металле в значительной мере уменьшены или устранены. Кроме того, в Европейском патенте показано решение согласно прототипу, которое значительно более безопасное во время выполнения операции заливки. Кроме того, при использовании этого известного оборудования и способа становится возможным регулирование уровня металла в кокиле, т.е. уровня металла относительно основной и вторичной зон охлаждения, благодаря чему упрощается приспособление операции заливки к сплаву, подлежащему отливке. Это известное решение сегодня известно, как литье под низким давлением (ЛНД), которое отличается тем, что металл подают в кокиль таким образом и при таком регулировании, что металлостатическое давление в точке контакта (в зоне затвердевания) относительно кокиля фактически равно нулю во время заливки.

Однако было подтверждено, что известное решение согласно Европейскому патенту 1648635 сложно регулировать во время начала выполнения операции заливки, и требуется, чтобы в составе оборудования был дополнительный промежуточный резервуар для металла, как это дополнительно пояснено ниже.

Согласно настоящему изобретению создано усовершенствованное, литейное оборудование для получения слитков, где заливка металла в начале выполнения операции заливки усовершенствована и упрощена, и где оборудование как таковое является более простым и более безопасным, и более легко регулируемым.

Настоящее изобретение отличается признаками, определенными в независимом пункте 1 формулы изобретения.

В зависимых пунктах 2-4 формулы изобретения определены благоприятные признаки настоящего изобретения.

Настоящее изобретение описано более подробно в последующем тексте посредством использования примеров и со ссылками на прилагаемые чертежи, на которых изображено:

на фиг. 1 - вид в перспективе, частично показанный сбоку и спереди, прототипа оборудования для литья под низким давлением (ЛНД) согласно документу EP 1648635, в котором крышка, предназначенная для накрывания оборудования сверху, показана в открытом положении, чтобы можно было заглянуть в некоторой степени в теплоизолированный канал для подачи металла;

на фиг. 2 - вид сбоку оборудования, показанного на фиг. 1, где жидкий металл подают в оборудование во время начала выполнения операции заливки;

на фиг. 3 - тот же вид, что и на фиг. 2, но где оборудование находится в состоянии выполнения операции заливки и где давление в форме регулируют посредством регулирования уровня жидкого металла в промежуточном резервуаре;

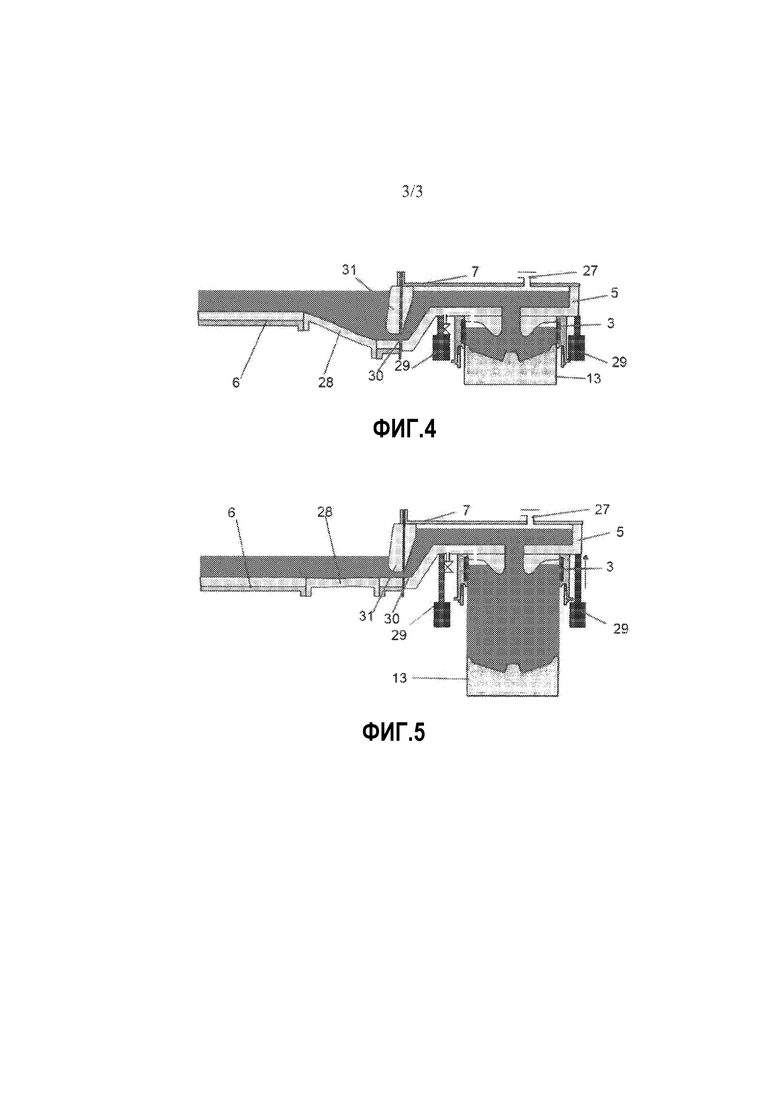

на фиг. 4 - продольный разрез литейного оборудования согласно изобретению во время заливки металла в литейную форму во время начала выполнения операции заливки;

на фиг. 5 - продольный разрез того же оборудования, которое показано на фиг. 4, но где оборудование находится в состоянии осуществления операции заливки.

Как указано выше, на фиг. 1 - 3 показан пример известного литьевого оборудования для отливки слитков для выдавливания, как показано в Европейском патенте № 1648635, зарегистрированном на имя этого же Заявителя, на котором основано настоящее изобретение. Оно является простым в том смысле, что оно содержит только шесть кокилей, или форм, 3 с впусками 4 для металла. Этот тип оборудования может содержать намного больше кокилей, вплоть до нескольких сотен кокилей, в зависимости от их диаметра, среди прочего, и может обладать выпускной способностью для литья десятков тонн металла в час.

Грубо говоря, помимо форм, которые не показаны на фиг. 1, оборудование содержит рамную конструкцию 2 с теплоизолированной системой 6 желоба для подачи металла из резервуара для металла (из раздаточной печи или подобного устройства) и соответствующим образом изолированную распределительную камеру (коллектор для металла) 5 для распределения металла по соответствующим кокилям. Оборудование обеспечено съемной крышкой, или колпаком, 7, расположенным над распределительной камерой 5 и предназначенным для изоляции распределительной камеры от окружающей среды. Патрубки 8, выполненные в соединении с крышкой 7, которые, среди прочего, используют для осмотра во время заливки, и которые соединены с впуском 4 для каждого кокиля 3, и закрыты во время заливки, тогда как вентиляционные каналы 9 (см. также фиг. 2-3), которые выступают в других патрубках с закрывающими устройствами поверх стенки формы в оборудовании соединены с полостью 11 формы 3. В конце оборудования имеется панель управления 19, которая не составляет часть настоящего изобретения и здесь не описана более подробно.

Как показано более подробно на фиг. 2, известное литьевое оборудование относится к вертикальному, полунепрерывному типу, в котором используют подвижный суппорт 13 для каждой формы 3 для поддержания формы в закрытом состоянии снизу в начале каждой операции заливки. Сами формы являются изложницами с утепленной надставкой, в которых теплоизолированный заплечик, или бурт, 14 используют непосредственно у впуска в полость формы. Кроме того, масло и газ подают через пропускные кольца 15 в стенке полости 11 формы. Как указано выше, вентиляционный канал 9 обеспечен для каждого кокиля. Его закрывают закрывающим устройством 10 или пробкой 16 в начале каждой операции заливки (см. соответствующий раздел ниже).

Кроме того, обеспечен соединительный патрубок 27, предназначенный для соединения с вакуум-резервуаром (с резервуаром отрицательного давления или вытяжной системой) таким образом, чтобы можно было создавать отрицательное давление в распределительной камере 5 во время заливки (см. соответствующий раздел ниже).

Металл поступает по желобу 6, и его подают в промежуточный резервуар 17 при несколько более низком уровне через клапанное устройство 19 (не показано подробно). Промежуточный резервуар 17 открыт сверху (см. поз. 22), но канал 20 предназначен для пропуска металла в распределительную камеру 5, расположенную на более высоком уровне, и над кокилями, или формами, 3. При этом решении, согласно которому промежуточный резервуар 17 обеспечен на более низком уровне, где металл пропускают (всасывают) с этого уровня через распределительную камеру 5 в полость формы, расположенной на более высоком уровне, чем резервуар 17, используют сифонный принцип для подачи металла в кокиль. Таким образом, также можно, посредством регулирования уровня в промежуточном резервуаре 17, регулировать уровень 26 (см. фиг. 3) металла в полости 11 формы и, таким образом, также точку контакта (зону затвердевания) относительно стенки формы. Таким образом, посредством регулирования уровня в резервуаре 17, также регулируют уровень 26 в полости формы, тогда как металлостатическое давление относительно точки контакта 15 в кокиле (полости формы) фактически равно нулю. Это является “сердцевиной” принципа литья под низким давлением (ЛНД), и более подробно пояснено в последующем описании.

На фиг. 2 показана начальная точка выполнения операции заливки. Металл подают из накопителя (не показан) по желобу 6, через открытое клапанное устройство 18 в промежуточный резервуар 17, распределительную камеру 5 и формы 3 (на этих чертежах показано только две формы по практическим соображениям). Крышка 7 установлена и соединительный патрубок 27 соединен с вытяжной системой таким образом, чтобы весь воздух был удален. Желоб 6, промежуточный резервуар 17 и распределительную камеру 5, включая формы 3, заполняют до одинакового уровня (металл показан окрашенным в более темный серый цвет). Вентиляционную трубу 9, которая проходит от полости формы 3, закрывают закрывающим устройством 10 и/или пробкой 16.

На фиг. 2 показана ситуация, в которой выполнение операции заливки еще не начали, и суппорт 13 удерживают в неподвижном состоянии относительно выпуска кокиля. В это время клапанное устройство 18 открывают, но его постепенно закрывают. После того, как жидкий металл был подан в промежуточный резервуар 17, кокили и распределительная камера 5 вступают в равновесное состоянии, начинается выполнение операции заливки. Уровень металла в резервуаре 17 теперь падает, тогда как уровень металла в распределительной камере 5 поддерживается посредством отрицательного давления (относительно окружающей среды), создаваемого посредством вытяжки через соединительный патрубок 27. Теперь формируют заготовку 25 посредством заливки, как показано на фиг. 3. Закрывающее устройство 10 и/или пробку 16 для вентиляционной трубы 9 удерживают в закрытом состоянии и предотвращают вентиляцию в атмосферу до тех пор, пока металлостатическое давление в полости 11 формы не станет эквивалентным атмосферному давлению. Пробку 16 затем удаляют и равновесие существует между уровнем металла 23 в резервуаре 17 и уровнем металла 26 в форме, в результате чего металл потечет в кокиль 3 при подаче металла в промежуточный резервуар 17 из подающего желоба 6.

На фиг. 3 показана идеальная (сбалансированная) ситуация при заливке, при которой пробка 16 удалена, а клапан 10 открыт. Имеет место равновесие между уровнем металла 26 в форме 3 и уровнем металла 23 в промежуточном резервуаре 17. В этой ситуации металлостатическое давление фактически равно нулю в точке контакта металла относительно формы. В этом заключается сущность принципа литья под низким давлением (ЛНД), а именно: металл подают в форму таким образом и при таком регулировании, что металлостатическое давление в точке контакта относительно стенки формы фактически равно нулю во время заливки.

Настоящее изобретение относится к оборудованию для ЛНД, как описано выше и показано на фиг. 1–3. В сравнении с известным оборудованием для ЛНД, оборудование согласно настоящему изобретению обеспечено камерой 5 для распределения металла, как показано на фиг. 4 и 5. Оборудование дополнительно содержит, подобно известному оборудованию, желоб, или канал, 6 для подачи металла и форму 3 (на чертеже показана только одна форма из множества). Обеспечена крышка 7 для накрывания распределительной камеры 5, где крышка дополнительно обеспечена соединительным патрубком 27 для соединения с вакуум-резервуаром (не показан) для обеспечения возможности удаления воздуха из распределительной камеры. Основное различие между известным решением (показано на фиг. 1–3) и настоящим изобретением (показано на фиг. 4–5) заключается, однако, в обеспечении гибкого соединения 28 в виде желоба между желобом для подачи металла и распределительной камерой 5, посредством которого обеспечивают возможность относительного перемещения заливочного стола и желоба для подачи металла. Секция гибкого желоба может быть изготовлена из соответствующего теплостойкого и теплоизоляционного материала. Предпочтительным вариантом такого желоба может быть сочетание из внутренней керамической оболочки, например, из ткани 312 из Nextel™, изготовленной компанией 3M; промежуточного изоляционного материала, например, из Superwool® 607, изготовленного компанией Morgan; и наружной армирующей оболочки из стекловолокна, например, из KlevoGlass™ 332-1, изготовленного компанией Klevers GmbH.

Подъемные средства обеспечены для подъема и опускания заливочного стола с распределительной камерой 5 и формой 3. В качестве подъемных средств могут предпочтительно служить винтовые домкраты 29, обеспеченные на каждом углу рамной конструкции литьевого оборудования (дополнительно не показаны). Фиг. 4 и 5 являются только иллюстрациями, и на них не показан заливочный стол как таковой (рамная конструкция) или детали, относящиеся к форме, распределительной камере или подъемному устройству.

Принцип работы оборудования согласно изобретению является следующим: на начальном этапе выполнения операции заливки подвижный суппорт 13 находится в самом высоком положении и закрывает направленное вниз отверстие формы 3 для непрерывного литья, как показано на фиг. 4. Заливочный стол с формой 3 находится в его более низком положении, в результате чего металлу предоставляется возможность свободного течения из раздаточной печи или подобного устройства (не показано) по желобу 6 и гибкому желобу 28 в распределительную камеру 5 и форму 3, как дополнительно показано на фиг. 4. Когда уровень металла в распределительной камере и желобе становится одинаковым, разрежение постепенно повышают посредством регулирования отсоса через соединение 27, тогда как в то же время поднимают заливочный стол с формой 3 и распределительной камерой 5 до более высокого уровня посредством подъемного устройства 29, как показано на фиг. 5. Форму теперь поднимают до такой высоты, при которой уровень металла внутри формы становится таким же, как и уровень в желобе, таким образом достигая металлостатического давления в точке контакта относительно стенки формы, которое фактически равно нулю во время выполнения последующей операции заливки, как пояснено выше. Весь цикл литья, как пояснено выше, регулируют посредством использования так называемого программируемого логического контроллера (ПЛК), который здесь дополнительно не пояснен, так как этот тип электронного управления общеизвестен.

Когда выполнение операции заливки приближается к концу, заливочный стол с формой и распределительной камерой опускают в его более низкое, первоначальное положение, как показано на фиг. 4; вакуумирование отключают; а металлу предоставляют возможность возвращения в раздаточную печь или резервуар для металла. Металлическую раму можно теперь наклонить (не показано) для удаления готовых отлитых заготовок, после чего раму с формами готовят для выполнения новой операции заливки.

При использовании данной модификации согласно изобретению известного оборудования для литья под низким давлением (ЛНД), оборудование как таковое получается значительно более дешевым, и выполнение операции заливки значительно более простым, безопасным и надежным.

| название | год | авторы | номер документа |

|---|---|---|---|

| УСТРОЙСТВО, ОТНОСЯЩЕЕСЯ К ОБОРУДОВАНИЮ ДЛЯ НЕПРЕРЫВНОГО ИЛИ ПОЛУНЕПРЕРЫВНОГО ЛИТЬЯ МЕТАЛЛА | 2008 |

|

RU2488460C2 |

| СПОСОБ И ОБОРУДОВАНИЕ ДЛЯ НЕПРЕРЫВНОЙ ИЛИ ПОЛУНЕПРЕРЫВНОЙ РАЗЛИВКИ МЕТАЛЛА | 2004 |

|

RU2351430C2 |

| ЛИТЕЙНОЕ ОБОРУДОВАНИЕ | 2019 |

|

RU2800935C2 |

| СИСТЕМА УПРАВЛЕНИЯ ОКСИДОМ ДЛЯ ПРЕСС-ФОРМЫ ДЛЯ НЕПРЕРЫВНОГО ЛИТЬЯ РАСПЛАВЛЕННОГО МЕТАЛЛА | 2015 |

|

RU2687112C2 |

| ЛИТЕЙНАЯ ФОРМА С ВЕРТИКАЛЬНОЙ ПЛОСКОСТЬЮ ИЛИ ПЛОСКОСТЯМИ РАЗЪЕМА И УЧАСТОК ЗАЛИВКИ И ОХЛАЖДЕНИЯ В РЯДНОЙ ФОРМОВОЧНОЙ УСТАНОВКЕ С ЛИТЕЙНЫМИ ФОРМАМИ | 1994 |

|

RU2107575C1 |

| КОКИЛЬ ДЛЯ ЛИТЬЯ ЛОПАСТЕЙ КОРАБЕЛЬНЫХ ГРЕБНЫХ ВИНТОВ ИЗ ТИТАНОВЫХ СПЛАВОВ | 2014 |

|

RU2602314C2 |

| КРИСТАЛЛИЗАТОР ДЛЯ НЕПРЕРЫВНОГО ЛИТЬЯ МЕТАЛЛОВ И СПЛАВОВ | 1992 |

|

RU2048966C1 |

| СПОСОБ ЗАЛИВКИ МЕТАЛЛА ПОД НИЗКИМ ДАВЛЕНИЕМ В МНОГОСТУПЕНЧАТУЮ ПЕСЧАНУЮ ФОРМУ, ПЕСЧАНАЯ ФОРМА И УСТАНОВКА ДЛЯ ЕЕ ОСУЩЕСТВЛЕНИЯ | 1991 |

|

RU2046034C1 |

| СПОСОБ ЗАЛИВКИ МЕТАЛЛА ПОД НИЗКИМ ДАВЛЕНИЕМ В ПЕСЧАНУЮ ФОРМУ, ПЕСЧАНАЯ ФОРМА И УСТАНОВКА ДЛЯ ЕГО ОСУЩЕСТВЛЕНИЯ | 1991 |

|

RU2046692C1 |

| Способ изготовления поршневой заготовки из заэвтектического силумина | 2018 |

|

RU2692150C1 |

Изобретение относится к литью продолговатых объектов, например стержней, брусков или заготовок из алюминия, под низким давлением. Аппарат для непрерывного и полунепрерывного литья содержит рамную конструкцию с по меньшей мере одной формой (3), полость которой выполнена с открытыми сверху впуском (4) и выпуском с охлаждающими средствами. Впуск (4) соединен с распределительной камерой (5) для приема жидкого металла из емкости для его хранения по каналу или желобу (6) для подачи металла. Между желобом (6) и распределительной камерой (5) расположен гибкий желоб (28). Рамная конструкция с формами (3) и распределительная камера выполнены с возможностью поднятия и опускания для обеспечения полной заливки металла в формы, регулирования уровня металла в полости формы относительно уровня металла в желобе и регулирования операции литья. Обеспечивается упрощение конструкции аппарата, повышение его безопасности и надежности. 3 з.п. ф-лы, 5 ил.

1. Аппарат (1) для непрерывного или полунепрерывного литья металла под низким давлением, в частности для литья с прямым охлаждением (ПО), продолговатых объектов, например, в виде стержней, брусков или заготовок (25) из алюминия, содержащий рамную конструкцию с по меньшей мере одним кокилем или формой (3), имеющей полость, выполненную с открытыми сверху впуском (4) и выпуском с охлаждающими средствами, при этом впуск формы соединен с распределительной камерой (5), выполненной с возможностью принятия жидкого металла из емкости для хранения металла, например, в виде раздаточной печи по каналу или желобу (6) для подачи металла, отличающийся тем, что между желобом (6) и распределительной камерой (5) расположена секция (28) гибкого желоба, при этом рамная конструкция с формами (3) и распределительная камера выполнены с возможностью поднятия и опускания для обеспечения полной заливки металла в формы и регулирования уровня металла в соответствующей полости формы относительно уровня металла в желобе и, таким образом, регулирования операции заливки под низким давлением.

2. Аппарат по п. 1, отличающийся тем, что секция (28) гибкого желоба выполнена трехслойной, состоящей из внутренней теплостойкой керамической оболочки, промежуточного теплоизоляционного материала и наружного армирующего материала из стекловолокна.

3. Аппарат по п. 1 или 2, отличающийся тем, что подъем и опускание рамной конструкции с формами (3) и распределительной камеры (5) осуществляется посредством подъемных средств, содержащих подъемные устройства, при этом каждое подъемное устройство предпочтительно расположено по углам рамной конструкции.

4. Аппарат по любому из пп. 1-3, отличающийся тем, что подъемные устройства выполнены предпочтительно в виде винтовых домкратов.

| Способ изготовления металлических волокон | 1989 |

|

SU1648635A1 |

| Устройство регулирования уровняМЕТАлл B КРиСТАллизАТОРЕ | 1969 |

|

SU814561A1 |

| US 3552478 A1, 05.01.1971 | |||

| Способ получения глинопорошка для буровых растворов | 1978 |

|

SU717119A1 |

| US 4157728 A1, 12.06.1979. | |||

Авторы

Даты

2019-12-25—Публикация

2016-05-23—Подача