1

Изобретение относится к металлургии, в частности, к непрерывной и полунепрерывной разливке металлов и сплавов с формированием слитка электромагнитным полем индуктора и может быть использовано при литье слитков из тугоплавких, легкоокисляющихся металлов и сплавов, а такж сплавов, содержащих легирующие компоненты с высокой упругостью пара, к качеству и химическому составу которых предъявляются- повышенные требования.

Наиболее близкой к предлагаемой по технической сущности и достигаемому результату,является установка, включающая индуктор, формирующий в электромагнитном поле слиток, электромагнитный экран, охладитель и защитно-экранирующее устройство из огнеупорного химически инертного к расплаву и немагнитного материала, шлполненное в виде внешней обечайки опирающейся на электромагнитный экран, внутри которой на ее опорноцeнтpиpyющe f фланце установлена крышка со съемными фланц-экранами и смотровыми окнами, которые выполнены также и во фланце крышки. Крьшка выполнена из огнеупорного, химически инертного к. расплаву и немагнитного материала. Обечайка и крышка установлены с возможностью перемещения вдоль технологической оси установки 1 .

Недостатками данного способа явля ется высокая чувствительность Б процессе формирования жидкой зоны слитка к кpйткoвpeмeнны i колебаниям рас0хода металла, металлодинамическому и конвективному воздействию расплава на боковую поверхность жидкой зоны слитка, не позволяет получат.ь слитки с достаточно гладкой боковой по5верхностью, а также с заданным профилем и постоянным по длине слитка сечением. Кроме того, данная установка не позволяет использовать покровно-рафинирующий флюс в качестве бу0ферной среды (прослойки) между боковой поверхностью жидкой зоны слитка и стенкой обечайки, воспринимающей физико-химические и тепловые воздействия, особенно при литье слит5ков из тугоплавких и химически актив ных мета.плов. и сплавов. Концентрированный подвод расплава в центральную часть жидкой зоны значительно увеличивает глубину лунки слитка,

0 вызывая в нем большие термические

напряжения, а также имеет место потеря расплавом-относительно легкоплавких легирующих компонентов с высокой упругостью пара через незащищенную часть боковой поверхности жидкой зоны и через поверхность раздела фаз.

Цель изобретения - повышение качества и точности геометрических размеров слитка при литье с использованием постоянного превьпиения силы металлостатического давления жидкой зоны слитка над силой электромагнитного поля индуктора.

Поставленная цель достигается тем что обечайка в ее нижней части снабжена внутренним калибрующим выстуnot i BiJCOTa которого составляет 1/2 2/3 высоты индуктора и внутренняя рарабочая поверхность которого спрофи лирована соответственно проЛилю и размерам готового слитка, а внутренние размеры обечайки на всем участке Bbttje калибрующего выступа составляют 0,85-1,15 от внутренних размеров обечайки на калибрующем участке, при этом обечайка своим нижним основанием установлена ниже оси индуктора на расстоянии, равном 1/4-2/3 его высоты, а крышка выполнена в виде распределительной чаши с перфорированной перегородкой, причем в стенках обечайки и крышки выполнены сквозные отверстия для подачи Флюса или газа.

С .целью снижения тепловых потерь обечайка и крышка выполнены из материала с низкой теплопроводностью.

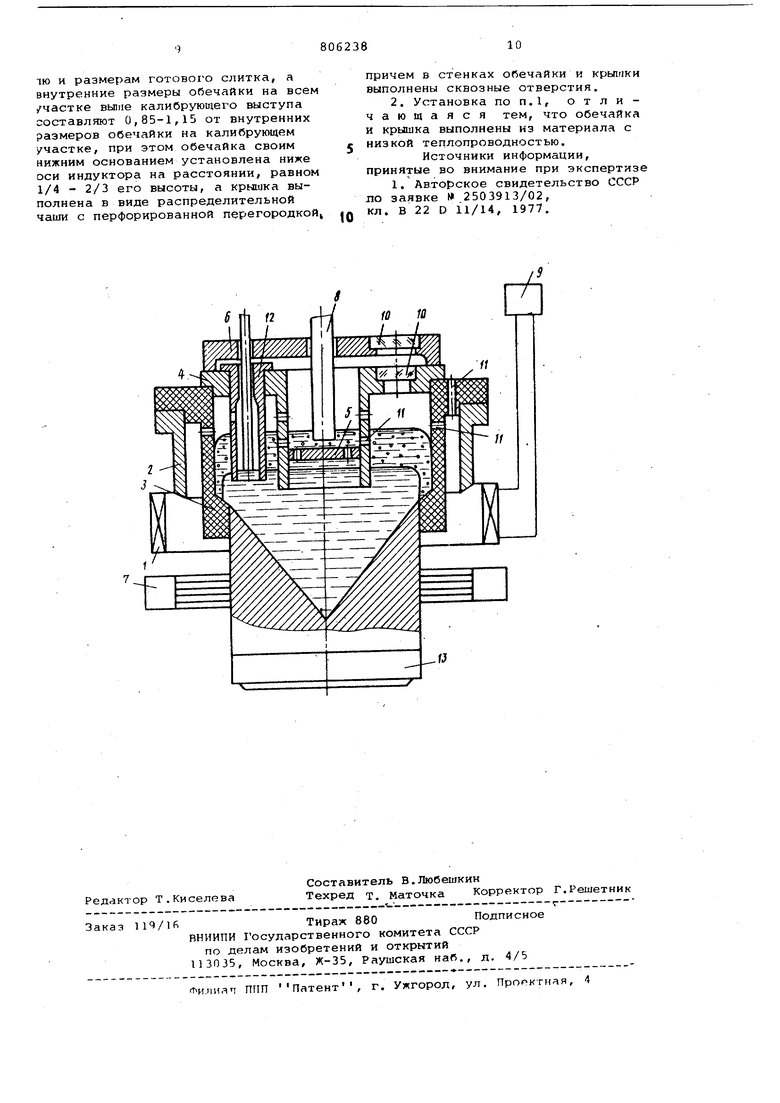

На чертеже схематически изображена установка с вариантом выполнения обечайки для плавки металлов, про,дольный разрез.

Установка вктпочает индуктор 1, формирующий слиток в электромагнитном поле, электромагнитный экран 2, на котором установлены обечайка 3 с внутренним калибрующим выступом в ее нижней части, крыи1ка, выполненная в виде распределительно-демпфирующей чаши 4 с перфорированной перегородкой 5, установленную концентрично внутри обечайки 3 на ее опорно-центрирующем ФланцеJ Фланц-экран б, камеру 7, охлаждения, создающую пояс охлаждения, коллектор подачи расплава с регулятором 8 расхода металла и регулчтор 9 величины напряжения на индукто1)е.

Во фланце распрелелительно-демпЛи рукяцей чаши 4 и флапц-экране 6 выполнены смотровые окна 10. R опорноцентрирующем фланце и стенке обечайки 3, в стенке и перегородке распределительно-демпЛирующей чаши 4 выполнены сквозные отверстия 11.

В случае необходимости установка содержит кожух с датчиком 12 контроля высоты уровня расплава, которьтй размещают в специально выполненном

этого во чаши 4 отверстии.

Большая эфЛективно сть предлагае мой установки при получении слиткоь с заданным профилем и постоянным по их длине сечением достигается при условии постоянного обжатия кристаллизирующейся боковой поверхности слитка калибрующим выступом обечайки. Необходимое обжатие еще пластично-податливой зоны боковой поверхности слитка горячим калибрующим выступом обечайки обеспечивается выполнением соответствующих внутренних размеров обечайки и наличием посточнного превышения величины силы металлостатического давления над силой давления электромагнитного по ля индуктора на величину 5-20% от номинальной.

Учитывая, что величина объемной усадки для всех сплавов при их кристаллизации неодинакова, следовательно, неодинаковое и воздействие калибрующего выступа обечайки на кристал.лиэующуюся боковую поверхность слитк если при изготовлении устройства не учтены особенности объемной усадк металла слитка при его кристаллизации.

Для обеспечения необходимого обжатия кристаллизующейся твердо-жидкой зоны боковой поверхности слитка по всей ее высоте внутренние размеры обечайки 3 на калибрующем участке соответствуют размерам готового слитка, а на некалибрующем - составляют 0,85-1,15 от внутренних размеров обечайки иа калибрующем участке.

Обечайка 3 своим калибрующим выступом, высота которого равна 1/22/3 высоты индуктора 1, установлена в пределах высоты индуктора таким образом, что ее нижнее основание удалено вниз от оси индуктора 1 на величину, равную 1/4-2/3 его высоты.

Возможность перемещения обечайки вдоль технологической оси установки позволяет изменять положение калибру юпего выступа обечайки 3 относительно начала твердой зоны на боковой поверхности слитка что позволяет положительно влиять на качество поверхности и точность поперечных размеров слитка.

Обечайка устанавливается таким образом, чтобы верхняя часть ее :. калибрующего выступа находилась несколько ниже начала фронта кристаллизации на боковой поверхности слитка, что позволяет устранить нежелательный контакт расплава с материалом калибрующего выступа обечайки 3 с одновременным улучшением формирования твердо-жидкой зоны слитка с оптимальными размерами его боковой поверхности.

Наблюдение за процессом литья осуществляется через смотровые окна во фланце чаши и (или) по показанию датчика контроля высоты жидкой зонл слитка.

Количественный контроль за величиной превышения силы металлостатического давления над силой электромагнитного давления поля индуктора (при соблюдении условия незначительного отклонения величины подводимой к индуктору мощности) осуществляется по изменению высоты жидкой зоны слитка, фиксируемое датчиком высоты уровня расплава, который устанавливается в кожухе на свободный от окислов и спокойной от колебаний части жидкой зоны слитка.

С целью повышения срока эксплуатации предлагаемой установки, сниже ния ее температурного и физико-химического воздействия на расплав, обечайка и крышка выполнены из огнеупорного, химически инертного (по возможности) к расплаву, немагнитного и с низкой теплопроводностью материала.

Защитно-экранирующая роль устаноки заключается в организации защиты поверхности жидкой зоны слитка от окисления газом или слоем покровно-рафинируюмего Ллюса.

Для защиты боковой поверхности жидкой зоны слитка газом или тонким слоем покровно-раЛинирующего Флюса между некалибрующей частью стенки обечайки и боковой поверхности жидкой зоны имеется необходимый для этой цели зазор.

При производстве слитков из металлов и сплавов, Лизико-химические особенности которых допускают процесс литья осуществлять без защиты жидкой.зоны слитка покровно-раЛинирующим флюсом, устройство позволяет осуществлять защиту поверхности расплава и кристаллизующейся части жидкой зоны защитно-восстановительным газом при помощи систем сквозных отверстий во (Ъланце, стенках обечайки и распределительно-демпЛирующей чеиии.

При литье слитков из металлов и сплавов, физико-химические особенности природы которых требуют отличных условий теплопередачи боковой поверхностью жидкой зоны слитка,ее защиты от газовой атмосферы окружающей среды,а также снижения потерь расплавом относительно легкоплавких легирующих компонентов с высокой упругостью пара, применяют жидкостно-буферной слой из защитнорафинирующих флюсов, питание которого обеспечивается через сквозные отверстия в стенке распределительно-демпфирующей чаши.

Защитная и распределительно-демпфирующая роль ча1чи 4 злк.ггочается

в том, что металл, проходя через слой за1Д1тно-рафинир5ющего флюса в чаше, облагораживается и рассредоточеино поступает в зону срмообразования его электромагнитным полем индуктора. Перфорированная перегородка 5 и заглубленная в расплав часть стенки чагчи 4 не позволяют попадать крупным окисным, Ушаковым и им подобным включениям на боковую поверхность

IQ жидкой зоны формирующегося слитка и значительно снижают (гасят) отрицательное влияние металлодинамического и конвективного воздействия расплава на процесс Лормообразования слитка при кратковременном из15менении величины подачи расплава в зону действия индуктора 1.

Вертиксшьное перемещение распределительно-демпфирующей чаши 4 позволяет изменять глубину погружения

0 ее перфорированной перегородки 5 в слой флюсовой ванны, а нижнюю часть стенки чаши - в глубь расплава.

Комплексная защита жидкой зоны слитка газом и слоем расплавленного

5 Фдюса позволяет получать слитки с качественной боковой- поверхностью, ПЛОТНОЙ кристаллической структурой и равномерным химическим составом по сечению слитка практически из всех

0 металлов и сплавов, а тонкий слой флюса, вытягиваелый закристаллизовавшийся боковой поверхностью слитка, застывая на слитке, образует корочку, защищающую от окисления его боковую

5 поверхность.

В случае литья слитков с флюсом, распределительно-демпфирующая чаша 4 устанавливается в обечайку 3 таким образом, чтобы ее перфорированn ная перегородка 5 бы полностью .заглублена во флюсовую ванну, а при литье без защиты жидкой зоны слитка флюсом перегородка может заглубляться под зеркало расплава. Величина заглубления в расплав стенок чаши

определяется необходимостью в большей мере задерживать неметаллические твердые включения от попадания их на боковую поверхность жидкой зоны слитка и снижения металлодина0 мического и конвективного воздействия расплава на стабильность формообразования и кристаллизации его в слиток.

Установка работает следующим образом.

Перед началом подачи металла в зону электромагнитного поля индуктора 1 вводят поддон (затравку) 13 и на его боковую поверхность подают охладитель, например волу. Установив необходимую для начала процесса литья величину напряжения на индукторе 1 и расход охладителя, на электромагнитный экран 2 устанавли5 вают предварительно настроен ую на

величину погружения в расплав и подогретую обечайку с KpbmJKoft таким с образом, чтобы нижняя часть калибрующего выступа обечайки 3 накопилась бы несколько выше (5-10 мм) QT края поддона 13. Затем в центральное Ътверстие во фланц-экране вводится коллектор подачи металла с регулятором расхода металла 8, Через систему сквозных Отверстий в устройстве создается газовая защитная атмосфера. После этого, на поддон подается расплав с установившимся расходом, обеспечивающим номинальную высоту жидкой зоны в поле индуктора 1. После подъема расплава на заданную высоту жидкой зоны слитка начинается опускание поддона. Обечайка 3 перемещается вниз с таким расчетом, чтобы нижнее основание ее было опущено ниже оси индуктора на расстояние, равное 1/4-2/3 его высоты, а верхняя часть калибрующего выступа при этом займет положение несколько ниже границы закристаллизовавшейся боковой поверхности слитка, которая (граница) находится в области максимальног давления поля индуктора 1. Момент начала опускания поддона определяют по высоте жидкой зоны слитка, изменение высоты которой контролируется визуально через смотровые окна 10 или по показаниюдатчика 12 уровня. После того как закристггллизовавшаяся часть слитка выйдет из зоны пояса Охлаждения, производится коррекция величины силы металлостатического давления при помощи регулятора 8 расхода расплава до тех пор, пока не будет обеспечено необходимого превышения силы металлостатического давления над силой давления электромагнитного поля индуктора 1. Величина превышения металлостатического давления определяется величиной превышения высоты жидкой зоны относительно ее номинальной высоты.

Подача Флюса в распределительнодемпфирующую чашу 4 осуществляется периодически в течение всего процесса литья по мере ето расхода через сквозные отверстия в стенке чаши.

Предлагаемая установка позволяет осуществлять процесс литья качественных слитков с заданным профилем и постоянным по их длине сечением и плотной кристаллической структурой из тугоплавких, легкоокисляющихся металлов и сплавов, а также из сплавов, содержащих относительно легкоплавкие легирующие компоненты с выской упругостью пара за счет решения следующих условий при бесконтактном формообразовании слитка в электромагнитном поле индуктора. Позволяет процесс литья вести с полной запято от окисления поверхности жидкой зоны слитка газом или слоем Флюса.

А жидкостно-буферный слой флюса на поверхности жидкой зоны слитка позволяет снизить температуру подаваемого в кристаллизатор расплава, организовать более плавный теплоотвод в поперечно-продольном направлении жидкой зоны слитка, защищать закристаллизовавшуюся боковую поверхность слитка (в области повышенной температуры) от окисления, рафинировать расплав в слое флюса в распределительно-демпфирующей чаше, значительно снизить потерю расплавом легкоплавких легирующих компонентов с высокой упругостью пара за счет организации повышенного парциального

5 давления этих компонентов на границе раздела Флюса и жидкой зоны слитка.

Наличие распределительно-демпфирующей чаши с перфорированной пере0 городкой позволяет значительно снизить отрицательное металлодинauviHческое и конвективное воздействие расплава на стабильность процесса литья, глубину и геометрию лунки.

5Калибрующий выступ обечайки позволяет получать слитки с минимальными отклонениями размеров в их поперечном сечении.

Укрупленные лабораторные исследоQ вания по разработке, технологии и оснастке литья медных слитков в электромагнитном кристаллизаторе, проведенные в Мценском филиале НИИ Гипроцветмеуобработка, показали e что применение предлагаемого уст

ройства при литье слитков из сплавов БрОФ 4,5-0,05; ЛбЗ и 1ГК80-0,5 позволит получать слитки с качественной неокисленной боковой поверхностью, с плотной и химически однородной 0 структурой.

Формула изобретения

I Установка непрерывного или полунепрерывного литья слитков в электромагнитном кристаллизаторе, включающая индуктор, формируюрщй слиток, кольцевой охладитель и электромагнитный экран с установленной на нем обечайкой, в которой размещена крышка с фпанц экранами из огнеупорного, химически инертного к расплаву и немагнитного материала, при этом обечайка и крьЕПка установлены с возможностью перемещения вдоль технологической оси установки, о тличающаяся тем, что, с целью повышения качества и точности геометрических размеров слитка при

литье, обечайка в ее нижней части снабжена внутренним калибрующим выступом, высота которого составляет 1/2-2/3 высоты индуктора и внутренняя рабочая поверхность которого

спрофилирована соответственно проЛи1Ю и размерам готового слитка, а внутренние размеры обечайки на всем /частке выше калибрующего выступа составляют 0,85-1,15 от внутренних размеров обечайки на калибрующем участке, при этом обечайка своим нижним основанием установлена ниже оси индуктора на расстоянии, равном 1/4 - 2/3 его высоты, а кры1ика выполнена в виде распределительной чаши с перфорированной перегородкой.

причем в стенках обечайки и крьапки выполнены сквозные отверстия.

2. Установка поп.1, отличающаяся тем, что обечайка и крышка выполнены из материала с низкой теплопроводностью.

Источники информации, принятые во внимание при экспертизе

1. Авторское свидетельство СССР ло заявке 2503913/02, кл. В 22 D 11/14, 1977.

| название | год | авторы | номер документа |

|---|---|---|---|

| Способ непрерывного литья слитков | 1978 |

|

SU806236A1 |

| Защитно-экранирующее устройство установки непрерывного литья слитков в электромагнитном кристаллизаторе | 1977 |

|

SU854564A1 |

| Установка для непрерывного или полунепрерывного литья слитков в электромагнитном кристаллизаторе | 1976 |

|

SU854563A1 |

| Установка для непрерывного литья заготовок из цветных металлов и сплавов | 1982 |

|

SU1047583A1 |

| СПОСОБ ПРОИЗВОДСТВА СЛИТКОВ МАГНИЕВЫХ СПЛАВОВ | 2001 |

|

RU2190679C1 |

| Способ полунепрерывного литья слитков из алюминиевых сплавов | 2018 |

|

RU2697144C1 |

| КРИСТАЛЛИЗАТОР ДЛЯ НЕПРЕРЫВНОГО ЛИТЬЯ МЕТАЛЛОВ И СПЛАВОВ | 1992 |

|

RU2048966C1 |

| Устройство для непрерывной разливкиметалла | 1974 |

|

SU508332A1 |

| Установка для непрерывного литья слитка | 2024 |

|

RU2822902C1 |

| СПОСОБ ПОЛУЧЕНИЯ МАГНИЕВО-КАЛЬЦИЕВЫХ СПЛАВОВ | 1992 |

|

RU2035520C1 |

Авторы

Даты

1981-02-23—Публикация

1978-03-09—Подача