( СПРЕЙЕР СИСТЕМЫ ВТОРИЧНОГО ОХЛАЖДЕНИЯ УСТАНОВОК НЕПРЕРЫВНОЙ РАЗЛИВКИ МЕТАЛЛОВ

| название | год | авторы | номер документа |

|---|---|---|---|

| Устройство для охлаждения чугуноразливочной конвейерной машины | 1989 |

|

SU1726116A1 |

| Форсунка для водовоздушного охлаждения непрерывнолитых заготовок прямоугольного сечения | 1982 |

|

SU1101326A1 |

| Распылитель для систем охлаждения установок непрерывного и полунепрерывного льтья металлов | 1979 |

|

SU872011A1 |

| УСТРОЙСТВО ДЛЯ ВОДОВОЗДУШНОГО ОХЛАЖДЕНИЯ | 2005 |

|

RU2295579C1 |

| Устройство для изготовления слитка | 1985 |

|

SU1252038A1 |

| Устройство для вторичного охлаждения непрерывного слитка | 1980 |

|

SU969440A1 |

| Устройство для вторичного охлаждения непрерывнолитой заготовки | 1984 |

|

SU1201050A1 |

| Способ охлаждения изделий | 1982 |

|

SU1168609A1 |

| Кристаллизатор для непрерывного литья слитков | 1982 |

|

SU1039641A1 |

| Устройство для охлаждения непрерывно-литых слитков | 1986 |

|

SU1405949A1 |

1

Изобретение относится к черной металлургии, а именно к непрерывной разливке металлов.

По основному авт. св. № 728983 известен спрейер системы вторичного охлаждения установок непрерывной разливки металлов, содержащий цилиндрический полый корпус с диффузорными отверстиями и с системой подвода жидкого охладителя, снабженный цилиндрическим патрубком с отверстиями, установленным внутри корпуса, параллельно его оси и эксцентрично ему, причем отверстия патрубка соосны диффузорным отверстиям корпуса lj.

К недостаткам конструкции этого спрейера относится то, что воздух, подаваемый в цилиндрический патрубок через отверстия, просверленные в нем, недостаточно эффективно распыляет водяной поток, так как воздушный факел плохо организован. Воздушный факел, истекающий из отверстий

патрубка, просверленных в его стенке, обладает пониженной жесткостью (кинeт lЧecкaя энергия воздушной струи на единицу поперечного сечения ее) J и плохо распыляет водяной поток.

Для организации жесткого воздушного факела необходимо, чтобы длина канала сопла была в ,5 раза длиннее его диаметра. Толщина же стенки трубки, из которой изготавливают патрубок составляет 2-3 мм. Даже при минимальном диаметре сопла k-S мм толщина сгенки патрубка должна быть

15 12-16 мм, но спрейер, изготовленный из таких труб будет очень тяжелый и громоздкий. Поэтому для получения жесткого воздушного факела в спрейере, изготовленном из стандартных

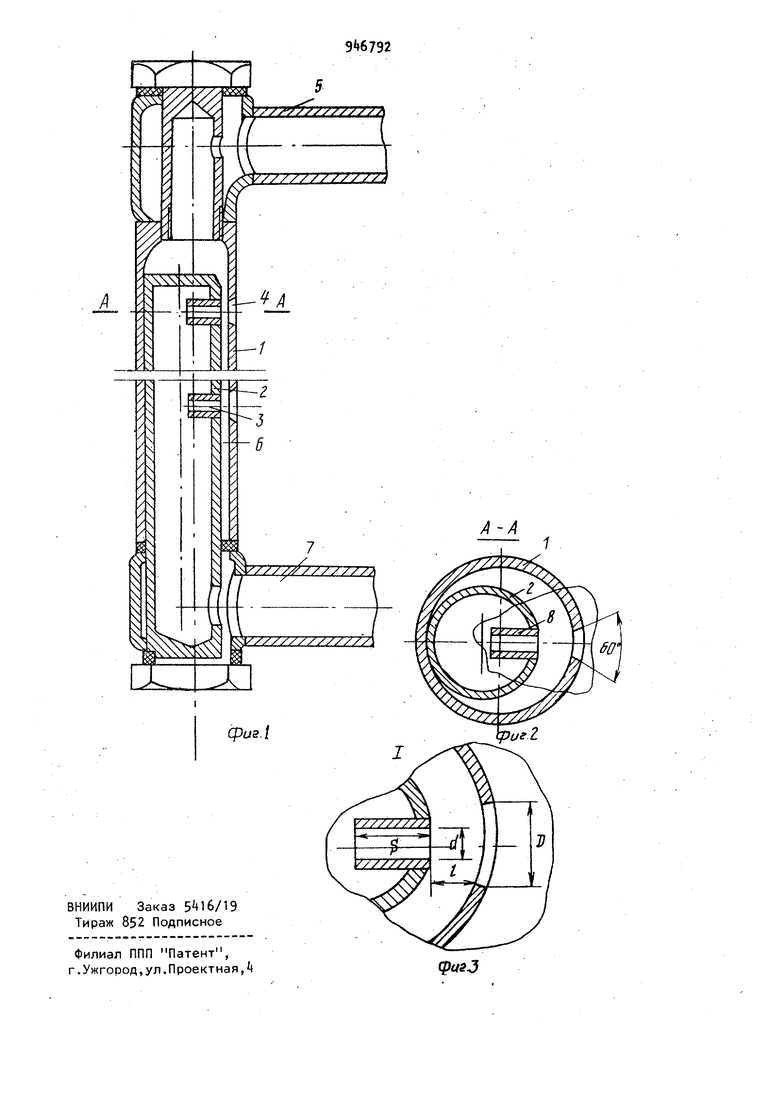

0 труб с толщиной стенки 2-3 мм, длину каналов отверстий патрубка необходимо увеличить, снабдив отверстия патрубка насадками. При малой жесткости воздушного потока водяной поток плохо дробится, и водовоздушный факел также пол чается пониженной жесткости. Это приводит к тому, что скорость охлаж дения слитка мала и необходимо снижать скорость разливки металла. Кро ме того, не только при водяном, но при водоврздушном охлаждении слитка на его поверхности образуется паров рубашка (мелкий сплошной газовый пузырь), препятствующая охлаждению слитка. Более жесткий водовоздушный факел будет эффективно уничтожать на поверхности слитка паровую руба ку и способствовать ускоренному ох лаждению его поверхности, что позвйлит увеличить скорость разливки металла на МНЛЗ. Давление воздуха в цеховых газовых сетях составляет -5 атм. Как п казала практика использования спрей ера, этого давления недостаточно дл эффективного распыления жидкости и быстрого охлаждения слитка. Попытки увеличить жесткость струи путем уве личения давления воздуха не дали положительного результата, так как в этом случае возникает запирание выходных отверстий воздухом с прекращением подачи воды. Ниже приведено доказательство не обходимости и эффективности снабжения отверстий патрубка насадками, а также основные конструктивные раз меры предлагаемого спрейера. Расход (Q) воздуха, истекающего из отверстия или сопла, имеющего площадь (f), зависит от давления (Н) и от вида сопла, учитываемого коэффициентом .T/2H (1) Для отверстий в тонких стенках ,60-0,62, а для насадков 0,,98, т.е. один и тот же расход достигается в случае применения насадка при давлении на 20-251 мень шем, чем в случае отверстия в тонкой стенке. И наоборот, при одном и том же давлении расход воздуха на больше при использовании насадка. Следовательно, пропорциональ но возрастает кинетическая энергия факела и его жесткость в случае применения насадка. Расстояние 6 от среза насадка до отверстия в стенке корпуса, должно быть вполне определенным, зависящим от диаметров отверстий в насадке (d) и в стенке корпуса (D) (. 3) и удовлетворять условию 0,5-1,2 (2) Если разность диаметров менее 0,5 I, то энергия струи на выходе из спрейера будет погашена на 1015% за счет естественного затухания, определяемого по формуле (2) - 0,96- Wo (de/a) В случае, если разность диаметров превышает 1,2С , то возникает явление запирания выходного отверстия воздухом, в результате которого прекращается подача воды на слиток. Цель изобретения - увеличение кинетической энергии воздушного потока для дробления водяной струи. Указанная цель, достигается тем, что цилиндрический патрубок дополнительно снабжен насадками, установленными соосно с отверстиями патрубка и корпуса, причем отношение разности диаметров отверстий корпуса и патрубка к расстоянию от среза насадка до внутренней стенки корпуса составляет 0,5-1 ,2.На фиг. 1 показан спрейер, продольный разрез; на фиг. 2 - сечение А-А на фиг. 1; на фиг. 3 узел 1 на фиг. 2. Спрейер состоит из полого цилиндрического корпуса 1, цилиндрического патрубка 2, жестко закрепленного посредством сварки внутри цилиндрического корпуса 1, полости 3, образовавшуюся между цилиндрическими-поверхностями для смешения охладителя и воздуха. На поверхности цилиндрического корпуса по всей высоте спрейера выполнены диффузорные отверстия k, угол раскрытия которых составляет 6o Цилиндрический корпус 1 соединен посредством резьбы с системой подвода охладителя 5. Отверстия 6 цилиндрического патрубка соосны с диффузорными отверстиями 4 корпуса. Патрубок 2 посредством сварки жестко соединен с каналом 7 подвода воздуха. Отверстия на патрубке снабжены насадками 8. Устройство работает следующим образом. Через трубопровод, соединенный с системой подвода охладителя 5. охладитель, например, воды под давлением 2-3 атм поступает в полость 3- Одновременно через трубопровод, соединенный с каналом 7 подвада воздуха, а цилиндрический патрубок 2 подают под давлением атм воздух, который, попадая через насадки 8 в полость 3 смешивается с водой и в виде воздушно смеси выходит из диффузорного .отверстия, образуя водовоздушный факел, который эффективно охлаждает слиток.

Пример. При скорости разливки металла 0,5 т/мин расход воды на охлаждение слитка составляет 0,02 м /т, расход воздуха - 0,5 внутренний диаметр корпуса - 25 мм, патрубка - 18 мм, диаметр диффузорных отверстий на корпусе - 5 мм (D) , диаметр отверстий на цилиндрическом патрубке - 3 мм (d), длина насадка (S) - 10 мм, расстояние от среза насадки до отверстия в стенке корпуса (F) - 5 мм..

Применение на практике спрейера предлагаемой конструкции позволило уменьшить количество прорывов при разливке металла на МНЛЗ, уменьшить количество трещин на поверхности слитков и за счет этого увеличить выход годного на 0,5, экономический

эффект от применения предлагаемого спрейера. составит 100 тыс. руб. в год.

Формула изобретения

Спрейер системы вторичного охлаждения установок непрерывной разливки металлов по авт. св. Н 728983, о т личаю1Ц ийся тем, что, с целью увеличения кинетической энергии воздушного потока для дробления водяной струи, цилиндрический патру.бок дополнительно снабжен насадками, установленными соосно с отверстиями патрубка и корпуса, причем отношение разности диаметров отверстий корпуса и патрубка к расстоянию от среза насадка до внутренней стенки корпуса составляет 0,5-1,2.

Источники информации, принятые во внимание при экспертизе

Авторы

Даты

1982-07-30—Публикация

1981-02-16—Подача