Изобретение относится к черной металлургии, в частности к разливке стали в изложницы.

Цель изобретения - увеличение выхода годного.

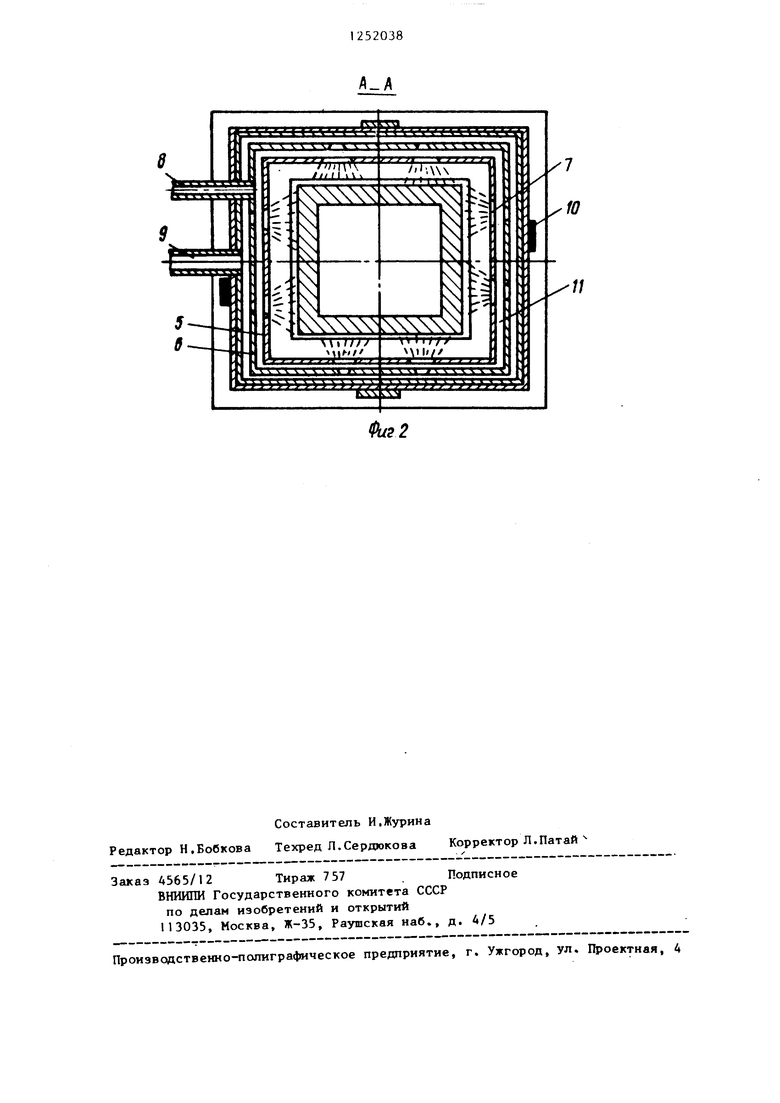

На фиг.1 показан.поддон с изложницей и спрейерами (в поперечном их сечении) снизу и сверху поддона, вид сбоку; на фиг.2 - сечение А-А н а фиг. 1 .

Устройство состоит из поддона 1, установленного на изложнице 2, и водов оздушных спрейеров 3 и А сверху и снизу поддона. Спрейер состоит из

внешней 5 и внутренней 6 труб, в

которых соосно просверлены по периметру спрейера диффузорные отверстия 7. По патрубку 8 во внешнюю трубу 5 подают воду, по патрубку 9 во внутреннюю трубу 6 подают воздух. Спрейер устанавливается на фиксаторы 10, Между внепшей и внутренней трубами имеется зазор 11.

Спрейера выполнены в виде замкнутого контура: один спрейер расположен вокруг граней нижней части излож ниця, а другой - снизу поддона, охлаждая нижнюю его поверхность.

Спрейер работает следующим образом.

Вода, подаваемая по внешней трубе 5, распыляется воздухом, подаваемым по внутренней трубе 6, что обеспечивает мягкое и безопасное охлаждение стенок изложницы и поверхности поддона. Отверстия 7 в спрейере выполнены в виде диффузоров и водо- воздушная струя, истекающая из него расширяется охватьшая большую поверность.

Устройство работает следующим образом.

Поддон, с установленной на него изложницей н снабженной водовоздуш- ными спрейерами, подают в разливочный пролет. Сразу же после окончани налива металла в изложницу в спрейера, установленные в фиксаторах Ю, подают по патрубку 8 воду, а по патрубку 9 - воздух. Вода, протекающая по зазору 11 (дав|;1ение воды 2 ати) распьшяется воздухом (давление 5-6 ати), проходядий по внутренней трубе 6. Получаемая при этом водовоздушная эмульсия мягко охлаждает низ изложницы и поддон. Охлаждение производится в течение

0,5-1,0 ч, после чего отключают воду и воздух.

В сталеплавильных цехах наблюдается задержка вьтпуска из печи готовой плавки из-за того, что не соб ран состав с изложницами для разливки плавки. Применение спрейер- ного водовоздушного охлаждения позволит ускорить охлаждение слитков, быстрее подготовить состав, что исключит простой сталеплавильного агрегата по причине неподготовки состава для разливки плавки.

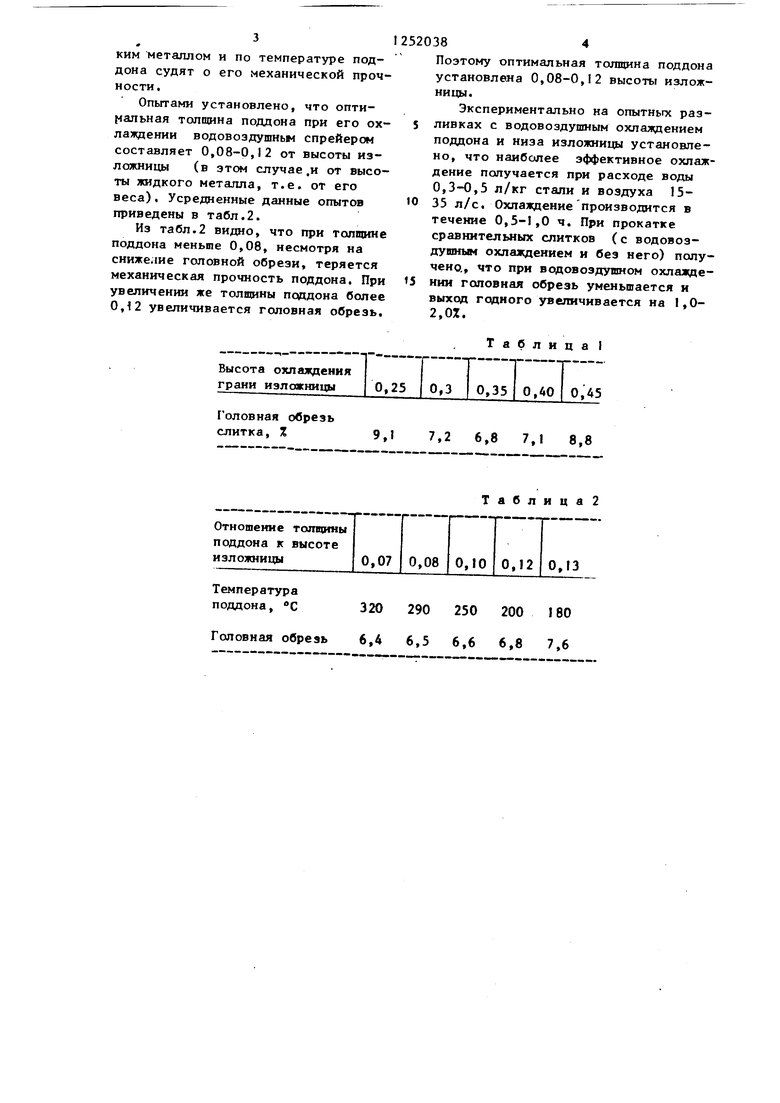

Соотношения определены опытами, проведенными на изложницах 0,5-10 т металла. Установлено, что оптимальная высота охлаждения нижней части каждой грани изложницы составляет 0,3- 0,4 высоты изложницы. Усредненные результаты опытов приведены в табл.1.

Если высота охлаждаемой зоны слитка составляет меньше 0,3 высоты изложницы, то эффект охлаждения низа слитка уменьшается и головная обрезь в слитке увеличивается. Если высота охлаждаемой зоны составляет более 0,4 высоты изложницы, то головная обрезь т акже увеличивается, так как принудительное охлаждение изложницы спрейером охлаждает и жидкий металл в головной части слитка, уменьшая при этом подпитку центральной его зоны.

Соотношение толшяны поддона и высоты изложницы объясняется следующим. Интенсивность охлаждения низа слитка спрейерами,расположенными снизу поддона, в значительной степени зависит от толщины поддона. При очень толстом поддоне принудительный отвод тепла спрейером незначителен и требует большого расхода металла на изготовление поддона, при толстом поддоне может оказаться недостаточная механическая прочность его. В настоящее время толщина поддона составляет 0,15-0,20 от высоты изложницы.

Влияние температуры нагрева поддона на его механическую прочность определяют косвенным путем. Известно, что чугунное изделие не теряет своей механической прочности до тем- пературы нагрева 200-300 с. Поэтому при определении допустимой толщины поддона замеряют температуру его, когда на нем стоит изложница с жид

КИМ металлом и по температуре поддона судят о его механической прочности.

Опытами установлено, что опти- Нальная толщина поддона при его охлаждении водовоэдушньи спрейером составляет 0,08-0,12 от высоты изложницы (в этом случае .и от высоты жидкого металла, т.е. от его веса). Усредненные данные опытов приведены в табл.2.

Из табл.2 видно, что при толщине поддона меньше 0,08, несмотря на снижение головной обрези, теряется механическая прочность поддона. При увеличении же толщины поддона более 0,12 увеличивается головная обрезь.

Высота охлаждения грани изложницы

Головная обрезь слитка, % 9,1

Температура

поддона, С320 290 250 200 ISO

Головная обреэь 6,4 6,5 6,6 6,8 7,6

2520384

Поэтоь«у оптимальная толщина поддона установлена 0,08-0,12 высоты изложницы.

Экспериментально на опытньгх раз- 5 ливках с водовоздущным охлаждением поддона и низа изложницы установлено, что наиболее эффективное охлаждение получается при расходе воды 0,3-0,5 л/кг стали и воздуха 1310 35 л/с. Охлаждение производится в течение 0,5-1,0 ч. При прокатке сравнительных слитков (с водовоз- душным охлаждением и без него) получено., что при водовоздушном охлажде15 НИИ головная обрезь уменьшается и выход гсщного увеличивается на 1,0- 2,OZ.

Таблица I

0,25 0,3

0,35 I О,ДО I 0,45

7,2 6,8 7,1 8,8

Таблица2

Фиг 2

| название | год | авторы | номер документа |

|---|---|---|---|

| УСТАНОВКА ДЛЯ ОБРАБОТКИ ГОЛОВНОЙ ЧАСТИ СЛИТКА В ИЗЛОЖНИЦЕ | 2006 |

|

RU2325968C2 |

| Устройство для разливки стали сверху | 1990 |

|

SU1787661A1 |

| Спрейер системы вторичного охлаждения установок непрерывной разливки металлов | 1981 |

|

SU946792A2 |

| Способ подготовки глуходонных изложниц для сифонной отливки слитков | 1989 |

|

SU1775217A1 |

| Способ получения слитков полуспокойной стали | 1982 |

|

SU1133019A1 |

| СПОСОБ РАЗЛИВКИ МЕТАЛЛА СВЕРХУ И УСТРОЙСТВО ДЛЯ ЕГО ОСУЩЕСТВЛЕНИЯ | 1991 |

|

RU2023528C1 |

| СКВОЗНАЯ УШИРЕННАЯ КНИЗУ ИЗЛОЖНИЦА ДЛЯ СТАЛЬНЫХ СЛИТКОВ | 1999 |

|

RU2167026C1 |

| СПОСОБ ОТЛИВКИ СЛИТКОВ | 1998 |

|

RU2141882C1 |

| Способ получения полого слитка и устройство для его осуществления | 1984 |

|

SU1296283A1 |

| СПОСОБ РАСКИСЛЕНИЯ МАЛОУГЛЕРОДИСТОЙ КИПЯЩЕЙ СТАЛИ | 2005 |

|

RU2309986C2 |

| Трубин К.Г | |||

| и Ойке Г.И | |||

| Металлургия стали | |||

| - М.: Металлургия, 1970, с | |||

| ПЛУГ С ВРАЩАЮЩИМИСЯ РАБОЧИМИ ПОВЕРХНОСТЯМИ | 1925 |

|

SU432A1 |

| Поддон для сквозной изложницы | 1979 |

|

SU891208A1 |

| Машина для добывания торфа и т.п. | 1922 |

|

SU22A1 |

Авторы

Даты

1986-08-23—Публикация

1985-02-11—Подача