(54) СПОСОБ ОБРАБОТКИ КРИВОЛИНЕЙНЫХ ЗУБЬЕВ КОНИЧЕСКИХ И ГИПОИДНЫХ ПЕРЕДАЧ

| название | год | авторы | номер документа |

|---|---|---|---|

| Способ нарезания криволинейных зубьев гипоидных пар | 1991 |

|

SU1814598A3 |

| МЕХАНИЗМ ОБКАТА ЗУБОШЛИФОВАЛЬНОГО СТАНКА | 1992 |

|

RU2068753C1 |

| Способ регулирования длины пятна контакта пары конических колес | 1977 |

|

SU753565A1 |

| СУППОРТЫ ЗУБОФРЕЗЕРНОГО СТАНКА ДЛЯ НАРЕЗАНИЯ ПРЯМОЗУБЫХ КОНИЧЕСКИХ КОЛЕС | 1967 |

|

SU206286A1 |

| СПОСОБ ОБРАБОТКИ ЗУБЧАТЫХ КОЛЕС С КРИВОЛИНЕЙНЫМИ ЗУБЬЯМИ | 1998 |

|

RU2123410C1 |

| Способ обработки зубчатых колес | 1988 |

|

SU1696192A1 |

| СПОСОБ ОБРАБОТКИ ЗУБЬЕВ КОНИЧЕСКИХ КОЛЕС НА СТАНКЕ ДЛЯ ОБРАБОТКИ ЦИЛИНДРИЧЕСКИХ КОЛЕС МЕТОДОМ ОБКАТКИ | 1993 |

|

RU2088386C1 |

| Способ обработки зубчатых колес | 1987 |

|

SU1611609A1 |

| СПОСОБ НЕПРЕРЫВНОГО ИЗГОТОВЛЕНИЯ ПЛОСКИХ ЗУБЧАТЫХ КОЛЕС | 2011 |

|

RU2518818C2 |

| СПОСОБ НАРЕЗАНИЯ КОНИЧЕСКИХ КОЛЕС С КРУГОВЫМИ ПОНИЖАЮЩИМИСЯ ПО ДЛИНЕ ЗУБЬЯМИ | 1965 |

|

SU169983A1 |

1

Изобретение относится к металлообработке, а именно к обработке конических и гипоидных зубчатых колес.

Известен способ обр аботки криволинейных зубьев коническихи гипоидных передач в условиях обката, при котором сооб- 5 щают инструменту поворот вокруг оси, параллельной оси инструмента 1 .

Недостатком известного способа является то, что требуется большое число наладочных перемещений инструмента и из- ,о делия, кроме того, известный способ имеет ограниченный диапазон применения. Он применяется для колес и шестерен обкатных передач в условиях, когда чистовая обработка из сторон зубьев шестерни (выпуклой и вогнутой) производится 15 за отдельный проход, при различных наладочных установках станка.

Цель изобретения - расширение технологических возможностей.

Указанная цель достигается тем, что 20 в процессе обработки колесу сообшают прямолинейное перемещение в направлении оси инструмента, производят угловое перемещение оси колеса относительно оси

поворота инструмента и изменяют расстояние между осью инструмента и осью поворота инструмента.

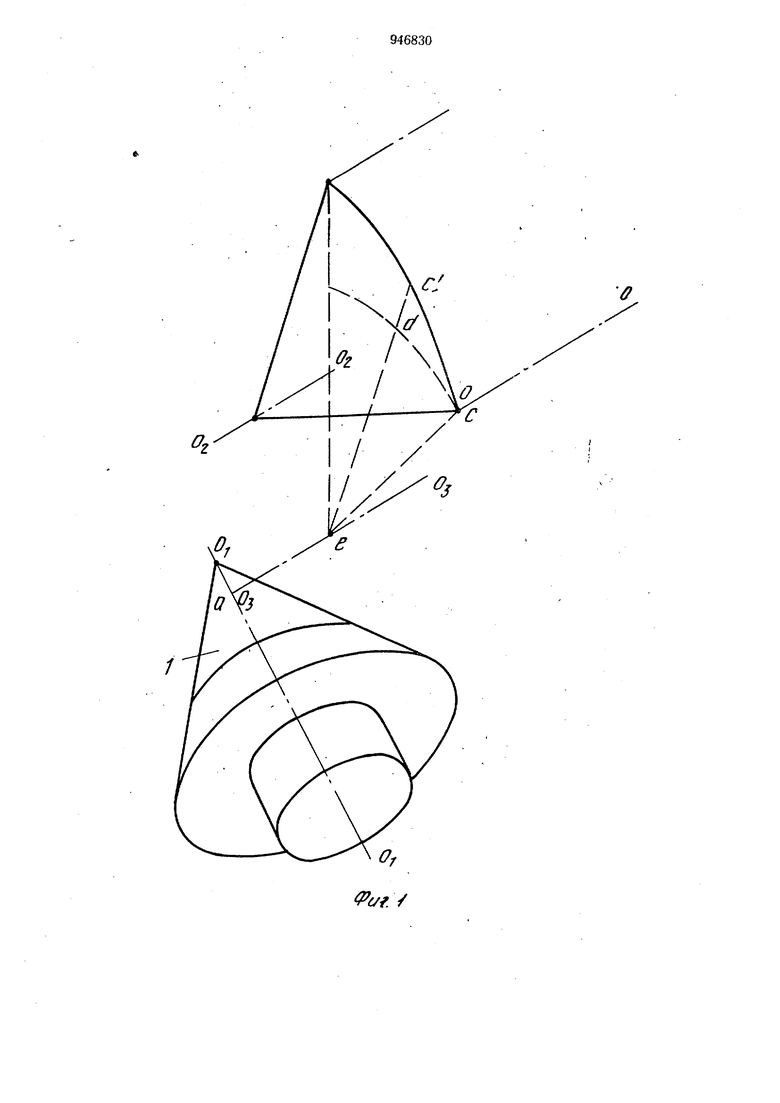

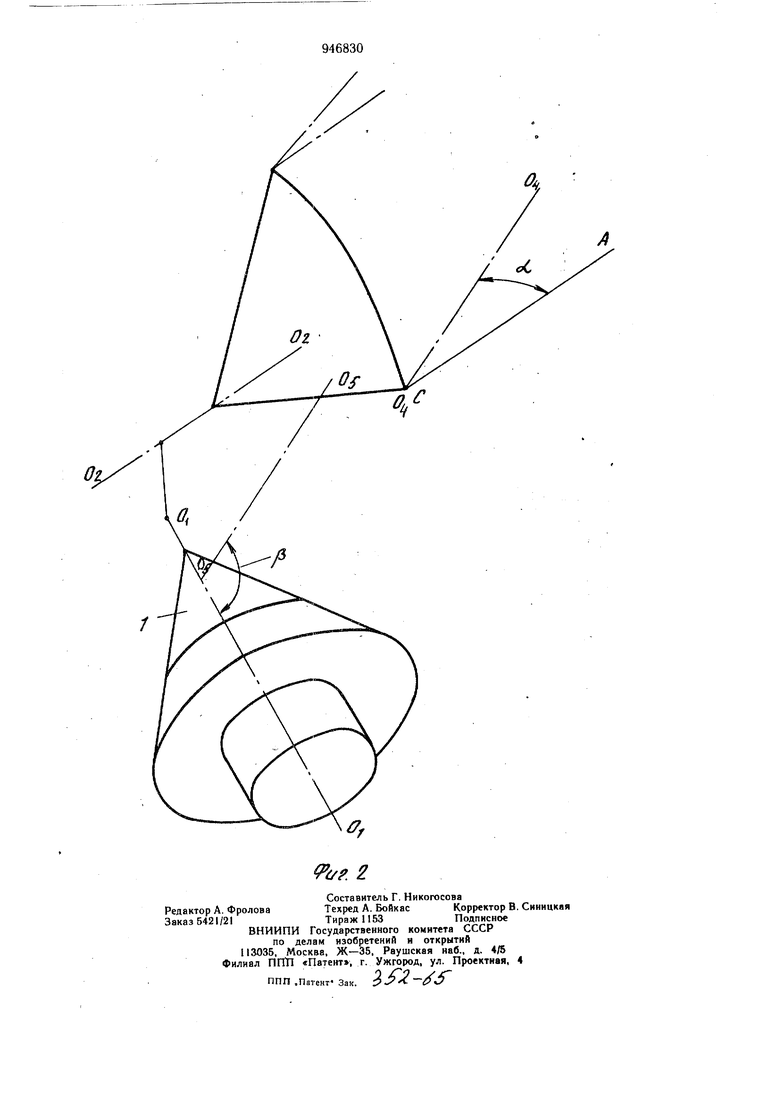

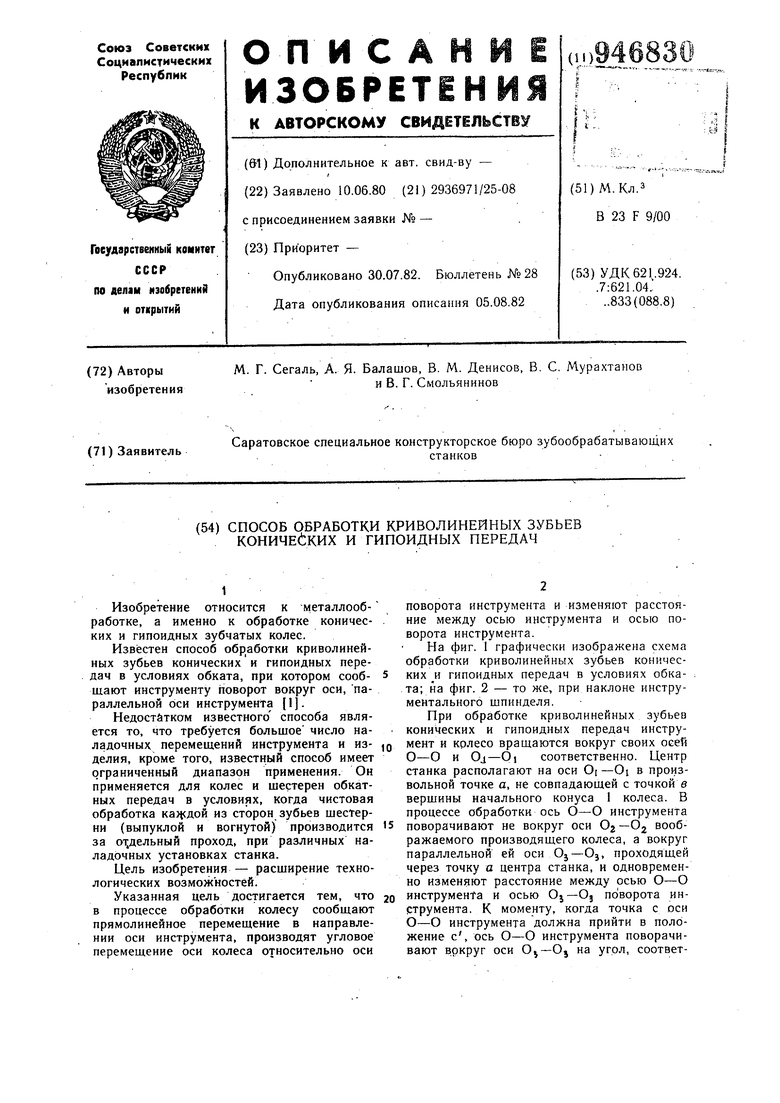

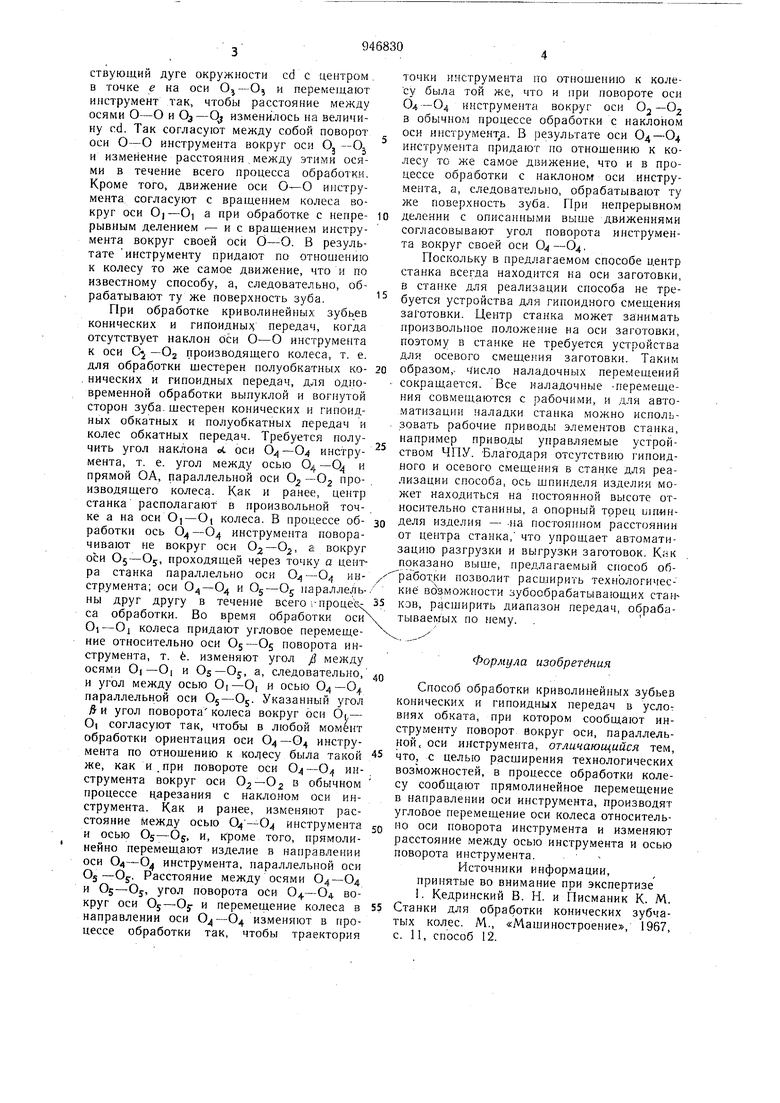

На фиг. 1 графически изображена схема обработки криволинейных зубьев конических и гипоидных передач в условиях обката; на фиг. 2 - то же, при наклоне инструментального шпинделя.

При обработке криволинейных зубьев конических и гипоидных передач инструмент и крлесо вращаются вокруг своих осей О--О и Oj-(Э) соответственно. Центр станка располагают на оси Oi-Oi в произвольной точке а, не совпадающей с точкой в вершины начального конуса 1 колеса. В процессе обработки ось О-О инструмента поворачивают не вокруг оси Oj -Oj воображаемого производящего колеса, а вокруг параллельной ей оси Oj-Oj, проходящей через точку а центра станка, и одновременно изменяют расстояние между осью О-О инструмента и осью Oj-Oj поворота инструмента. К моменту, когда точка с оси О-О инструмента должна прийти в положение с , ось О-О инструмента поворачивают вокруг оси , на угол, соответствующий дуге окружности cd с центром. в точке е на оси О,-О, и перемещают инструмент так, чтобы расстояние между осями О-О и Оз-О изменилось на величину cd. Так согласуют между собой поворот оси О-О инструмента вокруг оси Oj -Oj и изменение расстояния .между этими осями в течение всего процесса обработки. Кроме того, движение оси О-О инструмента согласуют с вращением колеса вокруг оси О|-О а при обработке с непреРЫБНЫМ делением .- и с вращением инструмента вокруг своей оси . В результате инструменту придают по отношению к колесу то же самое движение, что и по известному способу, а, следовательно, обрабатывают ту же поверхность зуба. При обработке криволинейных зубьев конических и гипоидны; передач, когда отсутствует наклон оси О-О инструмента к оси Cj -02 производящего колеса, т. е. для обработки щестерен полуобкатных ко. нических и гипоидных передач, для одновременной обработки выпуклой и вогнутой сторон зуба, щестерен конических и гипоидных обкатных и полуобкатных передач и колес обкатных передач. Требуется получить угол наклона «х. оси О - О инструмента, т. е. угол между осью 64 -О и прямой ОА, параллельной оси Oj -Oj производящего колеса. Как и ранее, центр станка располагают в произвольной томке а на оси колеса. В процессе обработки ось инструмента поворачивают не вокруг оси Ojj-О;, а вокруг оси 05-Oj, проходящей через точку а центра станка параллельно оси О)-0 инструмента; оси и Og-О параллельны друг другу в течение всего .-процев са обработки. Во время обработки оси О)-Oj колеса придают угловое перемещение относительно оси Oj-Oj поворота инструмента, т. ё. изменяют угол / между осями О|-О и Os-Oj, а, следовательно, и угол между осью О|-0( и осью . параллельной оси Oj-Oj. Указанный угол Д и угол поворота колеса вокруг оси Oi,- О| согласуют так, чтобы в любой момент обработки ориентация оси 04-04 инструмента по отношению к колесу была такой же, как и.при повороте оси 04-О/ инструмента вокруг оси в обычном процессе нарезания с наклоном оси инструмента. Как и ранее, изменяют расстояние между осью инструмента и осью Os-Оу, и, к:роме того, прямолинейно перемещают изделие в направлении оси О4-О инструмента, параллельной оси Од -Oj-. Расстояние между осями 04-Од и Og-Оу, угол поворота оси 0.-О. вокруг оси 05-Оу и перемецление колеса в направлении оси изменяют в процессе обработки так, чтобы траектория ТОЧКИ инструмента по отнощению к колесу была той же, что и при повороте оси О4 - О4 инструмента вокруг оси в обычном процессе обработки с наклоном оси инструмент/. В результате оси 04-04 инструмента придают по отнощению к колесу то же са.мое движение, что и в процессе обработки с наклоном оси инструмента, а, следовательно, обрабатывают ту же поверхность зуба. При непрерывном делении с описанными выше движениями согласовывают угол поворота инструмента вокруг своей оси . Поскольку в предлагаемом способе центр станка всегда находится на оси заготовки, в станке для реализации способа не требуется устройства для гипоидного смещения заготовки. Центр станка может занимать произвольное положение на оси заготовки, поэтому в станке не требуется устройства для осевого смещения заготовки. Таким образом,, чнсло наладочных перемещений сокращается. Все наладочные -перемещения совмещаются с рабочими, и для авто.матизации наладки станка можно использовать рабочие приводы элементов станка, например приводы управляемые устройством ЧПУ. Благодаря отсутствию гипоидного и осевого смещения в станке для реализации способа, ось шпинделя изделия может находиться на постоянной высоте относительно станины, а опорный торец шпинделя изделия - -tia постоянном расстоянии от центра станка, что упрощает автоматизацию разгрузки и выгрузки заготовок. Как показано выше, предлагаемый способ обработки позволит расширить технологические вс зможности зубообрабатывающих станков, расширить диапазон передач, обрабатываемых по нему. Формула изобретения Способ обработки криволинейных зубьев конических и гипоидных передач в услот ВИЯХ обката, при котором сообщают инструменту поворот Вокруг оси, параллельной, оси инструмента, отличающийся тем, что, с целью расширения технологических возможностей, в процессе обработки колесу сообщают прямолинейное перемещение в направлении оси инструмента, производят угловое перемещение оси колеса относительно оси поворота инструмента и изменяют расстояние между осью инструмента и осью поворота инструмента. Источники информации, принятые во внимание при экспертизе I. Кедрипский В. Н. и Писманик К. М. Станки для обработки конических зубчатых колес. М., «Мащипостроение, 1967, с. 11, способ 12.

о

Авторы

Даты

1982-07-30—Публикация

1980-06-10—Подача