(54) СПОСОБ СВАРКИ СЛОИСТЫХ ИЗДЕЛИЙ

| название | год | авторы | номер документа |

|---|---|---|---|

| СПОСОБ СВАРКИ КОРПУСНЫХ КОНСТРУКЦИЙ ИЗ АЛЮМИНИЕВЫХ СПЛАВОВ | 1996 |

|

RU2089364C1 |

| Способ изготовления стальной осесимметричной сварной конструкции | 2016 |

|

RU2626116C1 |

| Способ сварки плавлением алюминия со сталью | 1991 |

|

SU1797540A3 |

| СПОСОБ СВАРКИ ПЛАВЛЕНИЕМ АЛЮМИНИЯ СО СТАЛЬЮ | 1992 |

|

RU2049615C1 |

| СПОСОБ СВАРКИ НЕПЛАВЯЩИМСЯ ЭЛЕКТРОДОМ АЛЮМИНИЕВЫХ СПЛАВОВ | 2018 |

|

RU2699493C1 |

| Способ сварки деталей из алюминиевого сплава | 2022 |

|

RU2784438C1 |

| СПОСОБ ИМПУЛЬСНО-ДУГОВОЙ СВАРКИ ПЛАВЯЩИМСЯ ЭЛЕКТРОДОМ АЛЮМИНИЕВО-МАГНИЕВОГО СПЛАВА | 2021 |

|

RU2789951C1 |

| СПОСОБ ЭЛЕКТРОННО-ЛУЧЕВОЙ СВАРКИ РАЗНОТОЛЩИННЫХ ДЕТАЛЕЙ ИЗ АЛЮМИНИЕВЫХ СПЛАВОВ | 2024 |

|

RU2837932C1 |

| СПОСОБ ИМПУЛЬСНО-ДУГОВОЙ СВАРКИ ПЛАВЯЩИМСЯ ЭЛЕКТРОДОМ АЛЮМИНИЕВЫХ СПЛАВОВ | 2013 |

|

RU2553769C2 |

| Способ дуговой сварки | 1983 |

|

SU1110575A1 |

1

Изобретение относится к сварке металлических конструкций, в частности угловых соединений слоистых элементов или слоистого со сплошным элементом из благородных металлов и их сплавов, и может быть использовано при изготовлении стеклоплавильных сосудов, предназначенных для выработки стеклянного волокна.

Известен способ стыковой сварки слоистых изделий, при котором кромки слоистого элемента собирают, наплавляют, чтобы исключить образование полостей между слоями, механически обрабатывают, формируя соответствующую разделку будущего щва, и сваривают 1.

.Однако этот способ не предназначен для получения сварных соединений.

Цель изобретения - повыщение качества швов при сварке угловых соединений, при котором один из элементов выполнен сплощным.

Поставленная цель достигается тем, что в способе сварки слоистых изделий торцы слоев устанавливают со смещением так, чтобы слой, обращенный наружу угла, имел минимальную длину, а на сплощном

элементе выполняют скос и устанавливают его острым углом в сторону слоистого элемента.

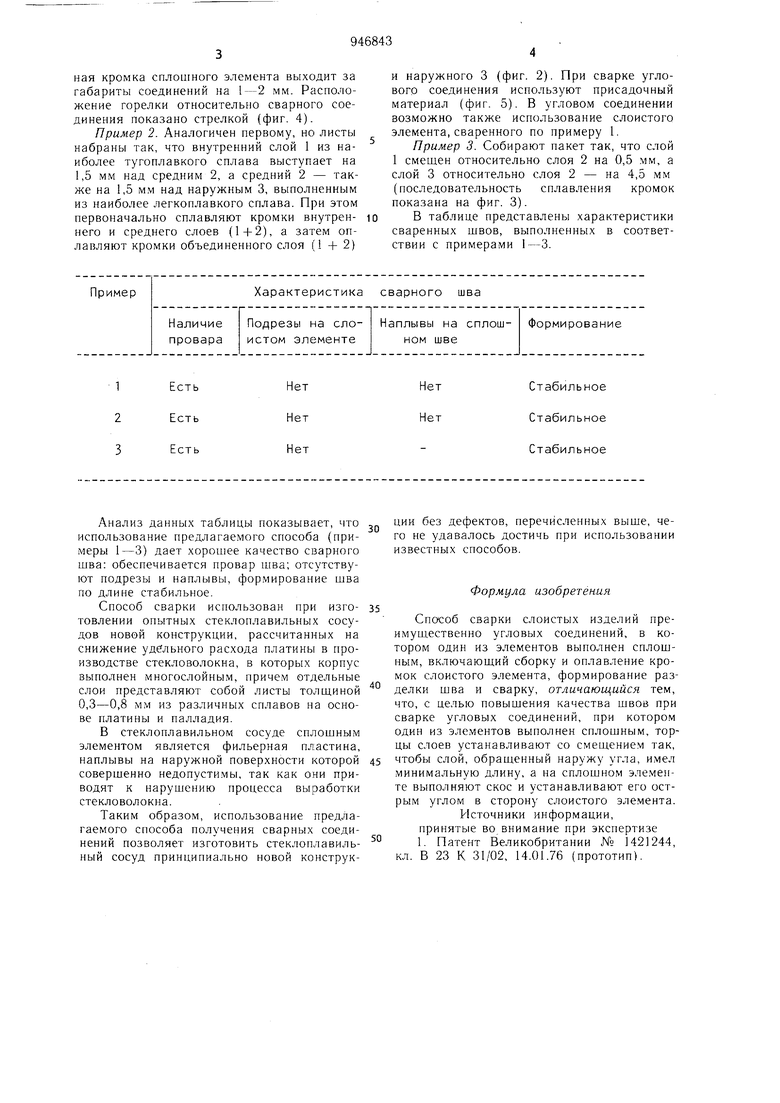

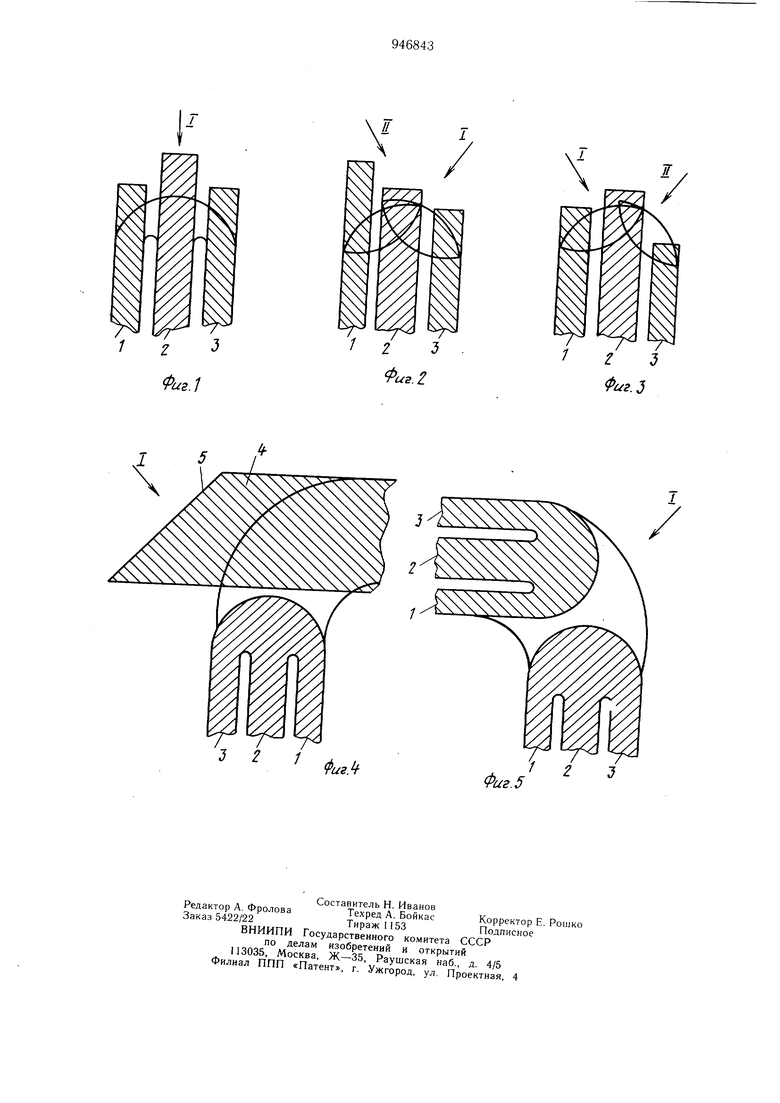

На фиг. 1-3 изображены варианты сборки слоистых элементов и линии оплавления

кромок; на фиг. 4 - схема сборки углового соединения, в котором один из элементов слоистый; на фиг. 5 - схема сборки углового соединения двух слоистых элементов. На чертеже обозначены внутренний 1,

10 средний 2 и наружный 3 слои элемента; сплошной элемент 4 углового соединения; скос сплошного элемента 5; положения I, Н сварочной горелки (плазмотрона).

Пример 1. Берут три металлических листа 1, 2 и 3 (фиг. 1) одного и того же сплава толщиной (мм) 0,4; 0,8 и 0,4 соответственно. Собирают пакет так, что средний слой возвышается над наружным и внутреннним слоем на 1,5 мм.. Кромки сплавляют за 1 проход (показано стрелкой) путем преимущественного сплавления слоя 2. На сплошном элементе 4 толщиной 3 мм выполняют скос 5, -который при сборке углового соединени устанавливают острым углом в сторону слоистого элемента, при этом скошенная кромка сплошного элемента выходит за габариты соединений на 1-2 мм. Расположение горелки относительно сварного соединения показано стрелкой (фиг. 4).

Пример 2. Аналогичен первому, но листы набраны так, что внутренний слой 1 из наиболее тугоплавкого сплава выступает на 1,5 мм над средним 2, а средний 2 - также на 1,5 мм над наружным 3, выполненным из наиболее легкоплавкого сплава. При этом первоначально сплавляют кромки внутреннего и среднего слоев (1-ь2), а затем оплавляют кромки объединенного слоя ( +2)

Нет

Есть Нет

Есть

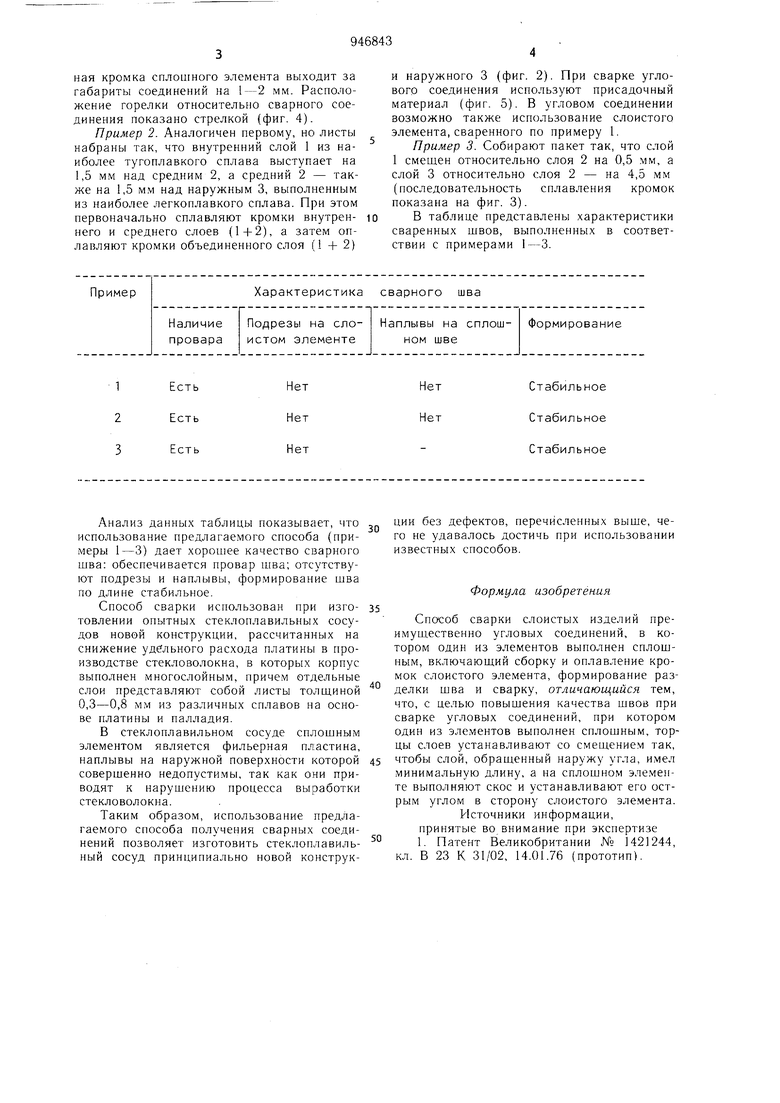

Есть Нет Анализ данных таблицы показывает, что использование предлагаемого способа (примеры 1-3) дает хорошее качество сварного шва: обеспечивается провар шва; отсутствуют подрезы и наплывы, формирование шва по длине стабильное. Способ сварки использован при изготовлении опытных стеклоплавильных сосудов новой конструкции, рассчитанных на снижение уд(льного расхода платины в производстве стекловолокна, в которых корпус выполнен многослойны.м, причем отдельные слои представляют собой листы толпдиной 0,3-0,8 мм из различных сплавов на основе платины и палладия. В стеклоплавильном сосуде сплошным элементом является фильерная пластина, наплывы на наружной поверхности которой совершенно недопустимы, так как они приводят к нарушению процесса выработки стекловолокна. Таким образом, использование предлагаемого способа получения сварных соединений позволяет изготовить стеклоплавильный сосуд принципиально повой конструки наружного 3 (фиг. 2). При сварке углового соединения используют присадочный материал (фиг. 5). В угловом соединении возможно также использование слоистого элемента,сваренного по примеру 1.

Пример 3. Собирают пакет так, что слой 1 смещен относительно слоя 2 на 0,5 мм, а слой 3 относительно слоя 2 - на 4,5 мм (последовательность сплавления кромок показана на фиг. 3).

В таблице представлены характеристики сваренных швов, выполненных в соответствии с примерами 1-3.

Стабильное Стабильное Стабильное ции без дефектов, перечисленных выше, чего не удавалось достичь при использовании известных способов. Формула изобретения Способ сварки слоистых изделий преимушествепно угловых соединений, в котором один из элементов выполнен сплошным, включающий сборку и оплавление кромок слоистого элемента, формирование разделки шва и сварку, отличающийся тем, что, с целью повышения качества швов при сварке угловых соединений, при которо.м один из элементов выполнен сплошным, торцы слоев устанавливают со смещением так, чтобы слой, обращенный наружу угла, имел минимальную длину, а на сплошном элементе выполняют скос и устанавливают его острым углом в сторону слоистого элемента. Источники информации, принятые во внимание при экспертизе 1. Патент Великобритании № 1421244, кл. В 23 К 31/02, 14.01.76 (прототип).

Физ.

Авторы

Даты

1982-07-30—Публикация

1980-08-19—Подача