.

Изобретение относится к дуговой сварке неплавящимся электродом с использованием защитных газов и может быть применено в различных отраслях машиностроения (авиастроении, химическом машиностроении, радиопромьшленности и т.д.) для сварки преимущественно разнородных сплавов на основе меди.

Известен способ дуговой сварки угловых и торцовых соединений 1.

Получить стыковые швы таких соединений не вызывает особых затруднений, если детали имеют одинаковые 1 физико-химические свойства, одинаковую толщину, превьш1ающую размеры пятна нагрева источника теплоты.

Однако при сварке деталей, материалы которых имеют разные физикохимические свойства и толщины, получить швы удовлетворительного качества известным способом не представляется возможным, так как кромк таких швов несимметричны в отношении отвода тепла. Односторонний сток тепла ведет к разогреву кромки тонкой детали и ее подплавлению. Жидкотекучий металл ванны натекает на боковую поверхность образцов, в результате чего образуются боковые усиления шва (наплывы). Этим вы вано образование выпуклой-линии сплавления металла шва с основньпч металлом. В итоге шов формируется с заниженным значением участка сплоности в критическом сечении, что недопустимо при эксплуатации изделий.

Наиболее близким к предлагаемому по технической сущности к достигаемому эффекту, является способ дуговой сварки деталей разных толщин, при котором на более тонкую деталь устанавливают теплоотводяший экран что позволяет производить сварку толстостенных деталей с тонкостенными и различной их теплопроводностью С2.

Однако известный способ характеризуется тем, что он совершенно непригоден к сварке угловых и торцовы соединений, а наличием преграды (тешюотводящего экрана) на пути распространения газовой струи, приводящей к ее разрушен ию, что отрицательно сказывается на качестве , защиты переплавляемого дугой металла и его формировании из-за дополнительной турбулизации потока при взаимодействии его с экраном.

105752

Цель изобретения - повьшгение качества сварных соединений путем улучшения условий формирования шва при сварке угловых и торцовых соьди5 нений.

Поставленная цель достигается тем, что согласно способу дуговой сварки деталей различных толщин, при котором на более тонкую деталь 10 устанавливают теплоотводящий экран,

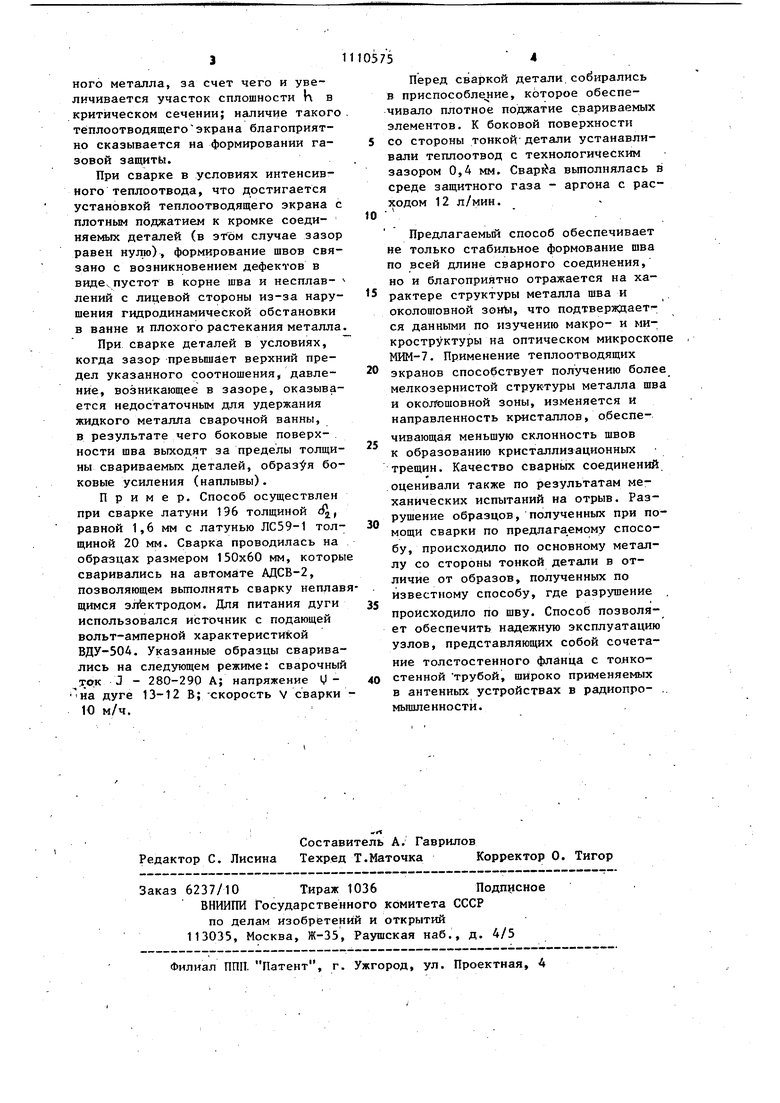

последний устанавливают с зазором к поверхности тонкостенной детали, равным 0,2-0,35 ее толщины, на одном уровне со свариваемыми кромками.. 5 На чертеже представлена схема, поясняющая предлагаемый способ. На чертеже приняты следующие обозначения: сварочная горелка 1, поток 2 защитного газа; теплоотводя20 щий экран 3, сборочно-сварочное приспособление А; свариваемые детали 5 и 6, сварной шов 7, толщины с и cTi свариваемых деталей, участок li сплош ности.

Перед сваркой детали 5 и 6 собираются в сборочно-сварочном приспособлении 4. Со стороны более тонкой детали устанавливают теплоотводя-щий экран 3 с технологическим зазором к боковой поверхности. Величина, зазора выбирается в пределах 0,2-0,35 толщины тонкой детали. С целью благоприятного растекания потока защит;Ного газа 2 необходимо, чтобы торцо5 вые поверхности свариваемых кромок и экрана находились на одном уровне в горизонтальной плоскости.

В процессе сварки качественное формирование шва 7 со стороны детали

0 меньшей толщины достигается за счет следующих факторов: в указанном вьше зазоре из-за термического расширения газа создается воздушная подушка с повьш/еннымдавлением,величина кото5 рого способна противодействовать силе тяжести расплавленного металла, не давая ему натекать на подплавленные кромки тонкой детали. Эластичная воздушная подушка не нарушает гидро0 динамическую обстановку в сварочной ванне; введение охлаждающих элементов позволяет обеспечить.более благоприятную схему теплоотвода от периферийных участков ванны со сторо5 ны тонкой детали и предотвратить

появление наплывов. Одновременно изменяется и форма линии сплавления, становясь вогнутой в сторону основного металла, за счет чего и увеличивается участок сплошности К в критическом сечении; наличие такого тёплоотводящегоэкрана благоприятно сказывается на формировании газовой защиты. При сварке в условиях интенсивного теплоотвода, что достигается установкой теплоотводящего экрана с плотным поджатием к кромке соединяемьк деталей (в этом случае зазор равен нулю), формирование швов связано с возникновением дефектов в виде,пустот в корне шва и несплавлений с лицевой стороны из-за нарушения гидродинамической обстановки в ванне и плохого растекания металла При сварке деталей в условиях, когда зазор превышает верхний предел указанного соотношения, давление, возникающее в зазоре, оказывается недостаточным для удержания жидкого металла сварочной ванны, в результате чего боковые поверхности шва выходят за пределы толщины свариваемых деталей, образуя боковые усиления (наплывы). Пример. Способ осуществлен при сварке латуни 196 толщиной d равной 1,6 мм с латунью ЛС59-1 толщиной 20 мм. Сварка проводилась на образцах размером 150x60 мм, которы сваривались на автомате АДСВ-2, позволяющем вьшолнять сварку неплав щимся электродом. Для питания дуги использовался источник с подающей вольт-амперной характеристикой ВДУ-504. Указанные образцы сваривались на следующем режиме: сварочный док Л - 280-290 А; напряжение У на дуге 13-12 В; -скорость V сварки 10 м/ч. 5 4 Перед сваркой детали.собирались в приспособление, которое обеспечивало плотное поджатие свариваемых элементов. К боковой поверхности со стороны тонкой детали устанавливали теплоотвод с технологическим зазором 0,4 мм. Свар1 а вьтолнялась в среде защитного газа - аргона с расходом 12 л/мин. Предлагаемый способ обеспечивает не только стабильное формование шва по всей длине сварного соединения, но и благоприятно отражается на характере структуры металла шва и околошовной зон1, что подтверждает ся данными по изучению макро- и микроструктуры на оптическом микроскопе МИМ-7. Применение теплоотводящих экранов способствует получению более мелкозернистой структуры металла шва и околйшовной зоны, изменяется и направленность кристаллов, обеспечивающая меньшую склонность швов к образованию кристаллизационных трещин. Качество сварных соединений, оценивали также по результатам механических испытаний на отрыв. Разрушение образцов, полученных при помощи сварки по предлагаемому способу, происходило по основному металлу со стороны тонкой детали в отличие от образов, полученных по известному способу, где разрушение . происходило по шву. Способ позволяет обеспечить надежную эксплуатацию узлов, представляющих собой сочетание толстостенного фланца с тонкостенной трубой, широко применяемых в антенных устройствах в радиопро- .. мышленностй.

| название | год | авторы | номер документа |

|---|---|---|---|

| Способ односторонней стыковой электродуговой сварки | 1977 |

|

SU727362A1 |

| Способ дуговой точечной сварки | 1990 |

|

SU1729712A1 |

| СПОСОБ ДУГОВОЙ СВАРКИ ДЕТАЛЕЙ С БОЛЬШОЙ РАЗНИЦЕЙ ТОЛЩИН | 2003 |

|

RU2231431C1 |

| СПОСОБ СВАРКИ ДЕТАЛЕЙ РАЗЛИЧНОГО ДИАМЕТРА И РАЗНОЙ ТОЛЩИНЫ | 2014 |

|

RU2572435C2 |

| Способ электронно-лучевой сварки тонкостенных трубчатых деталей | 2021 |

|

RU2766615C1 |

| СПОСОБ АВТОМАТИЧЕСКОЙ СВАРКИ НЕПЛАВЯЩИМСЯ ЭЛЕКТРОДОМ | 2017 |

|

RU2650463C1 |

| Способ соединения трубы с концевой деталью и устройство для его осуществления | 1980 |

|

SU944838A1 |

| СПОСОБ СВАРКИ КОРПУСНЫХ КОНСТРУКЦИЙ ИЗ АЛЮМИНИЕВЫХ СПЛАВОВ | 1996 |

|

RU2089364C1 |

| СПОСОБ СВАРКИ ДЕТАЛЕЙ РАЗНОЙ ТОЛЩИНЫ ИЗ РАЗНОРОДНЫХ МЕТАЛЛОВ | 2013 |

|

RU2552823C2 |

| Способ формирования шва при сварке | 1981 |

|

SU1058754A1 |

СПОСОБ ДУГОВОЙ СВАРКИ, преимущественно деталей разных толщин, при котором на более тонкую деталь устанавливают теплоотводящий экран, о-тличающийся тем, что, с целью повьшения качества сварных соединений путем улучшения условия формирования шва при сварке угловых и торцовых соединений, теплоотводящий экран устанавливают с зазором к поверхности тонкостенной детали, равным 0,2-0,35 ее толщины, на одном уровне со свариваемыми кром ками. § . г ff. ysfffi) ;л

| Печь для непрерывного получения сернистого натрия | 1921 |

|

SU1A1 |

| Технология электрической сварки плавлением.Под ред | |||

| Б.Е.Патона | |||

| М., Машгиз,1962, с | |||

| Приспособление для удаления таянием снега с железнодорожных путей | 1920 |

|

SU176A1 |

| Аппарат для очищения воды при помощи химических реактивов | 1917 |

|

SU2A1 |

| СПОСОБ ДУГОВОЙ СВАРКИ | 0 |

|

SU186052A1 |

| Прибор для равномерного смешения зерна и одновременного отбирания нескольких одинаковых по объему проб | 1921 |

|

SU23A1 |

Авторы

Даты

1984-08-30—Публикация

1983-01-06—Подача