1

Изобретение относится к электрофизическим и электрохимическим методам обработки .металлов и может быть использовано для электрохимического формирования плоских эле.ментов печатных схем плат, широко применяемых в приборостроении.

Известен способ электрохимического формирования плоских элементов печатной схемы в электропроводящем материале печатной платы путем анодного растворения электропроводяп его материала открытых ю участков платы и протекания в нем технологического тока при экранировке оста.тьного поля платы изоляционными участками электрода-инструмента, выступающими над рабочими участками на величину межэлектродиого зазора и контактирующими с обрабатываемой поверхностью платы. Электродинструмент может быть плоской формы или в случае реализации движения обката - цилиндрической.

Известен способ изготовления электро- 20 да-инструмента для осуществления способа электрохимического формирования плоских элементов печатной схемы в электропроводящем материале печатной платы, включающий выполнение проводящих рабочих участков и экранирующих изоляционных участKOR с обеспечение.м между ними требуемого из условий сохранения в процессе обработки межэлектродного зазора перепада высот.

Рисунок .может быть образован на .мягкой пластине или фольге из металла с частью внешней поверхности, снятой на определенную глубину, приче.м такие полости заполнены заранее подобранным диэлектрически.м материалом, например изолирующей смолой 1 .

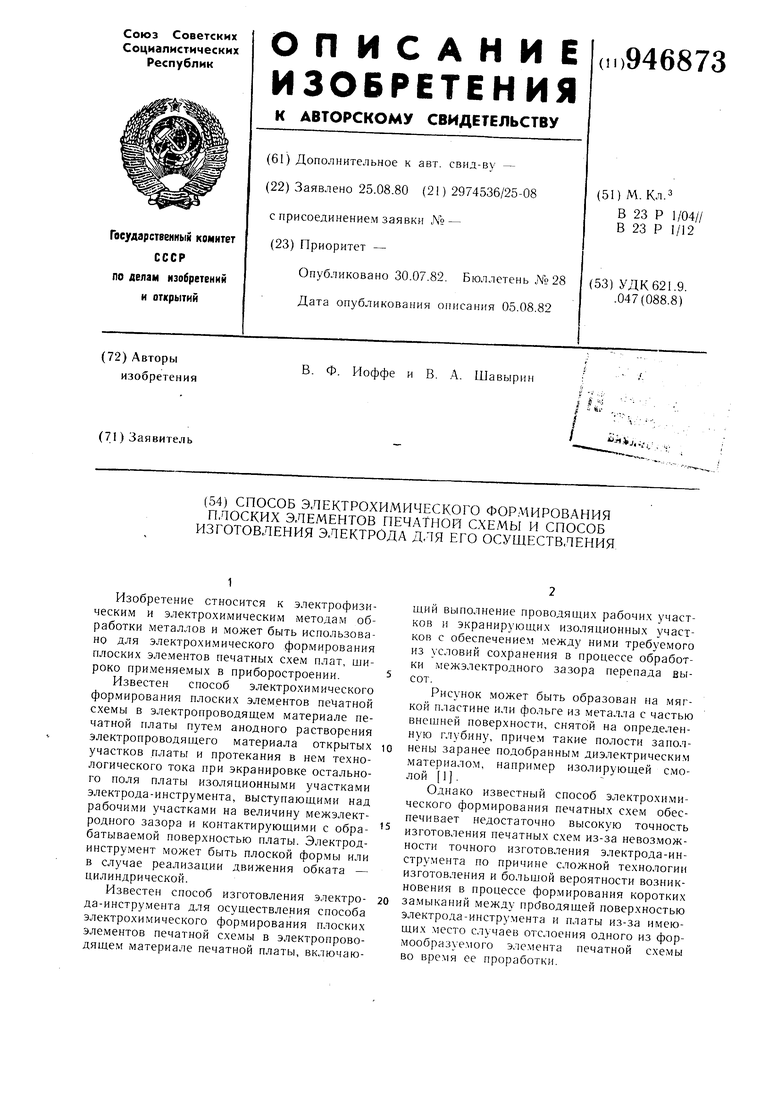

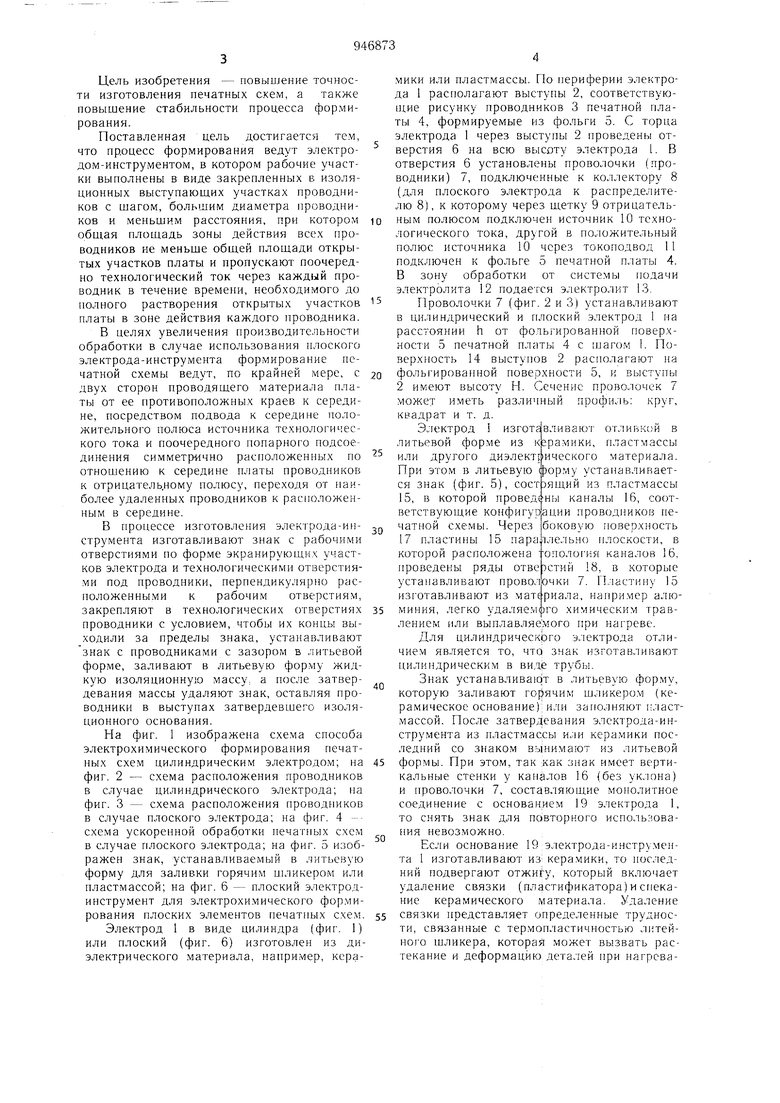

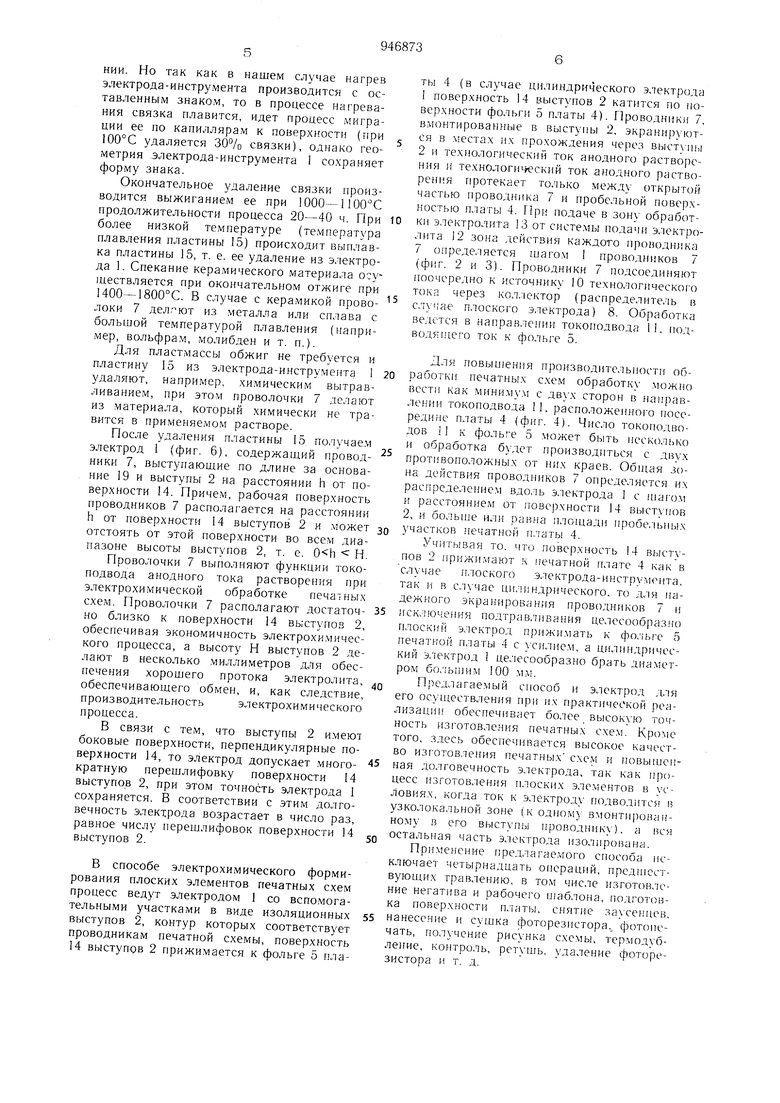

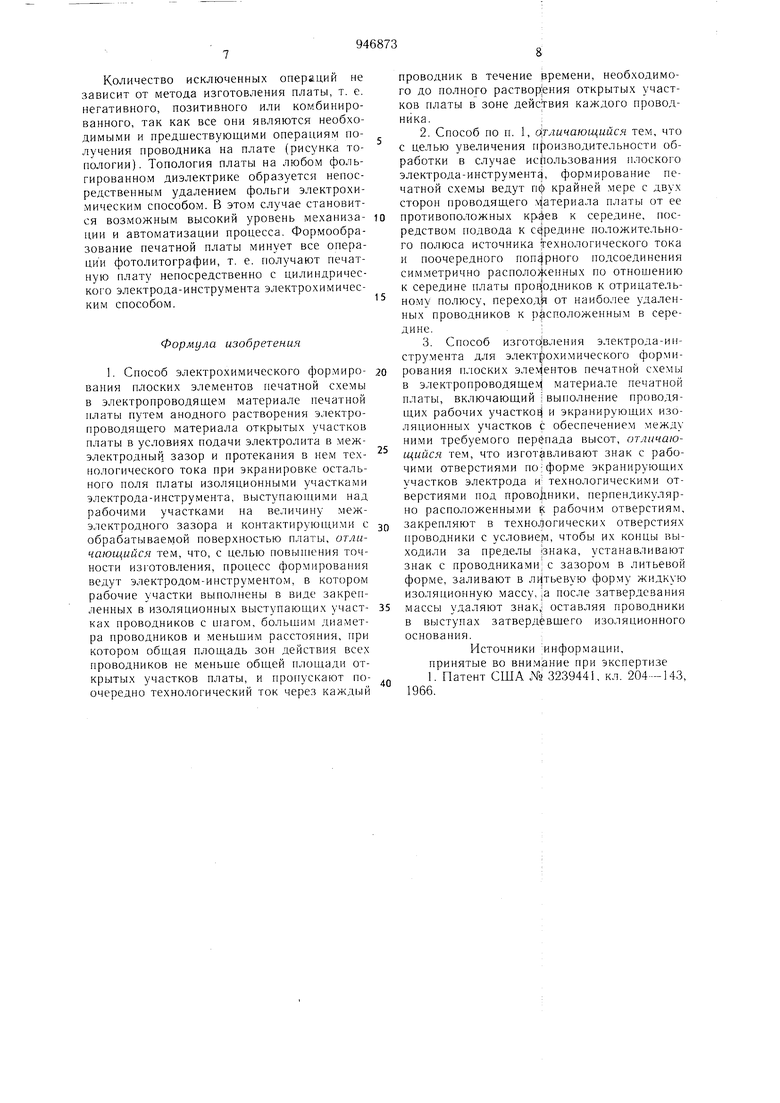

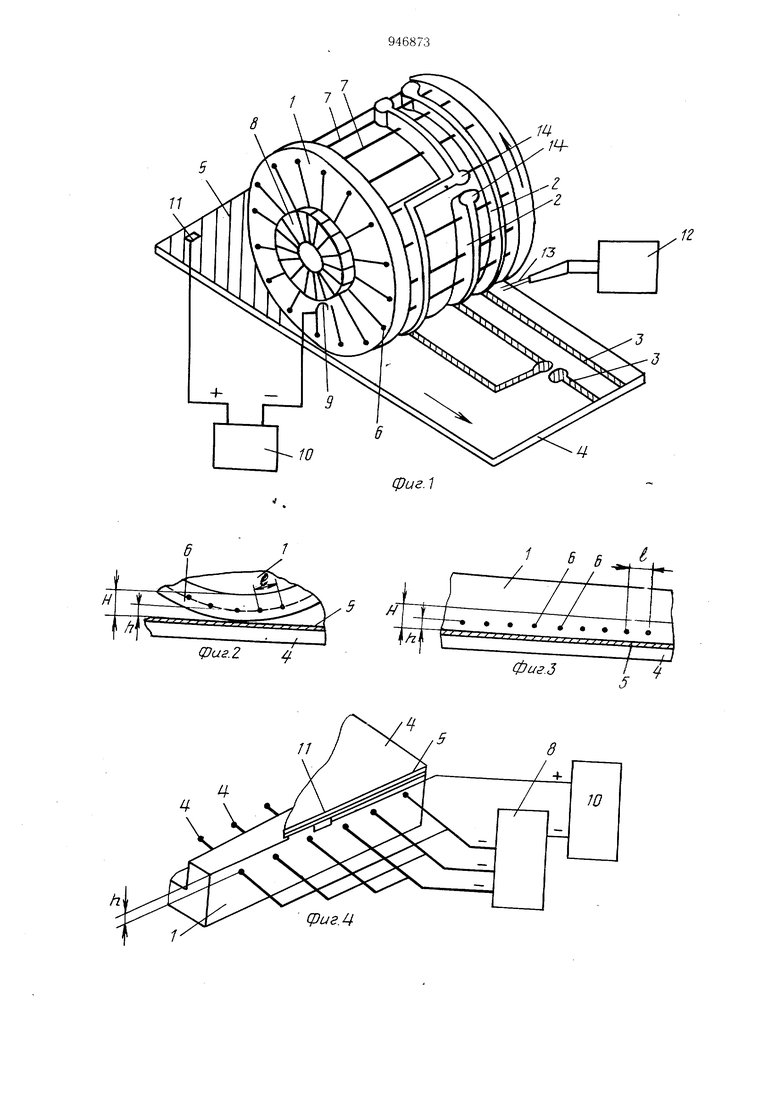

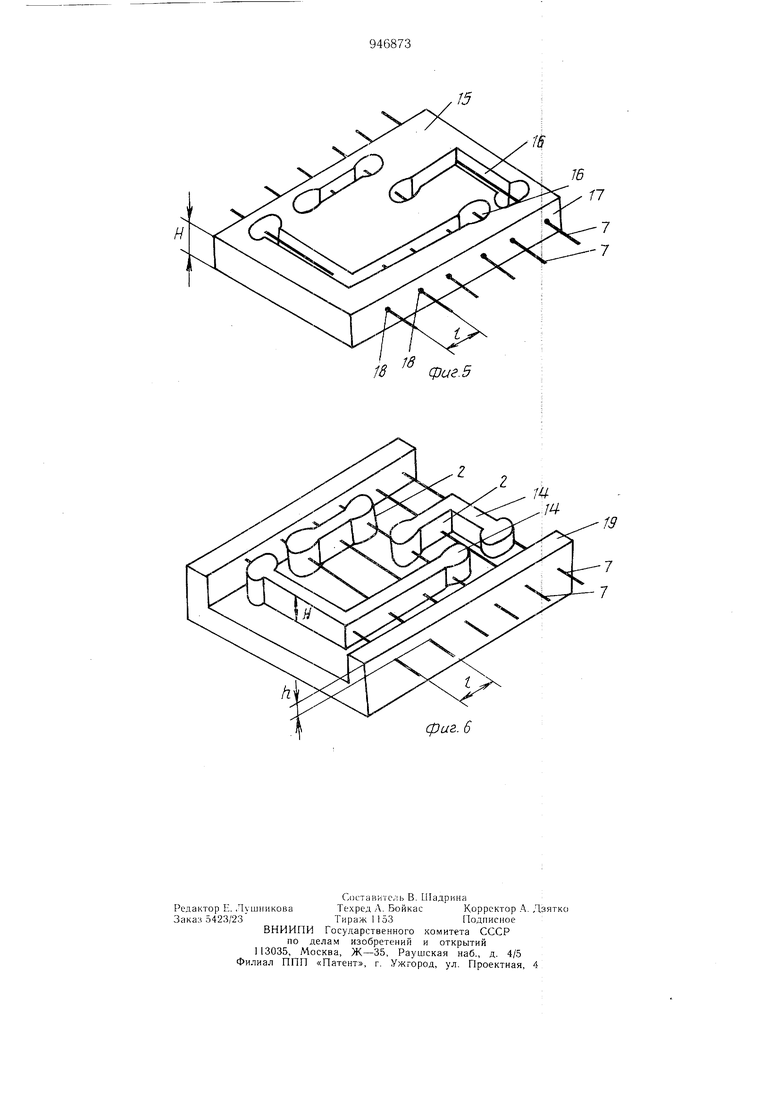

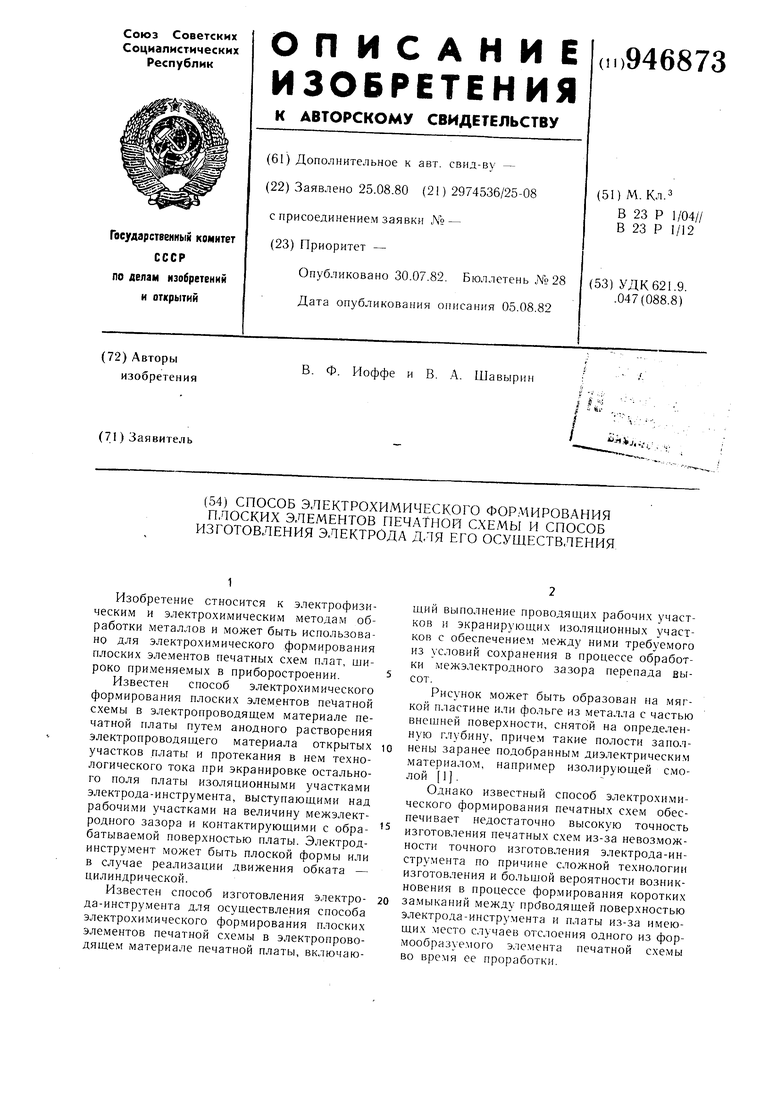

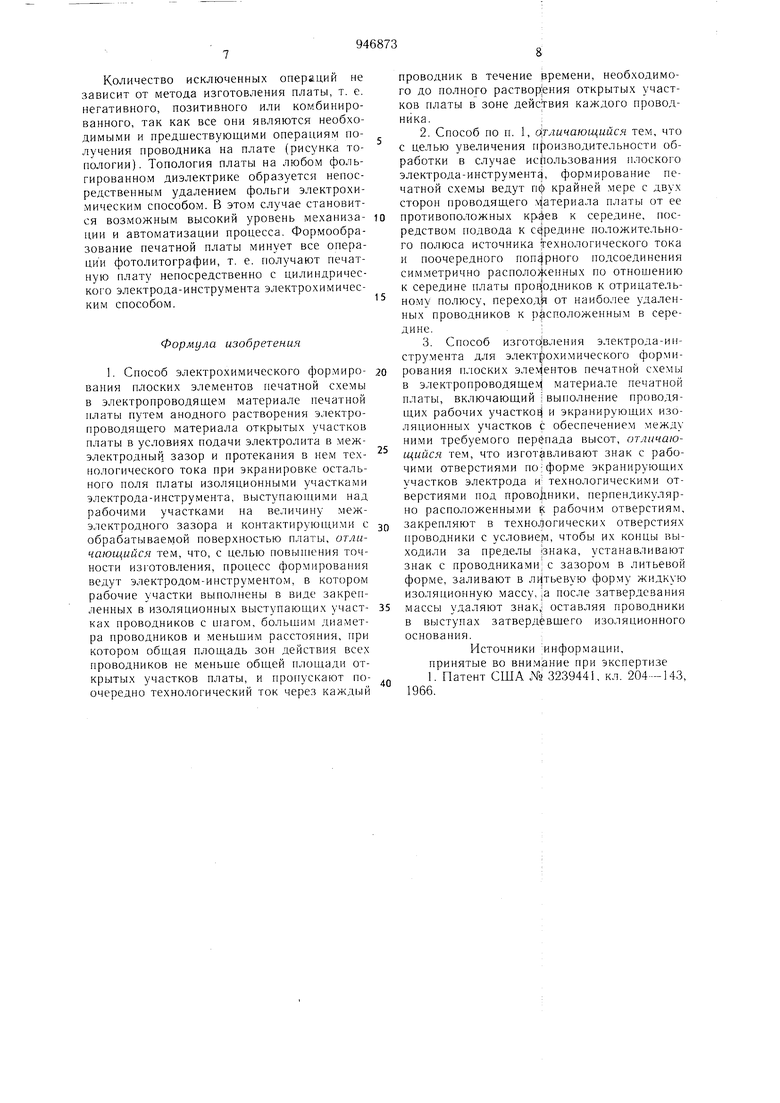

Однако известный способ электрохимического формирования печатных схем обеспечивает недостаточно высокую точность изготовления печатных схем из-за невозможности точного изготовления электрода-инстру.мента по причине сложной технологии изготовления и больщой вероятности возникновения в процессе фор.мирования коротких за.мыканий между приводящей поверхностью электрода-инструмента и платы из-за имеющих место случаев отслоения одного из формообразуемого элемента печатной схемы во время ее проработки. Цель изобретения - повышение точности изготовления печатных схем, а также повышение стабильности процесса формирования. Поставленная цель достигается тем, что процесс формирования ведут электродом-инструментом, в котором рабочие участки выполнены в виде закрепленных в изоляционных выступающих участках проводников с шагом, большим диаметра проводников и меньшим расстояния, при котором общая плошадь зоны действия всех проводников не меньше обш,ей площади открытых участков платы и пропускают поочередно технологический ток через каждый проводник в течение времени, необходимого до полного растворения открытых участков платы в зоне действия каждого проводника. В целях увеличения производительности обработки в случае использования плоского электрода-инструмента формирование печатной схемы ведут, по крайней мере, с двух сторон проводящего материала платы от ее противоположных краев к середине, посредством подвода к середине положительного полюса источника технологического тока и поочередного попарного подсоединения симметрично расположенных по отношению к середине платы проводников к отрицатель.ному полюсу, переходя от па.иболее удаленных проводников к расположенным в середине. В процессе изготовле шя электрода-инструмента изготавливают знак с рабочими отверстиями по фор.ме экранирующих участков электрода и технологическими отверстиями под проводники, перпендикулярно расположенными к рабочим отверстиям, закрепляют в технологических отверстиях проводники с условием, чтобы их концы выходили за пределы знака, устанавливают знак с проводниками с зазором в литьевой форме, заливают в литьевую форму жидкую изоляционную массу, а после затвердевания массы удаляют знак, оставляя проводники в выступах затвердевщего изоляционного основания. На фиг. 1 изображена схема способа электрохимического формирования печатных схем цилиндрическим электродом; на фиг. 2 - схема расположения проводников в случае цилиндрического электрода; на фиг. 3 - схема расположения проводников в случае плоского электрода; на фиг. 4 схема ускоренной обработки печатных схем в случае плоского электрода; на фиг, 5 изображен знак, устанавливаемый в литьевую форму для заливки горячим шликером или пластмассой; на фиг. 6 - плоский электродинструмент для электрохимического фор.мирования плоских элементов печатпых схем. Электрод 1 в виде цилиндра фиг. ) или плоский (фиг. 6) изготовлен из диэлектрического материала, например, кераМИКИ или пластмассы. По периферии электрода t располагают выступы 2, соответствующие рисунку проводников 3 печатной платы 4, формируемые из фольги 5. С торца электрода 1 через выступы 2 проведены отверстия 6 на всю высоту электрода 1. В отверстия 6 установлены проволочки (проводники) 7, подключенные к коллектору 8 (для плоского электрода к распределителю 8), к которому через щетку 9 отрицательным полюсом подключен источник 10 технологического тока, другой в положительный полюс источника 10 через токоподвод 11 подключен к фольге 5 печатной платы 4. В зону обработки от системы подачи электролита 2 подается электролит 13. Проволочки 7 (фиг. 2 и 3) устанавливают в цилиндрический и плоский электрод 1 на расстоянии h от фольгированной поверхности 5 печатной платы 4 с шагом I. Поверхность 14 выступов 2 располагают на фольгированной поверхности 5, и выступы 2 имеют высоту П. Сечение проволочек 7 может иметь различный профиль: круг, квадрат и т. д. ветствующие конфигурации проводников печатпой схемы. Через боковую поверхность 17 пластины 15 пара тлельно плоскости, в опология каналов 16, которой расположена :)стий 18, в которые проведены ряды отве устанавливают проволочки 7. Пластину 1о изготавливают из материала, напри.мер алюминия, легко удаляемого химическим травлением или выплавляе.мого при нагреве. Для цилиндрического электрода отличием яв.ляется то, что знак изготавливают цилиндрическим в ви.л,е трубы. Знак устанавлива1от в литьевую фор.му, которую заливают горячим шликеро.м (керамическое основание)| или заполняют 1;ластмассой. После затвердевания электрода-инструмента из пластмассы или керамики последний со знако.м вынимают из литьевой формы. При это.м, так как знак имеет вертикальные стенки у каналов 16 (без уклона) и проволочки 7, составляющие монолитное соединение с основанием 19 электрода 1, то снять знак для повторного использования невоз.можно. Ех.ш основание 19 электрода-инстру.мента 1 изготавливают из керамики, то последний подвергают отжиГу, который включает удаление связки (пластификатора)и спекание керамического материала. Удаление связки представляет определенные трудности, связанные с термопластичностью литейного щликера, которая .может вызвать растекание и деформацию деталей при нагреваНИИ. Но так как в нашем случае нагрев электрода-инструмента производится с оставленным знаком, то в процессе нагревания связка плавится, идет процесс миграции ее по капиллярам к поверхности (при 100°С удаляется 30% связки), однако геометрия электрода-инструмента сохраняет форму знака. Окончательное удаление связки производится выжиганием ее при 1000-1100 С продолжительности процесса 20-40 ч. При более низкой температуре (температура плавления пластины 15) происходит выплавка пластины 15, т. е. ее удаление из электрода 1. Спекание керамического материала осуществляется при окончательном отжиге при 1400-1800°С. В случае с керамикой проволоки 7 дел,ют из металла или сплава с большой температурой плавления (например, вольфрам, молибден и т. п.). Для пластмассы обжиг не требуется и пластину 15 из электрода-инструмента I удаляют, например, химическим вытравливанием, при этом проволочки 7 делают из материала, который химически не травится в применяемом растворе. После удаления пластины 15 получае.м электрод 1 (фиг. 6), содержащий проводники 7, выступающие по длине за основание 19 и выступы 2 на расстоянии h от поверхности 14. Причем, рабочая поверхность проводников 7 располагается на расстоянии h от поверхности 14 выступов 2 и может отстоять от этой поверхности во всем диапазоне высоты выступов 2, т. е. Н. Проволочки 7 выполняют функции токоподвода анодного тока растворения при электрохимической обработке печатных схем. Проволочки 7 располагают достаточно близко к поверхности 14 выступов 2, обеспечивая экопо.мичность электрохимического процесса, а высоту Н выступов 2 делают в несколько милли.метров для обеспечения хорощего протока электролита, обеспечивающего обмен, и, как следствие, производительностьэлектрохимического процесса. В связи с тем, что выступы 2 и.меют боковые поверхности, перпендикулярные поверхности 14, то электрод допускает .многократную перешлифовку поверхности 14 выступов 2, при этом точность электрода 1 сохраняется. В соответствии с этим долговечность электрода возрастает в число раз, равное числу перешлифовок поверхности 14 выступов 2. В способе электрохимического формирования плоских элементов печатных схе.м процесс ведут электродом 1 со вспо.могательны.ми участками в виде изоляционных выступов 2, контур которых соответствует проводникам печатной схемы, поверхность 14 выступрв 2 прижи.мается к фольге 5 платы 4 (в случае цилиндрического электрода 1поверхность 14 ВЫСТУПОВ 2 катится по поверхности фольги 5 платы 4). Проводники 7, вмонтированные в выступы 2, экранируются в местах их прохождения через выступы 2и техпологическпй ток анодного растворения и тexнoлoги ecкий ток анодного растворения протекает только .между открытой частью проводника 7 и пробельной поверхностью платы 4. При подаче в зону обработки электролита 13 от системы подачи электролита 12 зона действия каждого провод1И ка 7 определяется шаго.м 1 проводников 7 (фиг. 2 и 3). Проводники 7 подсоединяют поочередно к источнику 10 технологического тока через кол.юктор (распределитель в случае плоского электрода) 8. Обработка ведется в направлении токоподвода II. подводящего ток к фольге 5. Для повышения производительиости обработки печатных схем обработку .можно вести как миниму.л: с двух сторон в направлении токоподвода 11, расположе1П1ого посередине платы 4 (фиг. 4). Число токоподводов 11 к фольге 5 .может быть несколько и обработка будет производиться с двух противоположных от них краев. Общая зона действия проводгшков 7 определяется их распределением вдоль электрода I с niaroM и расстоянием от поверхности 14 выступов 2, и больше или равна площади пробе.1ьпых участков печатной п,7аты 4. Учитывая то. что поверхность 14 выступов 2 прижимают к печатной плате 4 как в случае плоского электрода-инструмента, так и в случае ци.шндрического. то для падежного экранирования проводников 7 и 1гсключепия подтравливапия целесообразно плоский электрод прижи.мать к фо./ьге 5 печатной платы 4 с усилием, а цплппдрический электрод 1 це.тесообразно брать дпа.мстром бо, 100 .м. Предлагае.мый способ и электрод для его осуществления при их практической реализац1П обеспечивает более высокую точность изготовления печатпых схе.м. Кроме того, здесь обеспечивается высокое качество изготовления печатных схем и noBbinjcnная долговечность электрода, так как процесс изготовления плоских э,1е.ептов в условиях, когда ток к электроду подводится в узколокальной зоне (к одному вмонтпронанно.му в его выступы проводнику), а 1Кя остальная часть электрода изолирована. Пpи.мe гeниe предлагаемого способа исключает четырнадцать операций, предшествующих травлеиию, в том числе изготовление негат15ва и рабочего шаблона, подготовка поверхности платы, снятие за сенпев. нанесение и сущка фоторезистора., фотопечать, получение рисунка схемы, термодубление, контроль, ретушь, удаление фоторезистора и т. д. Количество исключенных операций не зависит от метода изготовления платы, т. е. негативного, позитивного или комбинированного, так как все они являются необходимыми и предшествующими операциям получения проводника на плате (рисунка топологии). Топология платы на любом фольгированном диэлектрике образуется непосредственным удалением фольги электрохимическим способом. В этом случае становится возможным высокий уровень механизации и автоматизации процесса. Формообразование печатной платы минует все операции фотолитографии, т. е. получают печатную плату непосредственно с цилиндрического электрода-инструмента электрохимичес КИМ способом. Формула изобретения 1. Способ электрохимического фор.мирования плоских элементов печатной схемы в электропроводящем материале печатной платы путем анодного растворения электропроводящего материала открытых участков платы в условиях подачи электролита в межэлектродный, зазор и протекания в нем технологического тока при экранировке остального поля платы изоляционными участками электрода-инструмента, выступающими над рабочими участками на величину межэлектродного зазора и контактирующими с обрабатываемой поверхностью платы, отличающийся тем, что, с целью повышения точности из1отовления, процесс формирования ведут электродом-инструментом, в котором рабочие участки выполнены в виде закрепленных в изоляционных выступающих участках проводников с шагом, большим диаметра проводников и меньщим расстояния, при котором общая площадь зон действия всех проводников не меньше общей площади открытых участков платы, и пропускают поочередно технологический ток через каждый проводник в течение времени, необходимого до полного растворения открытых участков платы в зоне действия каждого проводника.: 2.Способ по п. 1, (уличающийся тем, что с целью увеличения гфоизводительности обработки в случае использования плоского электрода-инструмента, формирование печатной схемы ведут пф крайней мере с двух сторон проводящего .у атериала платы от ее противоположных кр.йев к середине, посредством подвода к сфедине положительного полюса источника технологического тока и поочередного попарного подсоединения симметрично располо:| енных по отношению к середине платы проводников к отрицательному полюсу, переходи от наиболее удаленных проводников к расположенным в середине.: 3.Способ изготовления электрода-инструмента для электрохимического формирования плоских эле ентов печатной схемы в электропроводяще.Ц материале печатной платы, включающий i выполнение проводящих рабочих участкой и экранирующих изоляционных участков с обеспечением между ними требуемого перепада высот, отличающийся тем, что изготавливают знак с рабочими отверстиями по: форме экранирующих участков электрода и; технологическими отверстиями под проводники, перпендикулярно расположенными рабочи.м отверстиям, закрепляют в технологических отверстиях проводники с условие| 1, чтобы их концы выходили за пределы знака, устанавливают знак с проводниками;с зазором в литьевой форме, заливают в литьевую форму жидкую изоляционную массу, ia после затвердевания массы удаляют знак, оставляя проводники в выступах затвердевшего изоляционного основания. Источники :информации, принятые во внимание при экспертизе 1. Патент США Лз 3239441, кл. 204-143, 1966. /

12

фиг.1 7

| название | год | авторы | номер документа |

|---|---|---|---|

| Способ электрохимической обработки печатных схем | 1981 |

|

SU963785A1 |

| Электрод-инструмент для электрохимической обработки печатных схем | 1981 |

|

SU963788A1 |

| СПОСОБ РУЛОННОЙ ЭЛЕКТРОХИМИЧЕСКОЙ ОБРАБОТКИ ГИБКИХ ПЕЧАТНЫХ ПЛАТ | 2009 |

|

RU2400950C1 |

| СПОСОБ ИЗГОТОВЛЕНИЯ ПЕЧАТНЫХ ПЛАТ | 2007 |

|

RU2326514C1 |

| СПОСОБ ИЗГОТОВЛЕНИЯ ПЕЧАТНЫХ ПЛАТ ИЗ ФОЛЬГИРОВАННЫХ ДИЭЛЕКТРИКОВ | 2012 |

|

RU2519266C2 |

| СПОСОБ ПОЛУЧЕНИЯ РЕЛЬЕФНОГО ИЗОБРАЖЕНИЯ НА МЕТАЛЛИЧЕСКОЙ ПОВЕРХНОСТИ ИЗДЕЛИЯ | 2017 |

|

RU2666658C1 |

| СПОСОБ ИЗГОТОВЛЕНИЯ ПЛАТ ПЕЧАТНОГО МОНТАЖА | 1996 |

|

RU2109417C1 |

| Способ электрохимической обработки печатных кабелей | 1983 |

|

SU1133053A1 |

| Способ изготовления печатных кабелей | 2015 |

|

RU2606395C2 |

| Способ изготовления печатных плат | 1979 |

|

SU822390A1 |

фиг.г

/ 6

5 /7

15

16

11

18 фае.5

7

7

фиг. 6

Авторы

Даты

1982-07-30—Публикация

1980-08-25—Подача