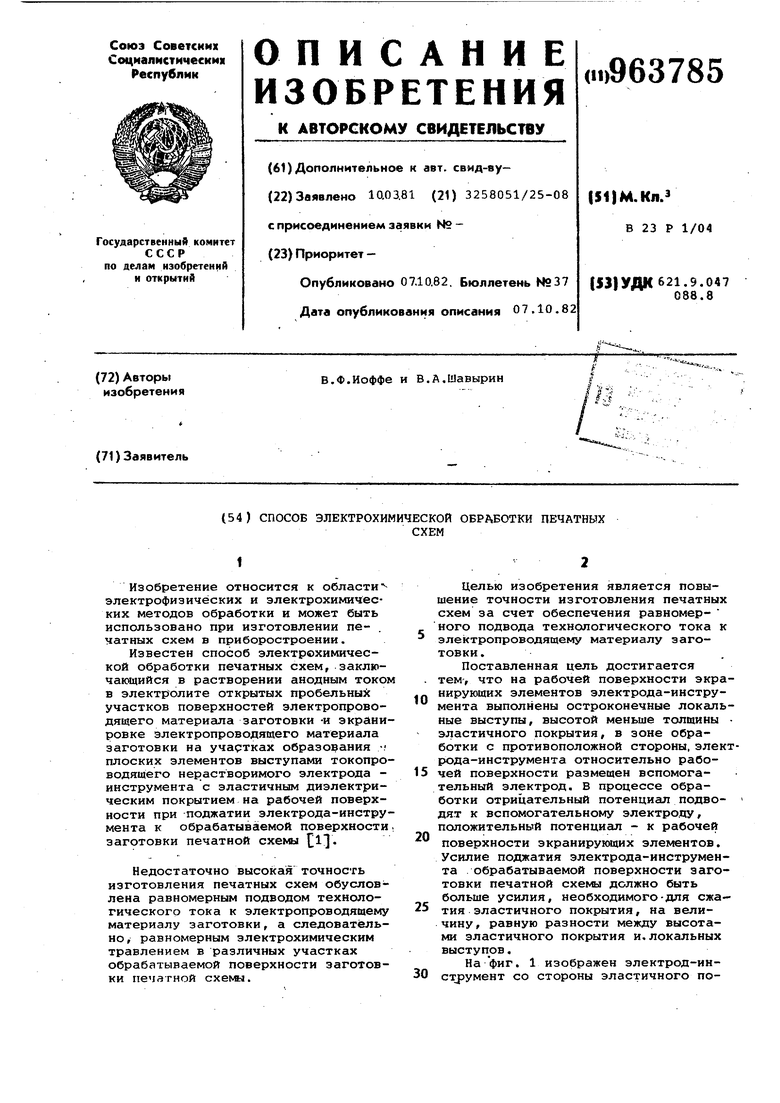

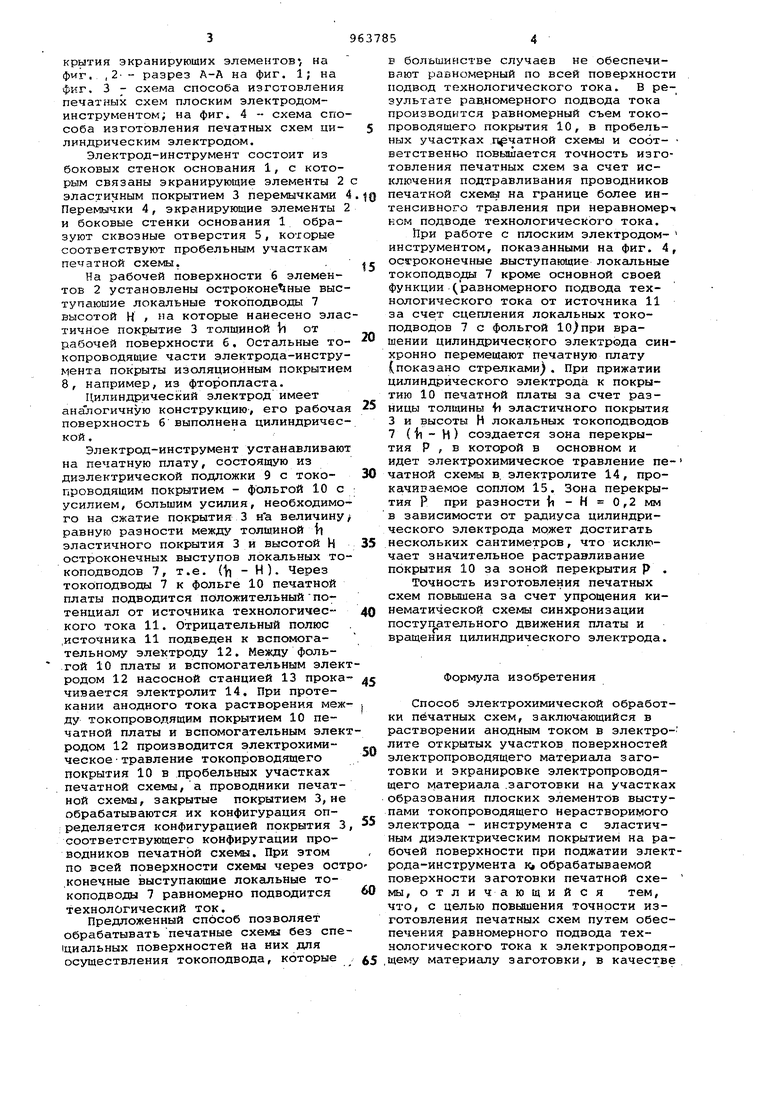

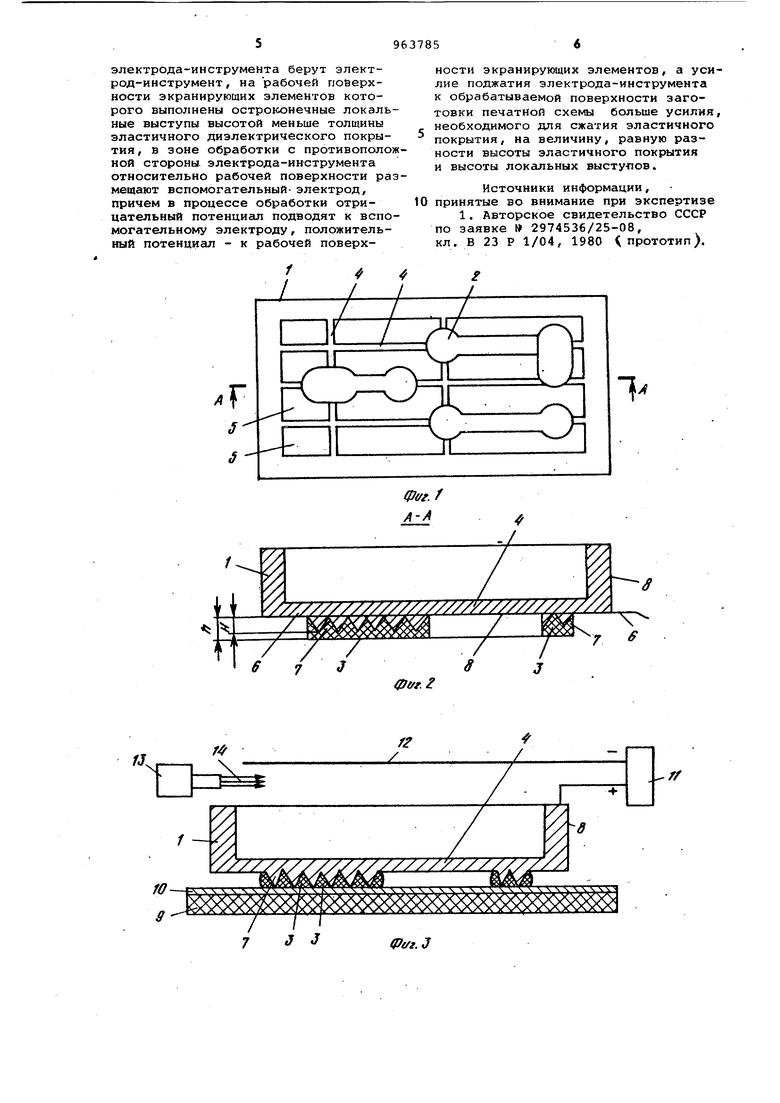

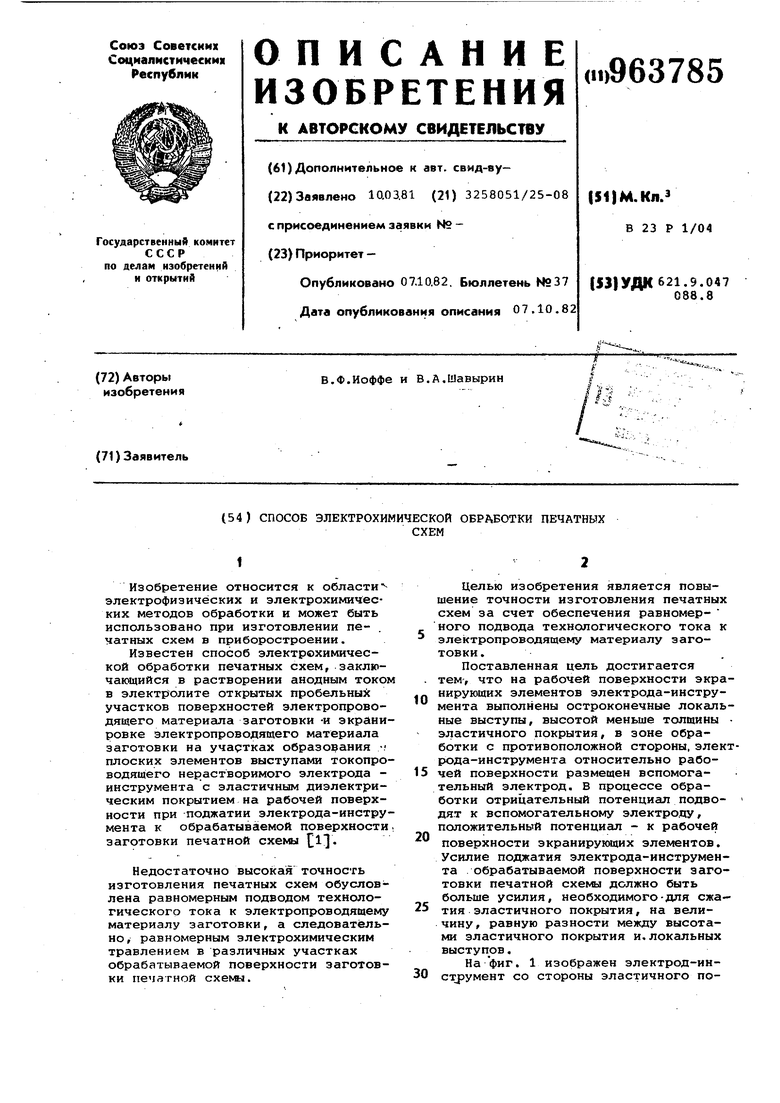

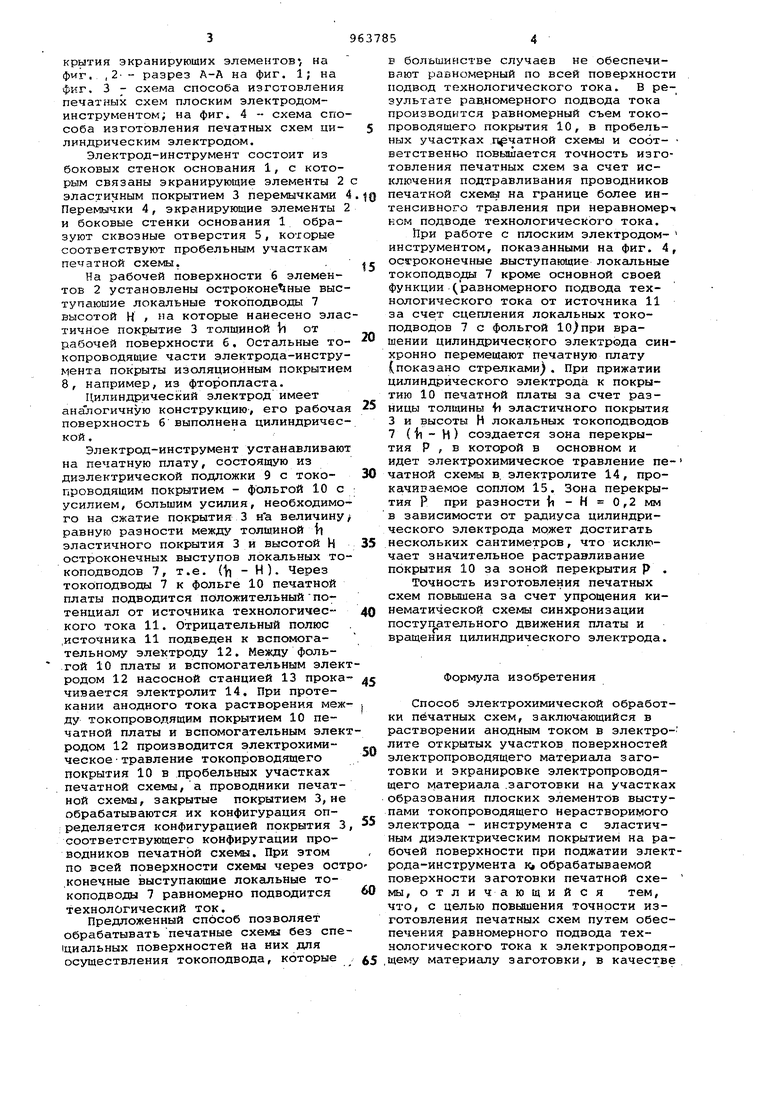

крытия экранирующих элементов, на фиг, ,2- - разрез А-А на фиг. 1; на фкг. 3 - схема способа изготовления печатных схем плоским электродоминструментом; на фиг. 4 схема способа изготовления печатных схем цилиндрическим электродом.

Электрод-инструмент состоит из боковых стенок основания 1, с которым связаны экранирующие элементы 2 эластичным покрытием 3 перемычками 4 Перемычки 4, экранирующие элементы 2 и боковые стенки основания 1 образуют сквозные отверстия 5, которые соответствуют пробельным участкам печатной схемы.,

На рабочей поверхности 6 элементов 2 установлены остроконечные выступаюшие локальные токоподводы 7 высотой К I fa которые нанесено эластичное покрытие 3 толщиной V от рабочей поверхности б, Остальные токопроводящие части электрода-инструмента покрыты изоляционным покрытием 8, например, из фторопласта.

Цилиндрический электрод имеет аналогичную конструкцию-, его рабочая поверхность б выполнена цилиндрической ,

Электрод-инструмент устанавливают на печатную плату, состоящую из диэлектрической подложки 9 с токопроводящим покрытием - фольгой 10 с усилием, большим усилия, необходимо- го на сжатие покрытия 3 на величину t равную разности между толщиной Л эластичного покрытия 3 и высотой И остроконечных выступов локгшьных токоподводов 7, т.е. ( - Н). Через токоподводы 7 к фольге 10 печатной платы подводится положительныйпотенциал от источника технологического тока 11. Отрицательный полюс ,источника 11 подведен к вспомогательному электроду 12. Между фольгой 10 платы и вспомогательным электродом 12 насосной станцией 13 прокачивается электролит 14. При протекании анодного тока растворения между токопроводящим покрытием 10 печатной платы и вспомогательным электродом 12 производится электрохимическоетравление токопроводящего покрытия 10 в пробельных участках печатной схемы,а проводники печатной схемы, закрытые покрытием 3, не обрабатываются их конфигурация определяется конфигурацией покрытия 3 соответствующего конфиругации проводников печатной схемы. При этом по всей поверхности схемы через острконечные выступающие локальные токоподводы 7 равномерно подводится технологический ток.

Предложенный способ позволяет обрабатывать печатные без спе(диальных поверхностей на них для осуществления токоподвода, которые

в большинстве случаев не обеспечивают равномерный по всей поверхност подвод технологического тока. В результате рав.номерного подвода тока производится равномерный съем токопроводящего покрытия 10, в пробельных участках печатной схемы и соответственно повышается точность изготовления печатных схем за счет исключения подтравливаиия проводников печатной схемы на границе более интенсивного травления при неравномер ком подводе технологического тока.

При работе с плоским электродоминструментом, показанными на фиг. 4 осироконечные выступающие локгшьные токоподвода 7 кроме основной своей функции (разномерного подвода технологического тока от источника 11 за счет сцепления локальных токоподводов 7 с фольгой 1о)при вращении цилиндрического электрода синхронно перемещают печатную плату (показано стрелками). При прижатии цилиндрического электрода к покрытию 10 печатной платы за счет разницы толщины 1 эластичного покрытия 3 и высоты Н локальных токоподводов 7 (h - Н ) создается зона перекрытия Р , в которой в основном и идет электрохимическое травление печатной схемы в. электролите 14, прокачиваемое соплом 15. Зона перекрытия Р при разности |i - Н 0,2 мм в зависимости от радиуса цилиндрического электрода может достигать нескольких сантиметров, что исключает значительное растравливание покрытия 10 за зоной перекрытия Р .

Точность изготовления печатных схем повышена за счет упрощения кинематической схемы синхронизации поступательного движения платы и вращения цилиндрического электрода.

Формула изобретения

Способ электрохимической обработки печатных схем, заключающийся в растворении анодным током в электролите открытых участков поверхностей электропроводящего материала заготовки и экранировке электропроводящего материала .заготовки на участках образования плоских элементов выступами токопроводящего нерастворимого электрода - инструмента с эластичным диэлектрическим покрытием на рабочей поверхности при поджатии электрода-инструмента к обрабатываемой поверхности заготовки печатной схемы, отличающийся тем, что, с целью повышения точности изготовления печатных схем путем обеспечения равномерного подвода технологического тока к электропроводя,щему материалу заготовки, в качестве

электрода-инструмента берут электрод-инструмент, на рабочей поверхности экранирующих элементов которого выполнены остроконечные локальные выступы высотой меньше толщины эластичного диэлектрического покрытия , в зоне обработки с противоположной стороны электрода-инструмента относительно рабочей поверхности размещают вспомогательный- электрод, причем в процессе обработки отрицательный потенциал подводят к вспомогательному электроду, положительный потенциал - к рабочей поверхZIZZ

А

5 S

ности экранирующих элементов, а усилие поджатия электрода-инструмента к обрабатываемой поверхности заготовки печатной схемы больше усилия, необходимого для сжатия эластичного покрытия, на величину, равную разности высоты эластичного покрытия и высоты локсшьных высту-пов.

Источники информации, принятые во внимание при экспертизе

1. Авторское свидетельство СССР по заявке 2974536/25-08, кл. В 23 Р 1/04, 1980 прототип).

4 4

/ I

4

/7Z777/7///////////////////////////

0eff.l

| название | год | авторы | номер документа |

|---|---|---|---|

| Способ электрохимического формирования плоских элементов печатной схемы и способ изготовления электрода для способа его осуществления | 1980 |

|

SU946873A1 |

| Электрод-инструмент для электрохимической обработки печатных схем | 1981 |

|

SU963788A1 |

| Способ изготовления печатных плат | 1981 |

|

SU1014157A1 |

| СПОСОБ ИЗГОТОВЛЕНИЯ ПЕЧАТНЫХ ПЛАТ | 2007 |

|

RU2326514C1 |

| СПОСОБ РУЛОННОЙ ЭЛЕКТРОХИМИЧЕСКОЙ ОБРАБОТКИ ГИБКИХ ПЕЧАТНЫХ ПЛАТ | 2009 |

|

RU2400950C1 |

| СПОСОБ ИЗГОТОВЛЕНИЯ ПЕЧАТНЫХ ПЛАТ ИЗ ФОЛЬГИРОВАННЫХ ДИЭЛЕКТРИКОВ | 2012 |

|

RU2519266C2 |

| СПОСОБ ЭЛЕКТРОХИМИЧЕСКОЙ ОБРАБОТКИ ИНФОРМАЦИОННЫХ ИЗДЕЛИЙ | 2006 |

|

RU2314367C1 |

| УСТРОЙСТВО ДЛЯ ЭЛЕКТРОХИМИЧЕСКОЙ ОБРАБОТКИ ШЕЕК КОЛЕНЧАТОГО ВАЛА | 1999 |

|

RU2157744C2 |

| Способ растворения медной фольги печатной платы | 1976 |

|

SU626487A1 |

| СПОСОБ ПОЛУЧЕНИЯ РЕЛЬЕФНОГО ИЗОБРАЖЕНИЯ НА МЕТАЛЛИЧЕСКОЙ ПОВЕРХНОСТИ ИЗДЕЛИЯ | 2017 |

|

RU2666658C1 |

V/

If

/J

фуг.

Авторы

Даты

1982-10-07—Публикация

1981-03-10—Подача