(5) СПОСОБ ПЕЧАТИ

| название | год | авторы | номер документа |

|---|---|---|---|

| Способ плоской печати без увлажнения | 1986 |

|

SU1350044A1 |

| Способ плоской печати | 1982 |

|

SU1419511A3 |

| Способ изготовления полутоновых клиньев для оценки качества воспроизведения полутонов факсимильной аппаратурой | 1981 |

|

SU962008A1 |

| Ролевая печатная машина для двусторонней печати, в частности, банкнот | 1989 |

|

SU1757451A3 |

| Многокрасочная ротационная печатная машина для одновременной двусторонней печати | 1989 |

|

SU1806057A3 |

| Способ печати | 1972 |

|

SU515664A1 |

| ПЕЧАТНАЯ ФОРМА С СООБЩЕННЫМИ ПЕЧАТНЫМИ ЭЛЕМЕНТАМИ И СПОСОБ ПЕЧАТИ С ЕЕ ИСПОЛЬЗОВАНИЕМ | 2006 |

|

RU2331522C2 |

| Многокрасочная печатная машина для двусторонней печати на листовом материале | 1989 |

|

SU1802801A3 |

| РОТАЦИОННАЯ ПЕЧАТНАЯ МАШИНА ДЛЯ ПЕЧАТАНИЯ ЦЕННЫХ БУМАГ | 1999 |

|

RU2209734C2 |

| МАШИНА ДЛЯ ГЛУБОКОЙ ПЕЧАТИ И ПЕЧАТНАЯ УСТАНОВКА С МАШИНОЙ ДЛЯ ГЛУБОКОЙ ПЕЧАТИ | 2014 |

|

RU2647231C9 |

1

Изобретение относится к полиграфической промышленности и может быть использовано в печатных процессах, офсетной и глубокой печати.

Известен способ печати с нагретых печатных форм, при котором повышается вязкость наносимой на формы краски, что обеспечивает повышение переноса краски до 60-70% 1.

..„10

Известно устройство для многокра- .

сочной печати термопластическими красками, в котором предварительно разогретая краска наносится на нагретую печатную форму, затем краска охлажда-,j ется и переносится на запечатываемый материал 2.

Известен способ печати при котором на форму наносится краска, содержащая легко летучий растворитель; 20 на нагретой форме эта краска высушивается до исчезновения отлипа и переносится на запечатываемый материал 33.

Недостатком известных способов является неполный переход краски с формы на запечатываемый материал.

Цель изобретения - обеспечение полного (100 -ного ) переноса краски с печатающей поверхности на запечатываемый материал.

Поставленная цель достигается тем, что перед нанесением краски печатающую поверхность покрывают антиадгези- онным слоем с удельной энергией поверхности 16-20 дин/см, при этом краску на печатающей поверхности высушивают до остатка 10-15% растворителя.

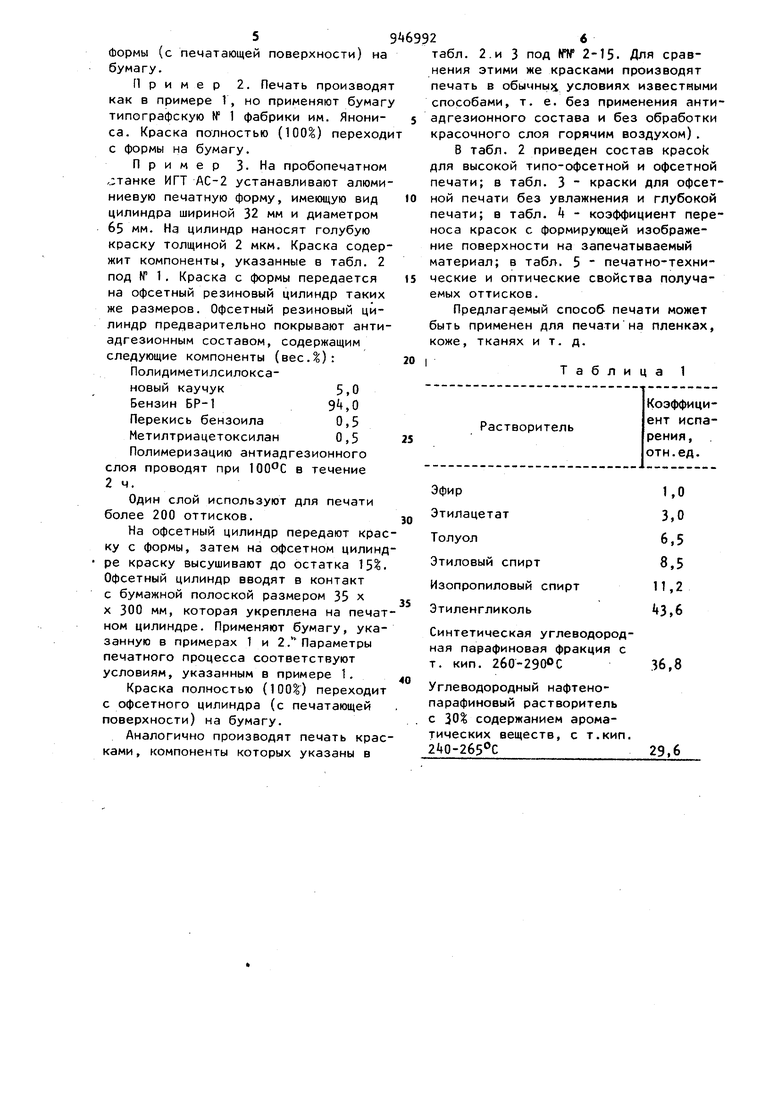

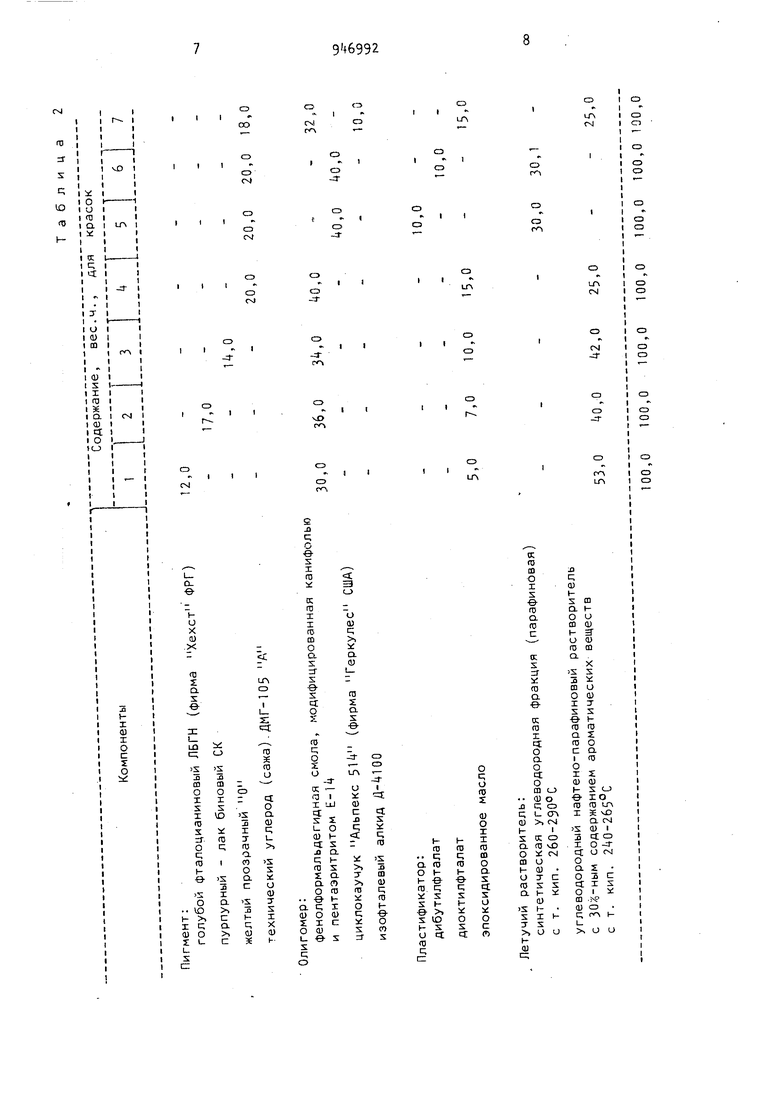

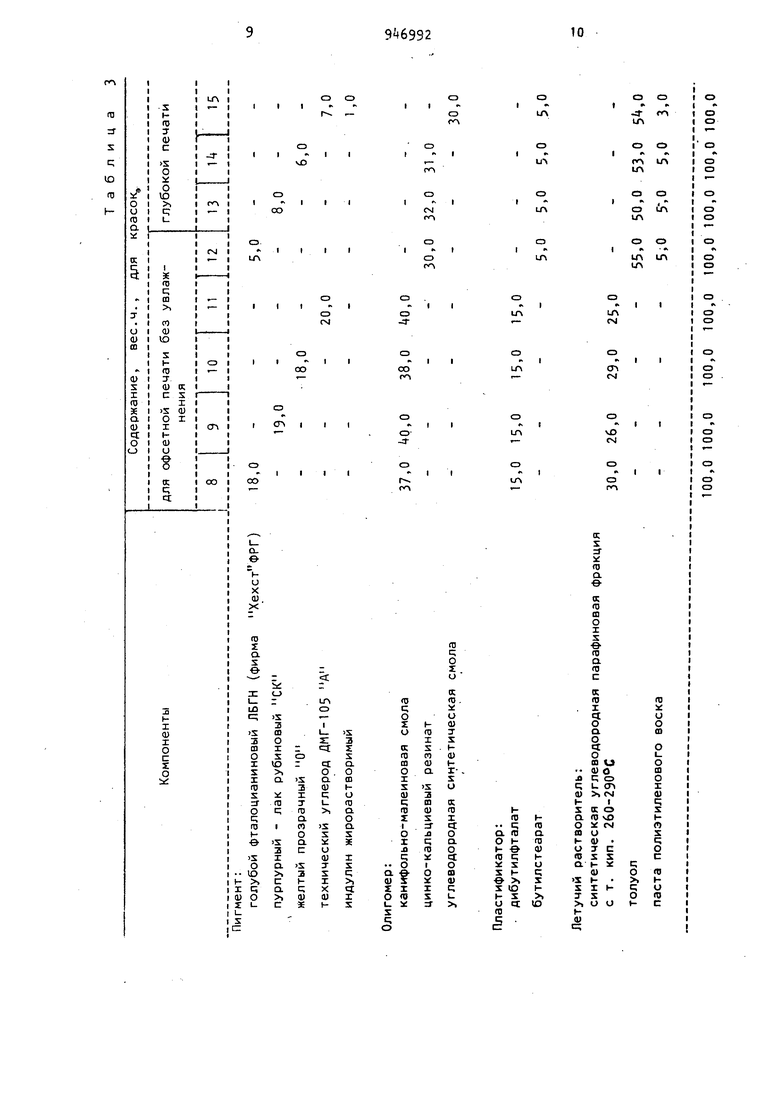

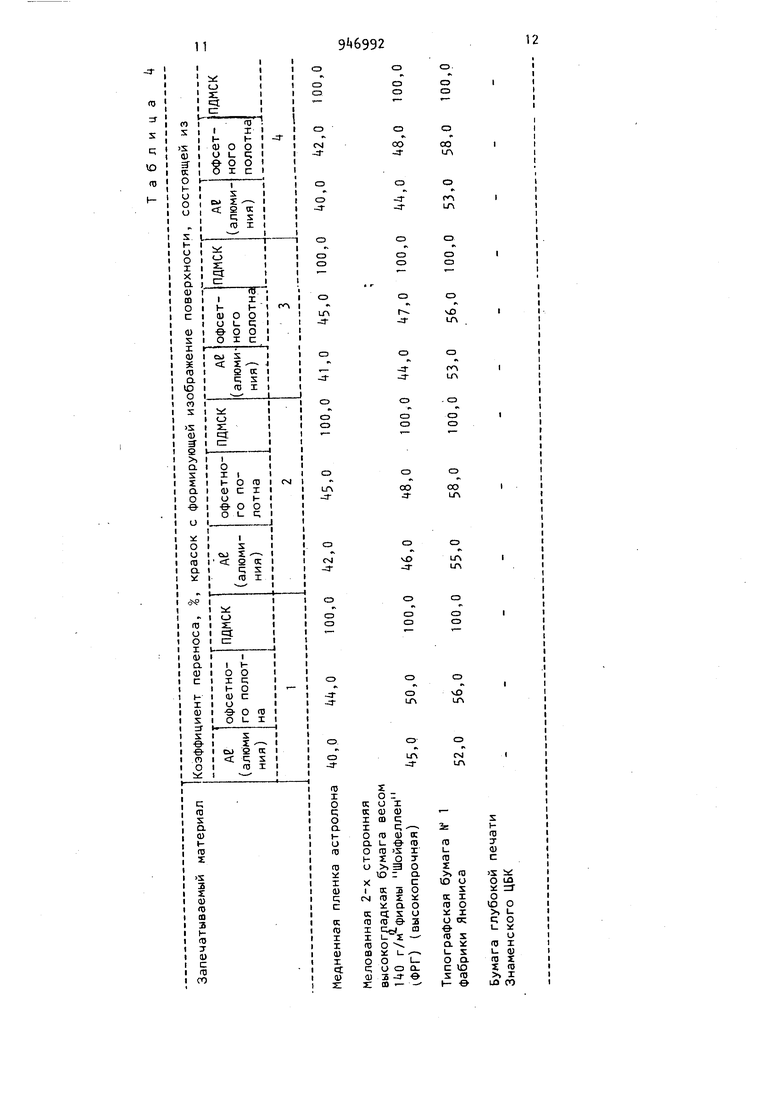

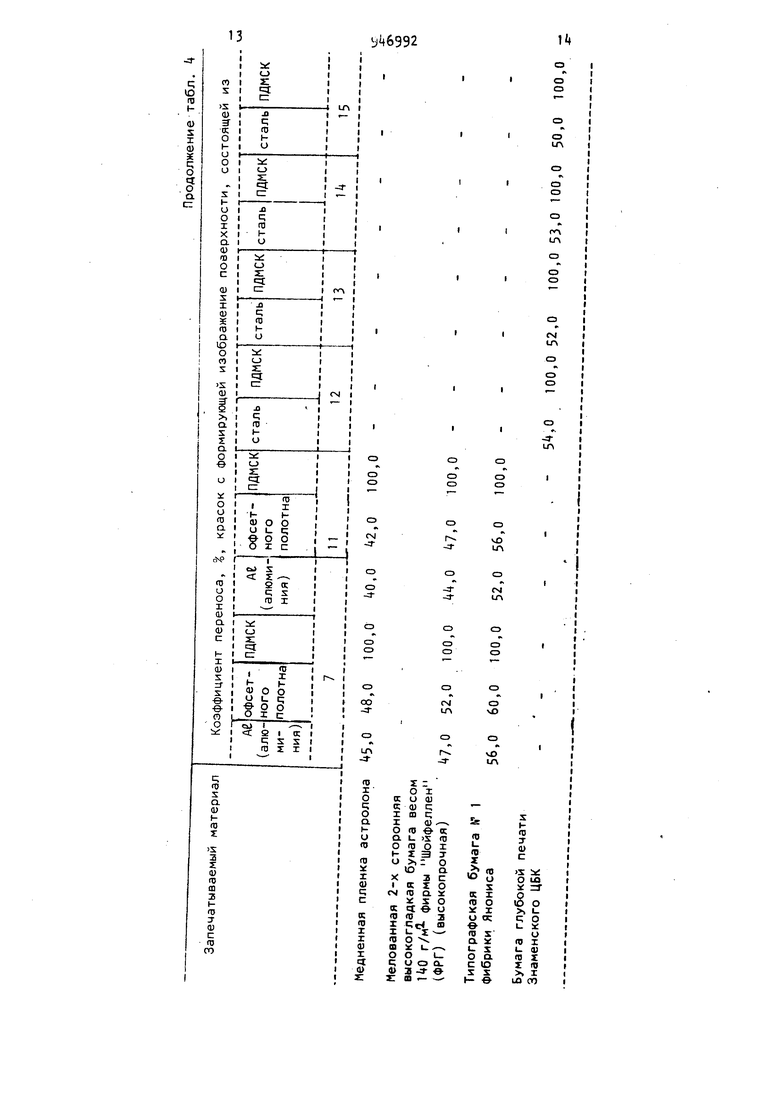

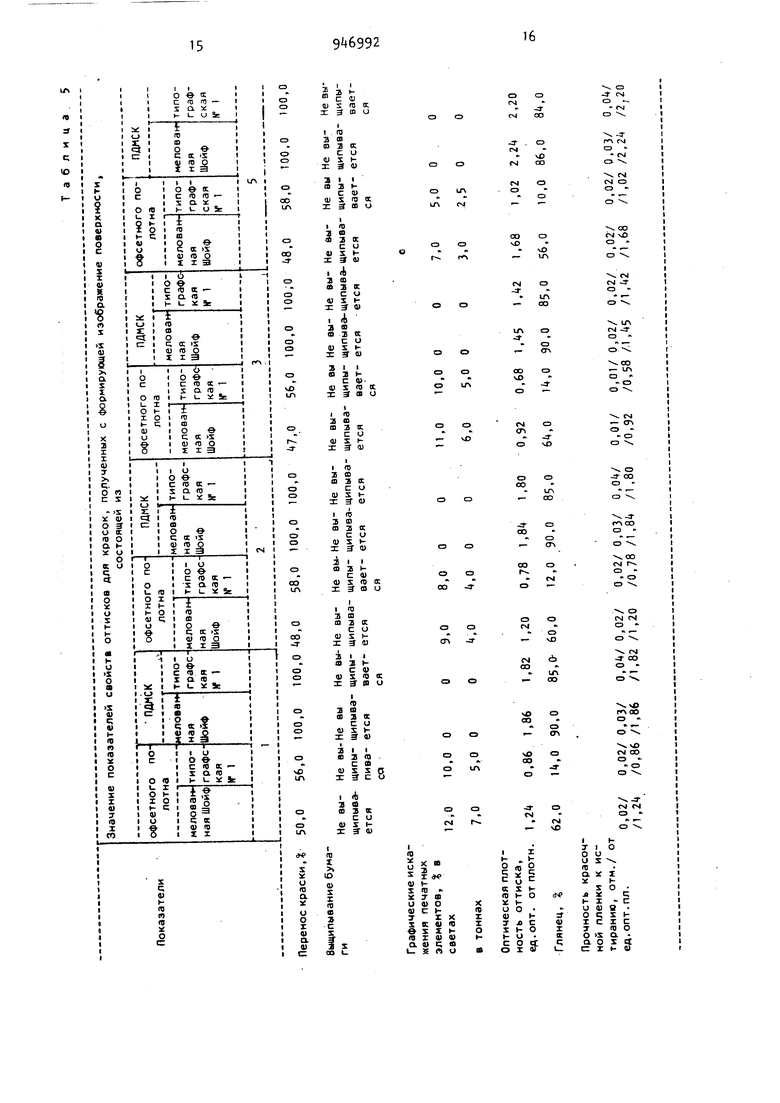

Сущность предлагаемого способа состоит в том, что в способах высокой, типо-офсетной, офсетной без увлажнения, глубокой и в других видах печати перенос изображения с печатающей поверхности на запечатываемый материал при нарушении их контакта осуществляется путем разрыва красочного слоя в сечениях, в которых силы коге иоиного сцепления наиболее ослаблены. 39 Печатание тонкими слоями возможно лишь в случае, когда перенос изображе ния с формирующей поверхности на запечатываемый материал при нарушенииих контакта осуществляется путем адге знойного разрыва на границе- краски и печатающей поверхности, который характеризуется 100,ным переносом крас ки. В этом случае будет устранен также часто встречающийся дефект при обычных видах контактной печати: налипание краски на печатающей поверхности, вызывающее забивание растровых элементов и нарушение однородности красочного слоя на оттиске. Для осуществления печатания контактными способами с адгезионным разрывом контакта на границе печатающей поверхности и краски, характеризуемым 100 переносом краски на запечатываемый материал,- необходимо, чтобы антиадгезионный слой на формирующей изображение поверхности легко смачивался краской, но не вступал с ней в адгезионное взаимодействие. Смачивание краской низкоэнергетической поверхности в отличие от несмачивания пробельных элементов формы в офсетной печати без увлажнения в рассматриваемом -выше случае достигается подборо полимера, химическая природа и струк тура которого позволяет повысить энергию поверхности до 16-20 дин/см. При достижении значения, равного 26 дин/см, коэффициент переноса красок снижается со 1001 до 80. Для осуществления способа необход мо использовать такие краски которые обладают свойствами, характерными .для переходной области из вязко-теку. чего в BbicoKo-эластичное состояние системы. Это состояние позволяет ослабить антиадгезионное взаимодействи краски с формирующей изображение поверхностью и усилить взаимодействие краски с запечатываемым материалом при одновременном упрочнении когези онных связей. Все это способствует }OQ%-HbM переносу краски на запечатываемый материал, при котором отсутствует разрушение поверхности за печатываемого материала (выщипывание поверхностного слоя даже у бума ги с низкопрочной поверхностью). Возможность реализации пе реноса краски на запечатываемый материал в контактных видах печати и использование красок, обладающих в момент переноса свойствами пластифиированных олигомерных пленок, позоляют повысить оптические свойства ттисков; повысить однородность ,нтенсивность и глянец красочной ленки, а так«е прочность красочной ленки к истиранию. В этом случае сохраняются однородность, интенсивность и глянец красочного слоя и при печати на бумаге с высокой впитываюей способностью. Краски для предлагаемых видов контактной печати представляют собой пигментированный раствор пластифици- . рованных олигомеров в летучих растворителях или пигментированные смеси олигомеров, мономеров, катализаторов и разбавителей. Вид используемого летучего растворителя и его содержание в составе краски зависит от способа и скорости печатания, а также от его свойств и, прежде всего, от растворяющей способности и СКОРОСТИ испарения. В табл. 1 представлены коэффициенты испарения некоторых растворителей . Увеличение коэффициента испарения характеризует снижение скорости испарения. Пример 1. На пробопечатном станке ИГТ АС-2 устанавливают печатную форму, имеющую вид цилиндра шириной 32 мм и диаметром б5 мм. Цилиндр покрывают антиадгезионным составом, содержащим, компоненты, вес. Полидиметилсилоксановый каучук (ПДМСК) k Бензин БР-195 Перекись бензоила 0,7 Метилтриацетоксилан 0,3 После полимеризации антиадгезионного состава(проходящей при 1009С в течение 2 ч ) печатающая поверхность цилиндра имеет, удельную энергию 1620 дин/см. На цилиндр накатывают слой голубой краски толщиной 2 мкм. Краска содержит компоненты, указанные в табл. 2 под № 1. На форме краску высушивают до остатка 10% растворителя. Печать производят на мелованной двусторонней высокогладкой бумаге весом г/м фирмы Шабфелен (ФРГ), шириной 35 мм и длиной 300 мм. Скорость печатания составляет 1 м/с. Применяется резиновый декель. Печать осуществляют при натиске 30 кгс. Температура в помещении , относительная влажность воздуха j краска полностью (ТОО) переходит с Формы (с печатающей поверхности) на бумагу. Пример 2. Печать производят как в примере 1, но применяют бумагу типографскую № 1 фабрики им. Янониса. Краска полностью (1001) переходи с формы на бумагу. Пример 3. На пробопечатном л;танке ИГТ АС-2 устанавливают алюминиевую печатную форму, имеющую вид цилиндра шириной 32 мм и диаметром б5 мм. На цилиндр наносят голубую краску толщиной 2 мкм. Краска содержит компоненты, указанные в табл. 2 под № 1. Краска с формы передается на офсетный резиновый цилиндр таких же размеров. Офсетный резиновый цилиндр предварительно покрывают антиадгезионным составом, содержащим следующие компоненты (вес.%): Полидиметилсилоксановый каучук5,0 Бензин БР-19+,О Перекись бензоила 0,5 Метилтриацетоксилан 0,5 Полимеризацию антиадгезионного слоя проводят при в течение 2 ч. Один слой используют для печати более 200 оттисков. На офсетный цилиндр передают крас ку с формы, затем на офсетном цилинд ре краску высушивают до остатка 15. Офсетный цилиндр вводят в контакт с бумажной полоской размером 35 х X 300 мм, которая укреплена на печат ном цилиндре. Применяют бумагу, указанную в примерах 1 и 2. Параметры печатного процесса соответствуют условиям, указанным в примере 1. Краска полностью (1001) переходит с офсетного цилиндра (с печатающей поверхности) на бумагу. Аналогично производят печать крас ками, компоненты которых указаны в табл. 2.и 3 под №№ 2-15- Для сравнения этими же красками производят печать в обычны) условиях известными способами, т. е. без применения антиадгезионного состава и без обработки красочного слоя горячим воздухом). В табл. 2 приведен состав Kpacok для высокой типо-офсетной и офсетной печати; в табл. 3 - краски для офсетной печати без увлажнения и глубокой печати; в табл. k - коэффициент переноса красок с формирующей изображение поверхности на запечатываемый материал; в табл. 5 печатно-технические и оптические свойства полумаемых оттисков. Предлагаемый способ печати может быть применен для печати на пленках, коже, тканях и т. д. Таблица 1 Коэффициент испаРастворительрения, отн.ед. Эфир1,0 Этилацетат3,0 Толуол6,5 Этиловый спирт8,5 Изопропиловый спирт11,2 Этиленгликоль 3,6 Синтетическая углеводородная парафиновая фракция с т. кип. 260-2900С 36,8 Углеводородный нафтенопарафиновый растворитель с 30% содержанием ароматических веществ, с т.кип. 2 0-265°С29,6

о са

rtj

IN

-dо

Jсэ

CD

СЭ

«V

ш

о

Гч

-3сэ

С5

1Л .4Г

с

Jсз сз

о о

о

о

оо

со иг

J-3г-аил

о о

о

о

г

s)

tn

-эггtn

CD

СЭ

о

CD

со c

00

LTl

чО

LA

-3un

о о

CD CD

о о

LA

n

3

ю

- о

-3- г-4

о -,

-3- (N о

со

-3-лр rj о гч ем

vC о оо

-, (М

Ч1 о

es

о 1/х

о PJ

00

см О

оо о

чд

о

«э

vO

г

-ITi

«N

гч1 -ло

l/ оо

UTl

СЧ

о

о

сэ

ст

- 1Г

00 vO

о

о

- о ьл

о - ст.

о

см Г1 о -3vC

- о о

о J- оо о Ln 00

о

-эоо

CD СП

оо г

о

о

О4 -3о

04

о

о

. &

vD

O оо о о

W

Г1

о - чО

см оо

о

о

о ш

00 о

ь

« о

-яо -.

17 18

Формула изобретенияс удельной энергией поверхности 16Способ печати, заключающийся в на-ющей поверхности высушивают до остатнесении краски на печатающую поверх-ка 10-15% растворителя, ность, контактировании печатающей .5

поверхности с запечатываемым материа- Источники информации,

лом и переносе краски на запечатыва-.принятые во внимание при экспертизе емый материал под давлением, о т - 1 . Авторское свидетельство СССР

личающийся тем, что, с це-№ 266781, кл. В 1 М 1/00, 1956лью обеспечения полного переноса крас- 2. Авторское свидетельство СССР

ки на запечатываемый материал, перед№ +31038, кл. В 1 F 17/08, 1967нанесением краски печатающую поверх- 3- Патент США Н° З098 38,

ность покрывают антиадгезионным слоемкл, 101-426, 19б5 (прототип).

20 дин/см, при этом краску на печата

Авторы

Даты

1982-07-30—Публикация

1976-09-06—Подача