(54) СПОСОБ ВЫДЕЛЕНИЯ СЕРЫ

| название | год | авторы | номер документа |

|---|---|---|---|

| Способ разделения серы и сульфидов в серосульфидных материалах | 1980 |

|

SU865778A1 |

| СПОСОБ ВЫДЕЛЕНИЯ ЭЛЕМЕНТАРНОЙ СЕРЫ И СУЛЬФИДНОГО КОНЦЕНТРАТА ИЗ ПРОМПРОДУКТОВ ГИДРОМЕТАЛЛУРГИЧЕСКОЙ ПЕРЕРАБОТКИ СУЛЬФИДНЫХ КОНЦЕНТРАТОВ | 2007 |

|

RU2358898C2 |

| Способ выделения серы из серусодержащих материалов | 1980 |

|

SU990644A1 |

| Способ получения серного и сульфидного концентратов | 1984 |

|

SU1303549A1 |

| Способ переработки серосульфидных материалов | 1983 |

|

SU1230987A1 |

| СПОСОБ ПЕРЕРАБОТКИ СЕРОСУЛЬФИДНОГО МАТЕРИАЛА | 1992 |

|

RU2022915C1 |

| Способ извлечения серы из серусодержащего материала | 1982 |

|

SU1274992A1 |

| Способ управления процессом переработки пульпы серосульфидного материала | 1989 |

|

SU1680618A1 |

| СПОСОБ ПЕРЕРАБОТКИ СУЛЬФИДНЫХ ПИРРОТИН-ПЕНТЛАНДИТОВЫХ КОНЦЕНТРАТОВ, СОДЕРЖАЩИХ ДРАГОЦЕННЫЕ МЕТАЛЛЫ | 2014 |

|

RU2573306C1 |

| СПОСОБ ПЕРЕРАБОТКИ СУЛЬФИДНЫХ ПОЛИМЕТАЛЛИЧЕСКИХ ЖЕЛЕЗОСОДЕРЖАЩИХ МАТЕРИАЛОВ | 1992 |

|

RU2009226C1 |

Изобретение относится к области гидрометаллургии и может быть использован для выделения элементарной серы из сер сульфидных материалов. . Известен способ извлечения серы из серосодержащ11х материалов путем автоклавной обработки водной пульпы исходного сырья в присутствии гидрофилизатора, взятого в количестве 0,37-1,3% от веса твердого, с последуклцим охлаждением пульпы до температупы ниже температуры плавления серы.. Недостаток этого способа зежлючает- ся в том, что он неприменим к серосуль фидному материалу с содержанием элеме тарной серы 30%. Наиболее близким к преддож-енному по технической сущности и достигаемому результату является способ выделения серы -из сероеульфидных материалов, включающий дезинтеграцию серы и сульфидов в батарее автоклавов обработкой пу;1ьпы сульф 1дом натрия при 125-13ОС в присутствии поверхностно-активного веществу - керосина в количестве до 0,2 вес.%. Далее пульпу охлаждают в самоиспарйтеле до 8О-100С, и затем в реакторах до 4О-45С отделяют серу от сульфидов флотацией. Недостатком данного способа является низкий выход серных гранул до 1,5-2,О% и сложность последующего вьщеления серы. Цель изобретения - повышение извлечения серы в гранулы, выделяемые перед флотацией и упрощение процесса. Поставленная цель достигается тем, что дезинтеграцию ведут в присутствии керосина в количестве О,25-1,О вес.% с последующим ступенчатым охлаждением пульпы сначала до 117-113 С, а затем до 1О7-1ОЗ С. Оюсоб осуществляют следующим образом. Серосульфидный концентрат в виде водной суспензии в смеси с водйым раствором гидрофилизатора - супьфида натрия и поверхностно-активным веществом керосином в количестве 0,25-1,0%, предпочтительно 0,5% от веса твердого, подают в автоклав первой ступени, где обрабатывают пульпу при температуре 125-130 С, обеспечивающей плавление серы. Затем пульпа поступает в последующие ступени, где температуру снижают дЬ 115-106 0. Пульпу последней ступени направляют на охлаждение в самоиспаритель. Серные гранулы из пульпы выделяют на грохоте или на классификаторе.

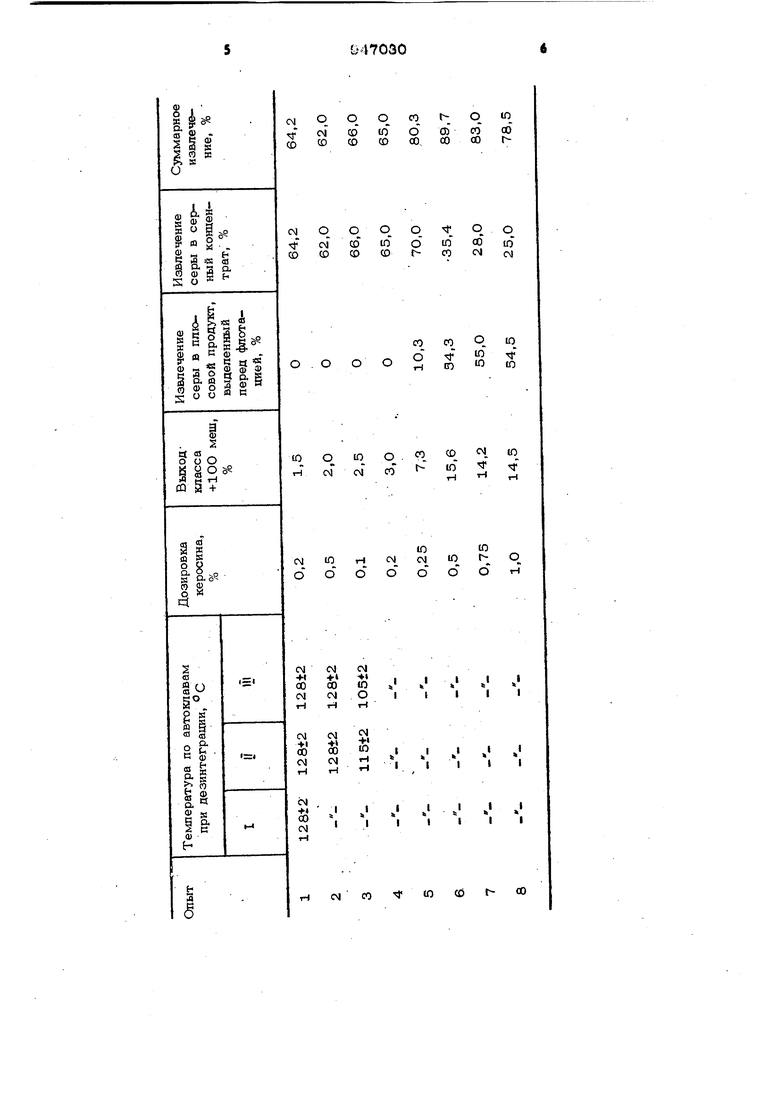

Пример. Берут исходное сырье в виде пульпы серосульфидного коннентрата, полученного по автоклавной окислительной технологии переработки пирроти новых концентратов, с содержанием в твердом вес.%. пикета 7,89; медь3,23; железо 28,3; сера общая 27,16; в том числе элементарная 29,О1,В качестве гидрофилизатора применяют раствор сер-: нистого натрия с концентрацией 125 г/л, а в качестве ПАВ - керосин технический ГОСТ 4753-68.

Опыт проводят в непрерывном режиме в батарее, состоящей из трех каскадно расположенных автоклавов с объемом 0,65 м каждый. Заполнение составляет ЗОО, 35О и 4ОО л соответственно для первого, второго и третьего автоклавов. Производительность по пульпе исходного серосулъфидного концентрата составляет ЗОО л/ч, а по раствору сульфида натрия 1ОО л/ч. Расход сульфида натрия корректируют по остаточной концентрации его после дезинтеграции и поддерживают

на уровне 3-5 г/л. Расход сульфида нетрия составляет 5,1% от веса переработанного твердого. Керосин в пульпу подают в количествах О,I; О,2; 0,25; О,5О; 0,75 и 1,О% от веса загружаемого твердого. Смесь исходной пульпы с сульфидом натрия и керосином подают в первый автоклав, в котором пульпу при непрерывном перемешивании обрабатывают при I2Qt2°C, а затем она поступает во второй и третий автоклав, где в 1 и 2 опыте обрабатьюалась при той же температуре, а в 3-8 - при ступенчатом снижении температуры. Пульпу по достижении определенного уровня в последнем автоклаве автоматически разгружают в самоиспаритель, где ее охлаждают и направляют на серную флотацию. Длительность флотации составляет 2О мин.

Результаты сшытов представлены в таблице.

Как видно из результатов таблицы, увеличение дозировки керосина в известно способе (опыт 2) не дает возможности . выделить серу в гранулы. Примнение ступенчатого охлаждения пульпы на стадии дезинтеграции при дозировке керосина О,1-О,2% не дает также ошутимого эффекта. И только совместное воздействие ступенчатого темпераггурного режима и повьщ1енного расхода ПАВ - керосина 0,2 5-1% позволяет укрупнить серу и выделить ее в гранулы до 1О-55% перед серной флотацией и тем самьп уменьщить поток, направляемый на флотацию, таким образом упростить отделение серы от сульфидов, а также повысить суммарное извлечение серы до 8О-89%.

см

ч , , . , ,

«О J J

о II I I I

1-t

N

-K

Ю

H . t

iH

J J .« . . J J

I I I I I I I

CM CO f to u r- o

.« .

I I I

I I

7 6470308

Формула изобретениядов флотацией, отличающи йся

Сйособ выделения серы из пульпытем, что, с целью повышения извлечения

серосупьфидных материалов, включающийсеры в гранулы, выделяемые перед флотанепрерывную дезинтеграцию серы и суль-Дией, на стадию дезинтеграции керосин вводят

фидов обработкой пульпы сульфидов нат-5 в количестве 0,2 5-1,0% от вес а твердого

рия в присутствии керосина при темпера-и дезинтеграцию ведут при ступенчатом

туре 125-13ОС, ступенчатое охлажде-снижении температуры сначала до 117ние пульпы и отделение серы от сульфи-113°С, а затем до 107-1 ОЗ°С.

Авторы

Даты

1982-07-30—Публикация

1979-07-25—Подача