Изобретение относится к гидрометаллургии, в частности к способам получения серного и серосулъфидного концентратов.5

Известен способ разделения серы .и сульфидов серосульфидных агрегаций в пульпе, включающий дезинтеграцию материала в автоклавах с добавкой реагента-гидрофилизатора - сульфида 10 натрия или извести при температуре выше точки плавления серы с последующим флотационным отделением серы от сульфидов 1.

Наиболее близким к предлагаемому по технической сущности и достигаемому результату является способ разделения серы и сульфидов в пульпе серосульфидного продукта, включающий дезинтеграцию в автоклаве при 125- 20 130°С обработкой пульпы гидрофилизатором - сульфидом натрия с последующей серной флотацией пульпы с выделением серного и сульфидного концентра-р тов 2.25

Недостатком известного способа является низшая степень разделения серы и сульфидов. Содержание элементарной серы в серном концентрате составляет 67% при степени извлечения 0

серы 93,4% с суммой увлеченных металлов 18,5%.

Цель изобретения - повышение степени разделения серы и сульфидных концентратов.

Поставленная цель достигается тем, что на стадии дезинтеграции в пульпу вводят алюминий в количестве 0,2-0,6 г на 1 г окисленного железа в твердом пульпы.

Повышение количества задаваемого в пульпу алюминия более 0,6 г нецелесообразно, так как большего эффекта не дает, а снижение расхода алюминия менее 0,2 г снижает селекцию процесса до значений, достигаемых известным способом.

Способ осуществляют следующим образом.

В пульпу серосульфидного продукта, поступающего на дезинтеграцию наряду с гидрофилизатором, подают алюминиевый порошок в количестве 0,2-0,6 г на 1 г окисленного железа в твердом пульпы. Смесь подвергаиот обработке в автоклаве при температуре вьвие точки плавления серы в течение 50±10 мин,

После обработки пульпу охлаждают и подвергают серной флотации с подачей флотореагентов (керосина 600800 г/т, Т-бб до 60 г/т), Продуктами серной флотации являются пульпа серного концентрата и пульпа сульфидного концентрата, поступающие на дальнейшую переработку известными способами.

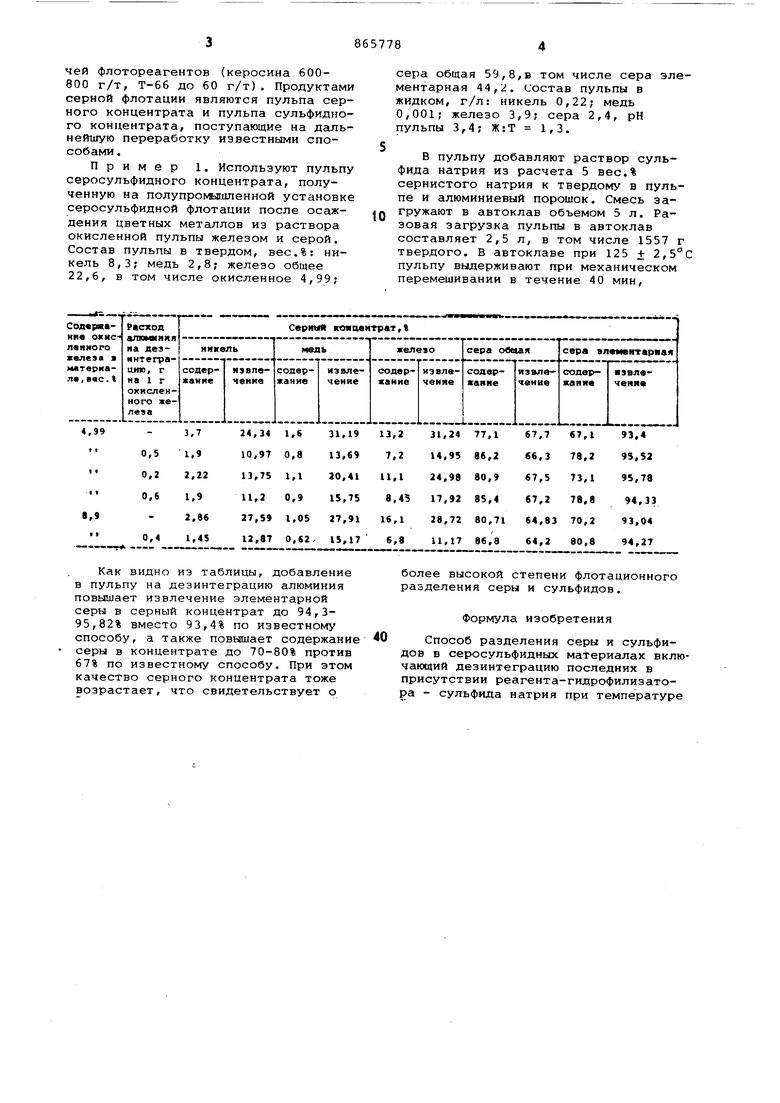

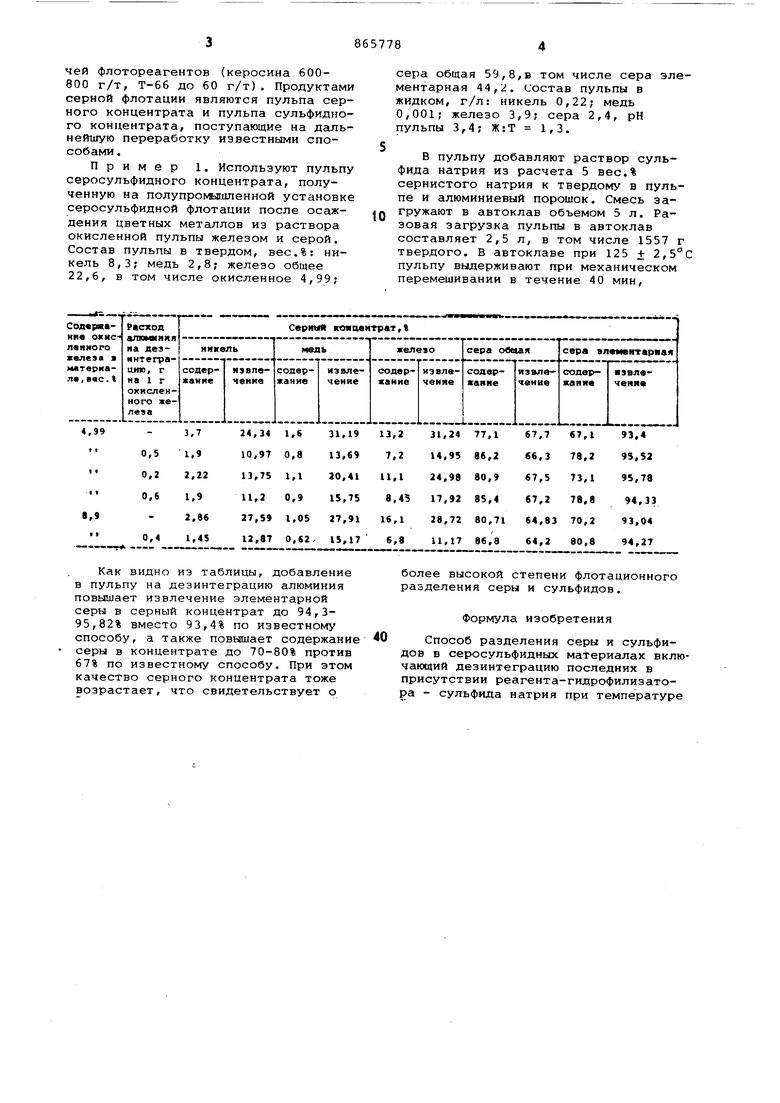

Пример 1, Используют пульпу серосульфидного концентрата, полученную на полупромышленной установке серосульфидной флотации после осаждения цветных металлов из раствора окисленной пульпы железом и серой. Состав пульпы в твердом, вес.%: никель 8,3; медь 2,8; железо общее 22,6, в том числе окисленное 4,99;

сера общая 59,8,в том числе сера элементарная 44,i. Состав пульпы в жидком, г/л: никель 0,22; медь 0,001; железо 3,9; сера 2,4, рН пульпы 3,4; Ж:Т 1,3.

В пульпу добавляют раствор сульфида натрия из расчета 5 вес.% сернистого натрия к твердому в пульпе и алюминиевый порошок. Смесь загружают в автоклав объемом 5 л. Разовая загрузка пульпы в автоклав составляет 2,5 л, в том числе 1557 г твердого. В автоклаве при 125 + 2,5° пульпу выдерживают при механическом перемешивании в течение 40 мин.

| название | год | авторы | номер документа |

|---|---|---|---|

| СПОСОБ ВЫДЕЛЕНИЯ ЭЛЕМЕНТАРНОЙ СЕРЫ И СУЛЬФИДНОГО КОНЦЕНТРАТА ИЗ ПРОМПРОДУКТОВ ГИДРОМЕТАЛЛУРГИЧЕСКОЙ ПЕРЕРАБОТКИ СУЛЬФИДНЫХ КОНЦЕНТРАТОВ | 2007 |

|

RU2358898C2 |

| СПОСОБ ПЕРЕРАБОТКИ СЕРОСУЛЬФИДНОГО МАТЕРИАЛА | 1992 |

|

RU2022915C1 |

| СПОСОБ ПЕРЕРАБОТКИ СУЛЬФИДНЫХ ПОЛИМЕТАЛЛИЧЕСКИХ ЖЕЛЕЗОСОДЕРЖАЩИХ МАТЕРИАЛОВ | 1992 |

|

RU2009226C1 |

| Способ получения серного и сульфидного концентратов | 1984 |

|

SU1303549A1 |

| Способ выделения серы из серусодержащих материалов | 1980 |

|

SU990644A1 |

| Способ переработки серосульфидных материалов | 1983 |

|

SU1230987A1 |

| Способ управления процессом переработки пульпы серосульфидного материала | 1989 |

|

SU1680618A1 |

| Способ переработки серосульфидного материала | 1978 |

|

SU711142A1 |

| Способ выделения серы | 1979 |

|

SU947030A1 |

| Способ переработки сульфидных концентратов, содержащих пирротин, пирит, халькопирит, пентландит и драгоценные металлы | 2019 |

|

RU2712160C1 |

Как видно из таблицы, добавление в пульпу на дезинтеграцию алюминия повышает извлечение элементарной серы в серный концентрат до 94,395,82% вместо 93,4% по известному способу, а также повышает содержани серы в концентрате до 70-80% против 67% по известному способу. При этом качество серного концентрата тоже возрастает, что свидетельствует о

более высокой степени флотационного разделения серы и сульфидов.

Формула изобретения

Способ разделения серы и сульфидов в серосульфидных материалах включающий дезинтеграцию последних в присутствии реагента-гидрофилизатора - сульфида натрия при температуре

после чего пульпу охлаждают и отбирают пробу для анализа. Затем пульпу подвергают серной флотации на лабораторной флотомашине емкостью 1,5 л. Для поддержания нужного уровня пульпы туда добавляют воду. Флотацию ведут с добавкой реагентов Т-66 и керосина в количествах соответственно 60 и 600 г на 1 тонну твердого пульпы.

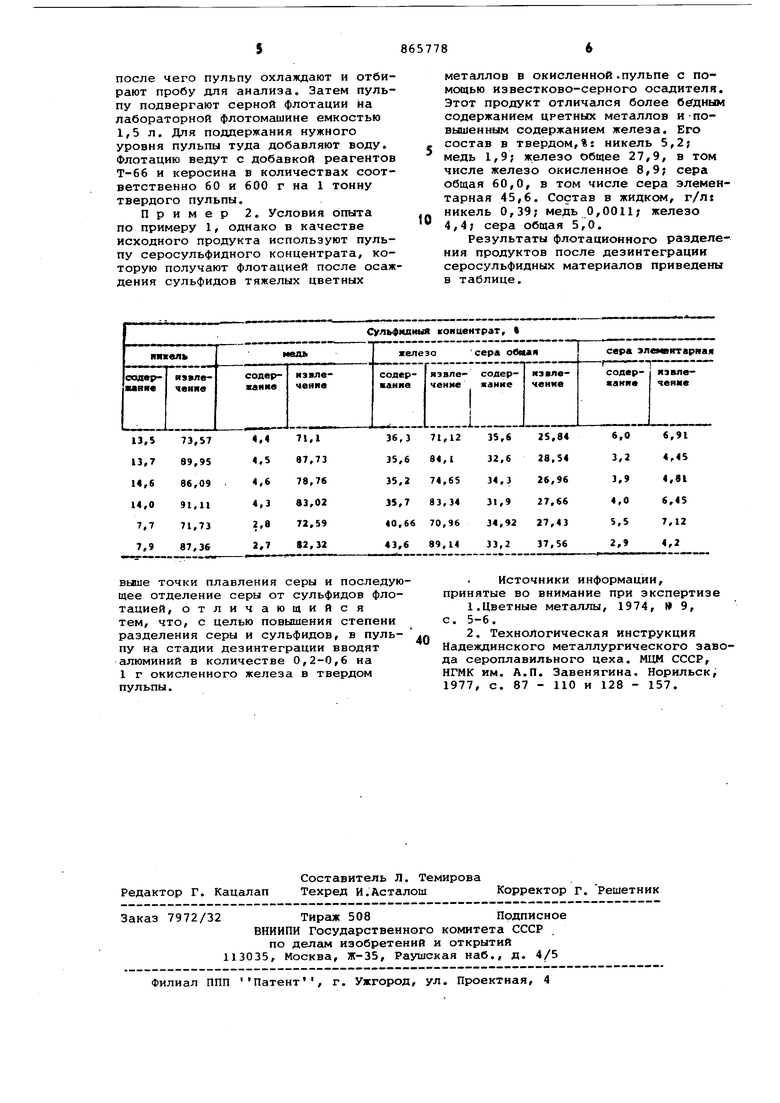

Пример 2. Условия опыта по примеру 1, однако в качестве исходного продукта используют пульпу серосульфидного концентрата, которую получают флотацией после осаждения сульфидов тяжелых цветных

выше точки плавления серы и последующее отделение серы от сульфидов флотацией, отличающийся тем, что, с целью повышения степени разделения серы и сульфидов, в пульпу на стадии дезинтеграции вводят алюминий в количестве 0,2-0,6 на 1 г окисленного железа в твердом пульпы.

металлов в окисленной .пульпе с помощью иэвестково-серного осадителя. Этот продукт отличался более содержанием цретных металлов и-повышенным содержанием железа. Его . состав в твердом,%: никель 5,2; медь 1,9; железо общее 27,9, в том числе железо окисленное 8,9; сера общая 60,0, в том числе сера элементарная 45,6. Состав в жидком, г/л никель 0,39; медь 0,0011; железо 4,4; сера общая 5,0.

Результаты флотационного разделения продуктов после дезинтеграции серосульфидных материалов приведены в таблице.

Источники информации, принятые во внимание при экспертизе

0 Надеждинского металлургического завода сероплавильного цеха. МЦМ СССР, НГМК им. А.П. Завенягина. Норильск; 1977, с. 87 - 110 и 128 - 157.

Авторы

Даты

1981-09-23—Публикация

1980-01-14—Подача