(5) СПОСОБ ПОЛУЧЕНИЯ ГАЗОПОГЛОТИТЕЛЬНОЙ МАССЫ

| название | год | авторы | номер документа |

|---|---|---|---|

| Катализатор-поглотитель для очистки газа от сернистых соединений | 1978 |

|

SU791411A1 |

| АДСОРБЕНТ ДЛЯ ОЧИСТКИ ГАЗОВ ОТ СЕРЫ И СПОСОБ ЕГО ПРИГОТОВЛЕНИЯ | 2000 |

|

RU2164445C1 |

| Способ получения поглотителя кислых газов | 1981 |

|

SU1011199A1 |

| Способ приготовления сферического катализатора для очистки газов | 1980 |

|

SU1003884A1 |

| Способ приготовления поглотителяНА OCHOBE ОКиСи циНКА для ОчиСТКигАзА OT СЕРНиСТыХ СОЕдиНЕНий | 1976 |

|

SU808107A1 |

| СОРБЕНТ ДЛЯ ОЧИСТКИ ГАЗОВ ОТ СЕРНИСТЫХ СОЕДИНЕНИЙ И СПОСОБ ЕГО ПРИГОТОВЛЕНИЯ | 2005 |

|

RU2311226C2 |

| Адсорбент для очистки легких углеводородных фракций от сернистых соединений | 1979 |

|

SU865382A1 |

| Способ получения аскангеля | 1980 |

|

SU955927A1 |

| Катализатор для очистки газов от соединений серы | 1981 |

|

SU959821A1 |

| Способ приготовления гранулированного катализатора для очистки воздуха от оксида углерода и органических веществ | 1989 |

|

SU1776427A1 |

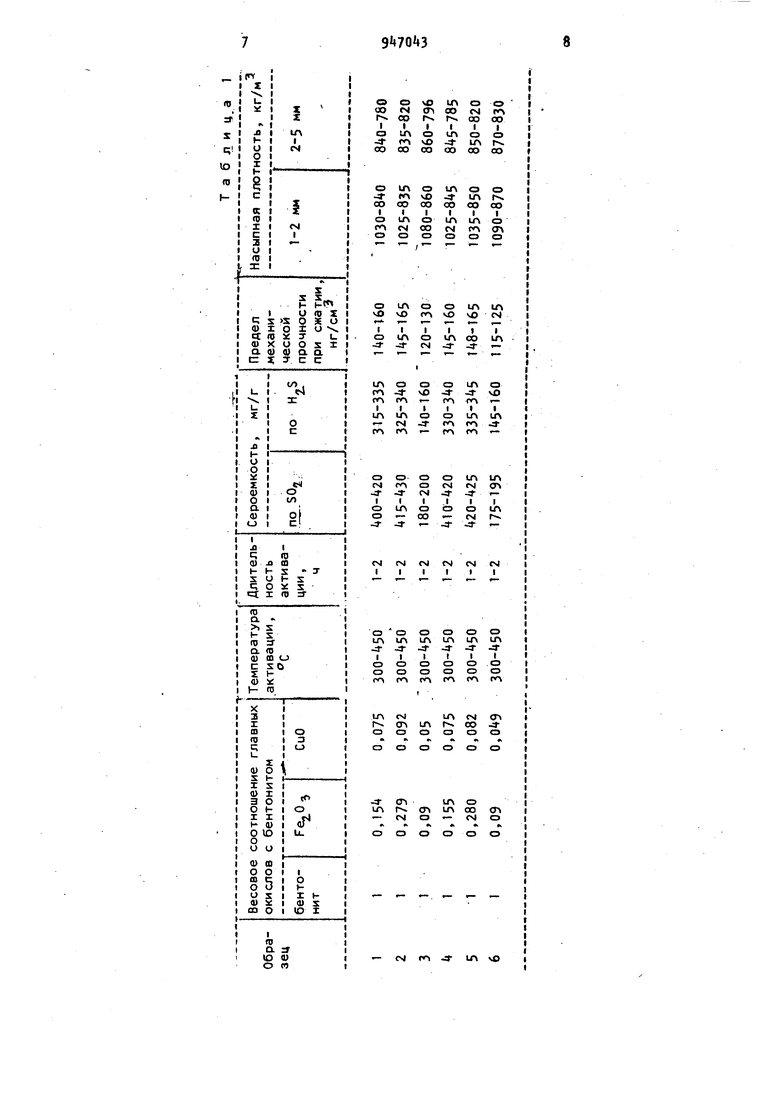

Изобретение относится к технике химической обработки бентонитов для поглощения газов. Известен способ получения газопоглотительной массы, заключающийся в осаждении гидроокислов железа,меди и алюминия в отдельности из их растворимых солей (нитратов) с помощью раствора каустической соды. Полученные гидроокиси промывают, высушивают прокаливают при 650°С; затем измельчают и смешивают в следующих молярных соотношениях: 1) СиО - , 2) .СиО - ЗАе2.0,; З) СиО - АВгО,, 2Ре2 Оз; А) СиО - - . , Из этих четырех видов считаетсянаи.лучшим адсорбентом третий, т. е. CuO-A 2.0 2Ре2,Оз.,, сероемкость которого около 520 мг/г lj. Существенным недостатком способа получения этого газопоглотителя явля ется дороговизна и сложность, а поглощение сернистого ангидрида ограничено, оно идет только при ЗОО-бОО С. Наиболее близким по технической сущности и достигаеомому результату к предлагаемому является способ получения газопоглотительной массы путем обработки бентонита минеральными кислотами , осаждения гидроокисей железа и алюминия, отмывки и термообработки 2. Способ характеризуется недостаточно высокой сероемкостью и механической прочностью массы. Цель изобретения - повышение сероемкости и механической прочности газопоглотительной массы. Поставленная цель достигается способом получения газопоглотительной массы, включающим обработку бентонита химическим реагентом и термообработку, в качестве химического реагента ис пользуют раствор нитратов или гидроокисей железа и меди при массовом соотношении FeyO и CuO в растворе, рав ном 1,8-3,4:1, и соотношении бентонита к раствору, равном 1:0,, а термообработку ведут при температуре 300-450С. Пример 1.ВО,8л дистиллированной воды растворяют 0,658 кг нит рата железа и 0,228 кг нитрата меди. Берут 1 кг воздушно-сухого тонко измельченного бентонита, например аскан гель, содержащего в своем составе. вес.: . 62,05;АС О 20,26, FenO 2,95; МдО,3,98; СаО б,23; TttT 0,36; + Кор 4,30 и остальное - прочие примеси. К нему добавляют раствор нитрата железа и меди и в течение 5-10 мин тщательно перемешивают,, нагревают при 300-450С до получения готового твердого продукта, для чего требуется около 2 ч. Затем готовый твердый продукт измельчают на куски. Пример 2. В1,5л дистиллированной воды растворяют 1,295 кг нитрата железа и 0, кг нитрата меди. Берут 1 кг воздушно-сухого тонко измельченного бентонита, например |аскангель указанного состава, к нему добавляют раствор нитрата железа и меди и в течение 5-10 мин тщательно перемешивают, нагревают при 300-450 0 до получения готовогб твердого продукта, для чего требуется около 2ч. Затем готовый продукт измельчают на куски. Пример 3ВО,8л дистиллированной воды растворяют 0,337 кг нитрата железа и 0,152 кг нитрата ме ди. Берут 1 кг воздушно-сухого тонко измельченного бентонита, например аскангель указанного состава, к нему добавляют раствор нитрата железа и меди и в течение мин тщательн перемешивают, нагревают при 300-450 до получения готового твердого продукта, для чего требуется около 2 ч. Затем готовый продукт измельчают на куски.

П р И м е р 4. В 1 КГ воздушносухого тонко измельченного бентонита, например аскангель, добавляют 0,174кг гидроокиси железа и 0,092 кг гидроокиси меди и в течение мин тщательно перемешивают, нагревают при 300-450 С до получения готового твер- 55 дого продукта, для чего требуется около 2 ч. Затем готовый твердый про дукт измельчают на куски.

Таким образом, наилучшей газопоглотительной массой является образец 1 .

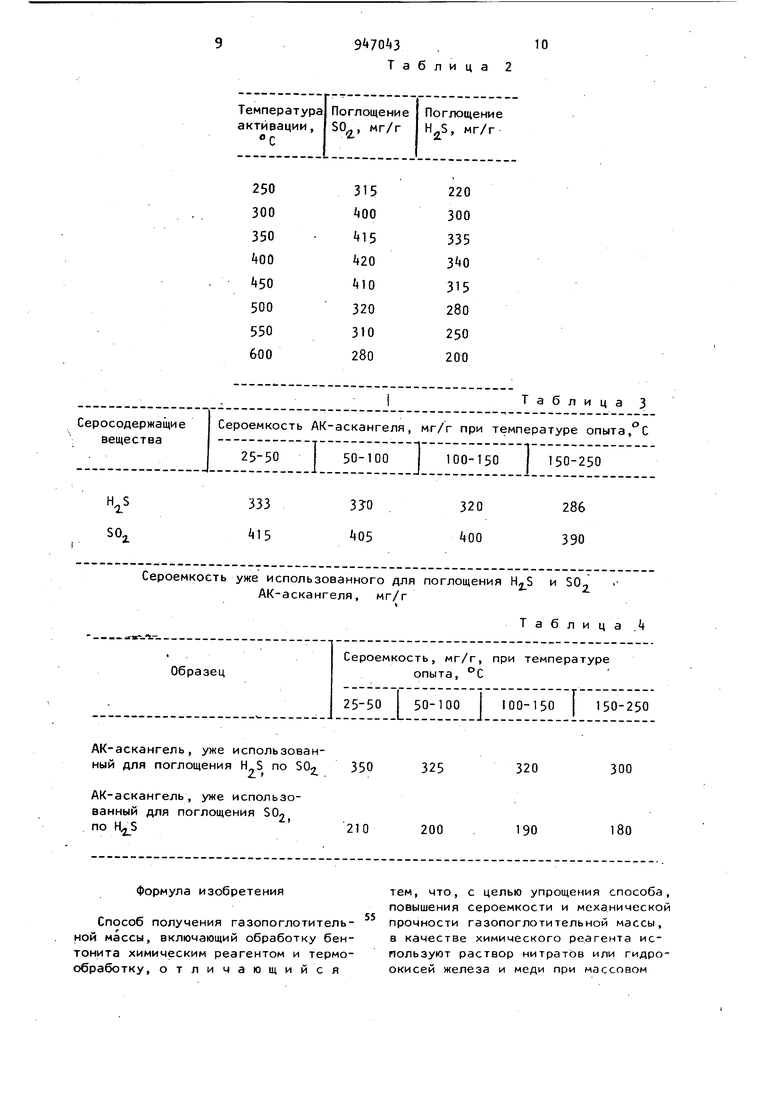

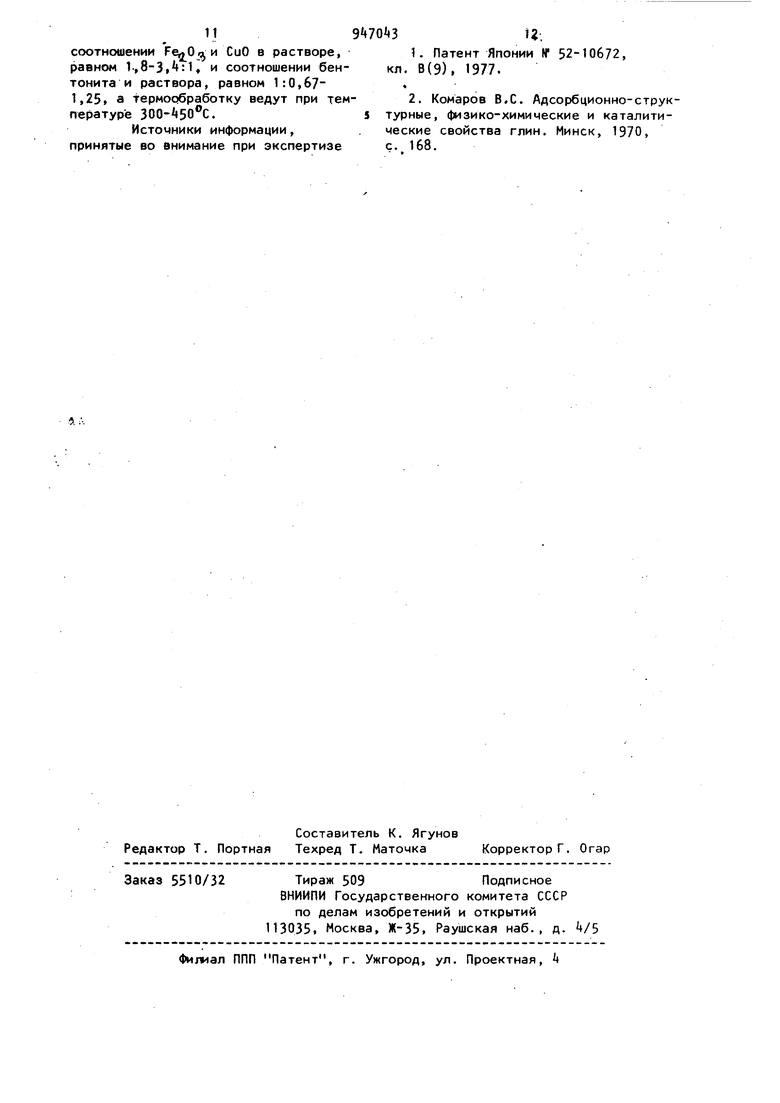

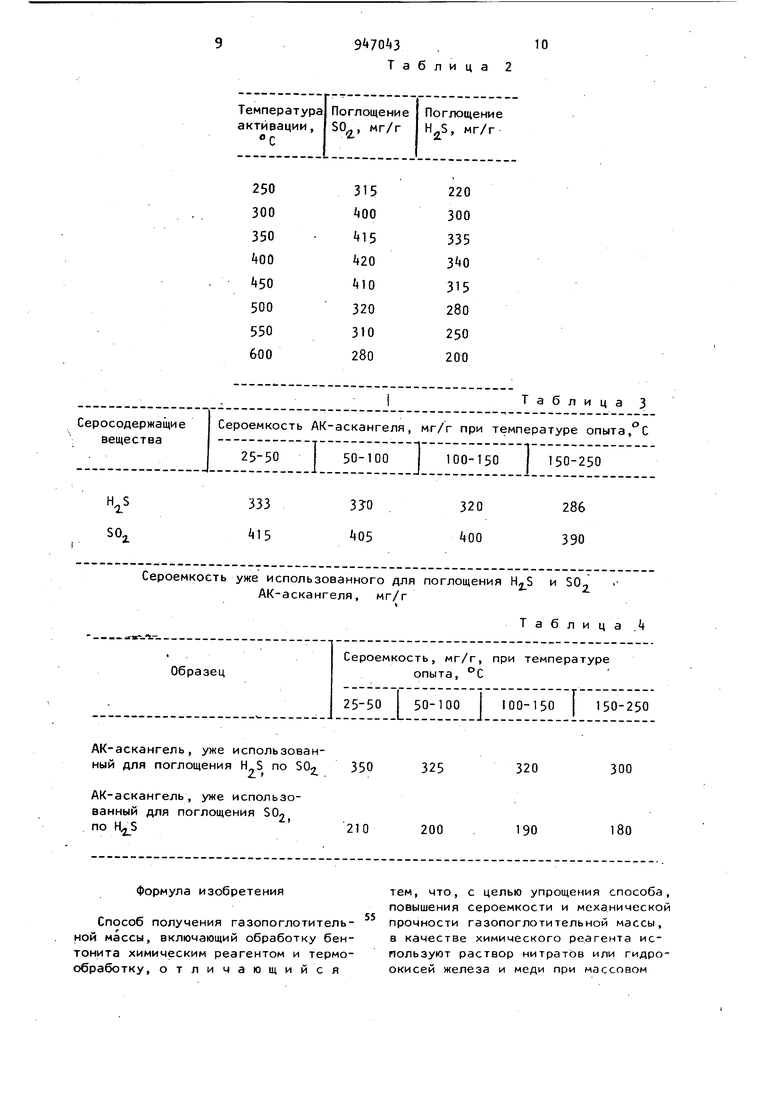

Из табл. 1 видно также, что сероемкость газопоглотительной массы, полученной из растворов нитратов железа и меди и из гидроокислов железа и меди, почти одинакова, вместе с тем из той же таблицы видно, что в образце 3 сероемкость меньше, чем в обПример 5- К1кг воздушносухого тонко измельченного бентонита, например аскангель, добавляют 0, кг гидроокиси железа и 0,10 кг гидроокиси меди и в течение 5-10 мин тщательно перемешивают, нагревают при С до получения готового твердого продукта, для его требуется около 2ч. Затем готовый твердый продукт измельчают на куски, Пример 6. К 1 кг воздушносухого тонко измельченного бентонита; например аскангель, добавляют 0,0б7кг гидроокиси железа и 0,0б1 кг гидроокиси меди и в течение 5-10 мин тщательно перемешивают, нагревают при 300-450 С до получения готового твердого продукта, для чего требуется около 2 ч. Затем готовый твердый продукт измельчают на куски. Обработанный указанным способом бентонит (пример 1) имеет следующий химический состав, вес.%: SiO 51,20; Ае2.0 16,85; ,3 15,35; MgO 3,15; СаО 0,17; TiOj 0,30; Na,2,0 + 3,52; CuO 7,05 и остальное - прочие примеси. Активированная газопоглотительная масса условно - АК-аскангель. В табл. 1 приведены физико-химические характеристики полученной газопоглотительной массы. Как видно из табл. 1, повышенная механическая прочность и сероемкость полумается при соотношении главных окислов FeflOWCuO 2,1 и окислов железа и меди к бентонитам 0,23 (образец 1) и 3,40 и окислов железа и меди к бентонитам 0,36 (образец 2) в широком температурном интервале активации 300-450С, но более экономично производить активацию при температурном интервале 300-350 0. Образец 2 по сероемкости и физикохимическим свойствам несколько лучше, чем образцы 1 и 3 но он уже не экономичен. разцах 1 и 2, но по сравнению с известными газопоглотительными массами он больше поглощает как 50, так и . Вя1яние температурного режима активации на сероемкость газопоглотитель ной массы АК-аскангеля приведено в табл, 2. Как видно из табл. 2, поглощение почти одинаково протекает в игроком температурном интервале от 300. до 50°С. Этот интервал является оптимальной температурой активации, но более экономично производить акти вацию в температурном интервале 300350 С. Готовый продукт в технике можно использовать при температурных режимах, приведенных в табл. 3. Как видно из табл. 3, сероемкость АК-аскангеля, модифицированного окисями железа и меди, довольно высока и практически не зависит от температуры в интервале 25-250 С. АК-аскангель быстро взаимодействует с сероводородом и сернистым ангидридом. Как видно из табл. t, сероемкость отработанного поглотителя также достаточно высока и практически не висит от температуры в интервале 25 . Таким образом, целесообразно поглотитель АК-аскангель после применения и насыщения сернистым ангидридом заменить свежим, а отработанный отправить для очистки газов от сероводорода и наоборот. Наконец, отработанный поглотитель АК-аскангель заменяют свежим и отработанный отправляют на сернокислотные заводы для обжига (получения серной кислоты или жидкой SOj). Обожженный поглотитель опять можно использовать дЛя поглощения сернистого ангидрида и сероводорода, сероемкость которого не менее 150 мг/г. Таким образом АК-аскангель можно использовать многократно с использованием обжигового продукта. , Предлагаемый способ позволяет получить газопоглотительную массу для очистки газовых выбросов от сероводорода и сернистого ангидрида, сероемкость которой по сравнению с прототипом увеличивается в 3 раза.

ооvou оо

сос |а оо viел

г сог г оооо

II I III

оinо1Лоо

- f vO-4-1Лr

оосооооооооо

0U4ошоо

« чОJtLTVfоооооооосооо

1IIIII о1Ло1лто rf чао( оооооо

-3- CTl1Л о

1г г о иг оо г - см о о

- см г -3- 1Л vo

Сероемкость уже использованного для поглощения и SOАК-аскангеля, мг/г

АК-аскангель, уже использованный для поглощения Н S по 502

АК-аскангель, уже использованный для поглощения S02 по формула изобретения Способ получения газопоглотительной массы, включающий обработку бентонита химическим реагентом и термообработку, отличающийся

Таблица 2

Таблица k

300

320

180

190 тем, что, с целью упрощения способа, повышения сероемкости и механической прочности газопоглотительной массы, в качестве химического реагента используют раствор нитратов или гидроокисей железа и меди при массовом

11 ia.

соотношении CuO в растворе, 1. Патент Японии № 52-106/2,

равном .,S-3,, и соотношении бен-кл. 8(9), 1977.

тонита и раствора, равном 1:0,67- .

1,25, а термообработку ведут при тем- 2. Комаров B.C. Адсорбционно-струкпературе SOO-JSO C.5турные, физико-химические и каталитиИсточники информации, .ческие свойства глин. Минск, 1970,

принятые во внимание при экспертизес. 168.

Авторы

Даты

1982-07-30—Публикация

1980-05-27—Подача