(54) АДСОРБЕНТ ДЛЯ ОЧИСТКИ ЛЕГКИХ УГЛЕВОДОРОДНЫХ ФРАКЦИЙ ОТ СЕРНИСТЫХ ССЖДИНЕНИЙ

| название | год | авторы | номер документа |

|---|---|---|---|

| СПОСОБ ПРИГОТОВЛЕНИЯ АДСОРБЕНТА СЕРЫ | 1994 |

|

RU2079357C1 |

| АДСОРБЕНТ ДЛЯ ОЧИСТКИ ГАЗОВ ОТ СЕРЫ И СПОСОБ ЕГО ПРИГОТОВЛЕНИЯ | 2000 |

|

RU2164445C1 |

| СОРБЕНТ ДЛЯ ОЧИСТКИ НЕФТЯНЫХ ГАЗОВ ОТ СЕРОВОДОРОДА И СПОСОБ ЕГО ПОЛУЧЕНИЯ | 2013 |

|

RU2540670C1 |

| СОРБЕНТ ДЛЯ ОЧИСТКИ НЕФТЯНЫХ ГАЗОВ ОТ СЕРОВОДОРОДА | 2013 |

|

RU2541081C1 |

| СПОСОБ ПОЛУЧЕНИЯ АДСОРБЕНТА ДЛЯ УДАЛЕНИЯ НИЗШИХ СЕРНИСТЫХ СОЕДИНЕНИЙ ИЗ ЖИДКОГО УГЛЕВОДОРОДНОГО СЫРЬЯ | 2020 |

|

RU2738720C1 |

| Способ тонкой очистки углеводородных фракций от диметилсульфида | 2020 |

|

RU2743434C1 |

| Катализатор-поглотитель для очистки газа от сернистых соединений | 1978 |

|

SU791411A1 |

| Катализатор для очистки углеводородов от сернистых соединений | 1974 |

|

SU507352A1 |

| Способ получения адсорбента для очистки газов от серусодержащих соединений | 1990 |

|

SU1766488A1 |

| АДСОРБЕНТ ДЛЯ ОЧИСТКИ ГАЗОВ ОТ СЕРОВОДОРОДА | 1995 |

|

RU2094114C1 |

. ,

Изобретение относится к производству адсорбентов и может быть использовано в области жидкофазной очистки углеводоро. дов от сернистых соединений на алюмоси- . ликатных адсорбентах, модифицированных сол5пии тяжелых металлов, в частности меди.

Известен адсорбент для очистки углеводородов от сернистых соединений, содер- жащий 4-10 масс.% меди и остальное алюмосиликат. Процесс регенерации заклк чается в отдувке очищаемого сырье, окислительном выжиге при в токе азо- то-воздушной смеси определенного состава, а затем - воздуха до отсутствия спе-. дов 502 в отходящем воздухе. После повышения температуры до 500адсорбент . восстанавливают в токе водорода до отсут-ствия следов Н, отходящем raaefl 1.

Однако процесс регенерапин.бтлячается сложной технологией.

Наиболее близким к предлагаемому по технической сущности и достигаемому результату является адсорбент, содержащий

. 3-15 масс.% меди и остальное - , алюмосиликат или силшсагель, шш природные адсорбенты f2.

Несмотря на то, что известный адсорбент обладает большой емкостью по сере при очистке газов, процесс его регенерации включает в себя большое число про: должительных стадий.

Регенерацию проводят в следующем по. рядке: отдутвка очищаемого продукта азотом, сущка адсорбента воздухом при 250 С 12 ч, обработка вод;шым паром

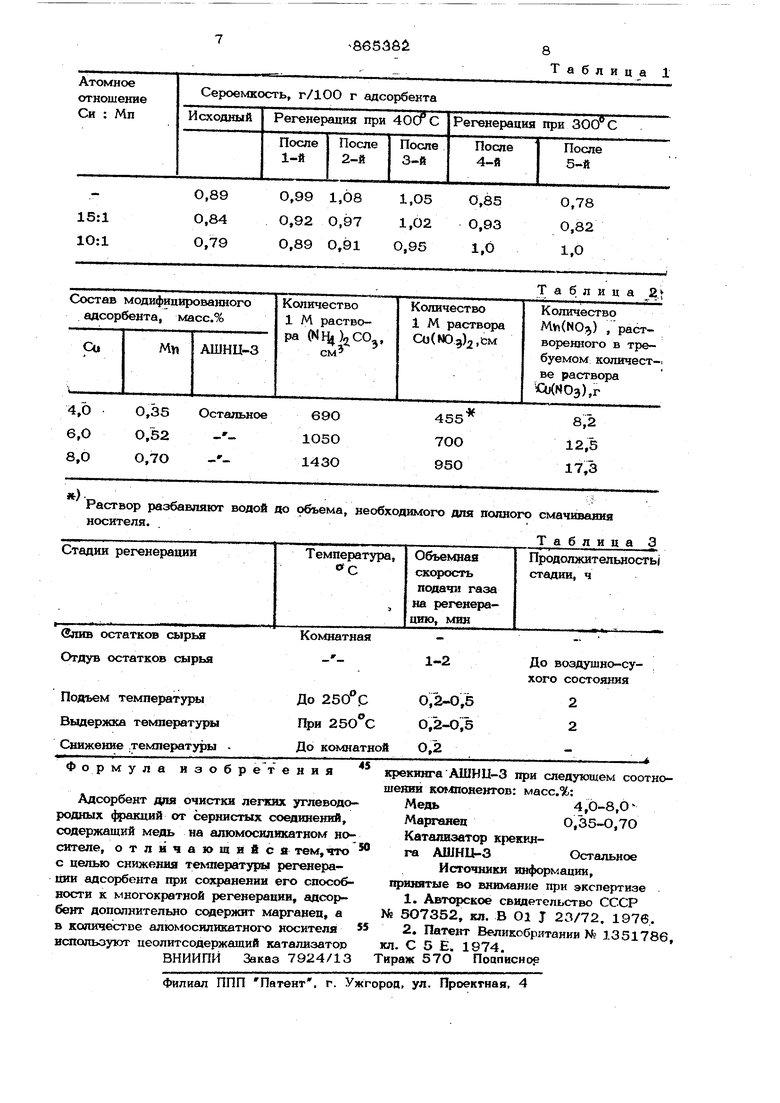

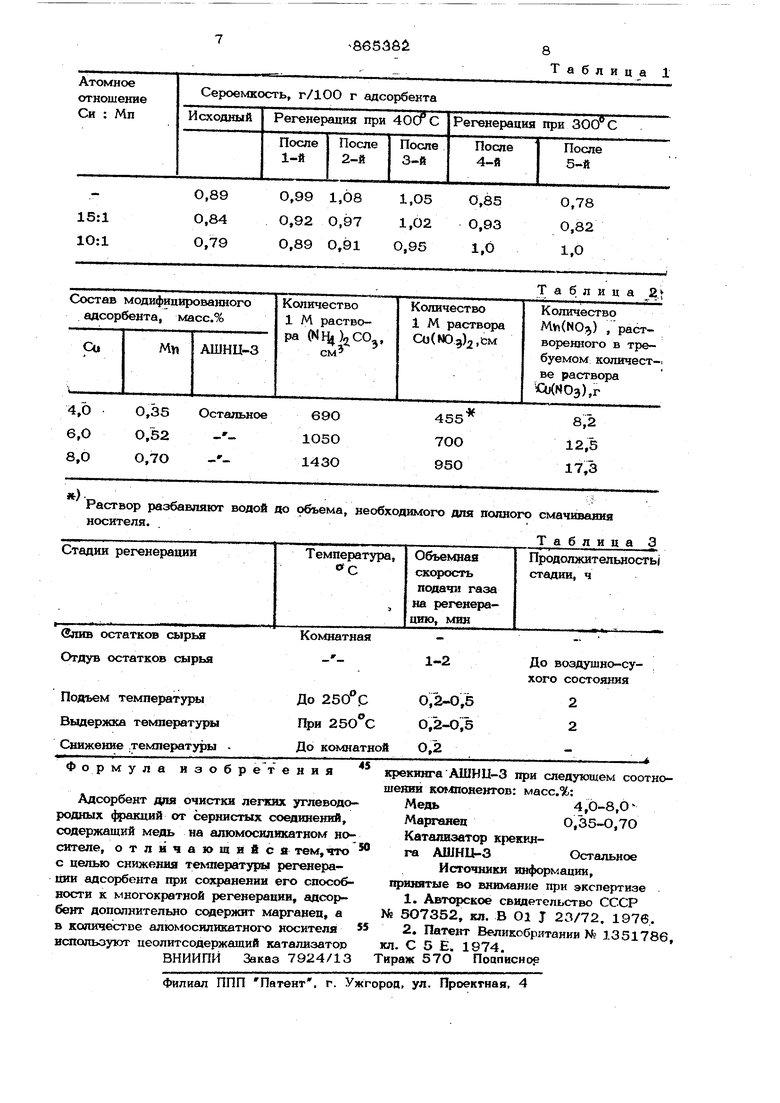

1 при 20О С и давлении 10 бар, обработка аммиаком с повыщением давления до 20 бар, снижение давления и температуры для проведения трехкратной промывки горЯчеЙ водой, сушкой смесью азота, водорода и аммиака в течение 48 ч, окисление потоком воздуха при 2ОО-25О с. Для регенерации адсорбентов трюбуют- ся значительные энергозатраты, которые определяются как продолжительностью, . так и нижним температурным порогом процесса регенерации. 3s Цель изобретения - снижение темпера.туры регенерации адсорбента при сохранении его способности к многократной регенераиин. Поставленная цель достигается тем, что адсорбент для очистки легких углеродистых фракций от сернистых соединений, содержащий медь на алюмосипикатном носителе дополнительно содержит марганец, а в качестве алюмосшшкатного носителякатализатор крекинга АШНЦ-3 при следующем соотношении компонентов, масс,%: Медь4,6-8,0 Марганец0,35-0,70 Катализатор крекинга АШНЦ-3Остальное В качестве носителя используют промышленный неолятсодержащий катализатор крекинга АШНИ-3 в виде шариков диаметром 3-5 мм следующего состава, масс.%: Йра 87,06; 10,80; NajO Q94; СаО О,8О. Катализатор имеет следующие характеристики пористой структуры: удельную поверхность по БЭТ 264 , объем пор О,53 , средний диаметр пар 8О А, насыпную плотность О,69 г/см. Использование меди в виде окислов в качестве активного компонента позволя ет удалять из очищенного сырья л1ьбые из возможных классов сероорганических соединений. Верхний предел содержания меди лимитируется возможностью нанесения такогх количества меди методом однократной про йитки, а также значительным ростом кристаллитов активного компонента при дальнейшем увеличении содержания меди, в результате чего часть атсмов может оказаться недоступной для хемосорбиии сернистых соединений. Адсорбенты, содержащие меди менее 4,0 масс.%, обладают низкой сероемкостью. Введение марганца в виде окислов поз вопяет упростить технологию прсадесс ре генерации я сократить ее продолжитель ность. Содержание марганца в адсорбенте должно составлять 1 атом на 10 атомов меди. Опыты проводятся по очистке искусст венной смеси диизопрошшсульфид-петролейный эфир (Ткип70-1ООС) с содержанием серы О,15-О,16 масс.%,Приготавливаются три адсорбента: 5,ОСи, остальное носитель; 5,0% Си, 0,29% Мп остальное - носитель (атомное отношение Си: ) 5,0% Си,0,43% МИ остальное - носитель (атомное отношение Си: ). Регенерацию адсорбентов проводят воздухом при 4ООС и в течение 4 ч. В табл. 1 приводятся данные по сероемкости исследованных адсорбентов, Из данных таблицы видно, что при 400 С происходит полная регенерация всех адсорбентов, при 300 С полная регенерация адсорбентов 1 и 2 не достигается, в то время как адсорбент 3 регенерируется полностью, увеличение содержания марганца в составе адсорбента приводит к уменьшению сероемкости исходного адсорбента. Адсорбент 3 полностью регенерируется уже при 250 С, т.е. при температуре на iOO-150C ниже, чем температура регенерации адсорбента без марганца. Введение марганца в атомном отношении к меди 1:15 недостаточно с точки зрения снижение температуриы регенерации. Увеличение содержания марганца по отношению к меди выше 1:1О нецелесообразно экономически, кроме того, при увеличении содержания марганца понижается сероемкость адсорхбента. Будучи сильным окислителем МмОд способна: окислять серооргорические соединения до SOj, которая взаимодейств7ет с СиО, так и с МпО с образованием сульфатов с высокой термостабильностью (7500 С), что может привести к постепенному разрушению пористой структуры носителя. Исходя из этого вводят в состав адсор-, бента марганец в количестве 1 атом на 1О атомов меди, тем более, что при этом достигается поставленная цель - снижение температуры регенерации. Для приготовления предлагаемого адсорбента шарики носителя (АШНЦ-3) обрабатывают соответствующим количеством раствора карбоната аммония. Затем раствор сливают, а носитель доводят до воздушносухого состояния на водяной бане. Высушенный носитель обрабатывают раствором азотнокислой меди, в котором предварительно растворяют требуемое количество азотнсжислого марганца, или водно-аммиачным раствором уксуснокислой меди, в KOTOpCHvt предварительно растворяют требует гое количество уксуснокислого марганца. Приготовление модифицированного адсорбента на основе азотнокислых солей меди я марганца. Готовят три различных адсорбента, которые отличаются друг от друга содержанием меди и марганца, но атомное отношение меди к марганцу во всех трех ад- сорбентах сохраняется равным 1О:1, 100О сл ( г) высушенного при 350 С в течение 6 ч носителя (АШНЦ-3) загружают в форфоровый стакан и обрабатывают соответствующим количеством 1М раствора {ИН)) из расчета 1,5 кратного избытка по отношению к мольному содержанию наносимой меди. В таком виде носитель оставляют на 12 ч. Затем раствор сливают, а носитель доводят до воздушно-сухого состояния на водяной бане . Высушенный носитель заливают 1 М раствором Си (МС )j, в котором предварительно растворяют требуемое количество Ми()2- Через час раствор выпаривают на водяной бане при постоянном перемешивании и адсорбент сушат при 110 С 4 ч. Составы приготовленных модифицирован ных адсорбентов и количества необходимых для их приготовления растворов солей приводятся в табл. 2. Приготовление модифицированного адсор бента на основе водно-аммиачного раствора ацетата меди. Готовят лишь один адсорбент, по составу не отличающийся от образца 2 табл. 2. Для приготовления, используют водно-аммиачный раствор ацетата меди, который применяется в промышленности для выделения бутадиена из бутан-бутиленовой фрак ции следующего состава, моль/л: Медь (1) о3,5-4,0 Медь (2)0,3 Уксусная кислота4,0-4,8 Аммиак11,0-12,5 Вода31,3 175 см , этого раствора доводят водой до 700 см ив нем растворяют 10,9 г уксуснокислого марганца. Готовой смесью растворов заливают 1ООО см подготовленного как и ранее носителя АШН11-3. Через 12 ч раствор выпаривают на водяной бане до воздушно-сухого состояния, после чего его сушат 4 ч при . Разложение нанесенных солей до соот вeтcтвyющиx окислов проводят непосредственно в лабораторной установке в токе з духа с повышением температуры до 35О С в течение 2 ч и выдержке при этой темпе ратуре 4ч, Испытания адсорбентов на сероемкость (г9на 100 г адсорбента) проводят на стеклянной проточной установке при к натной температуре и атмосферном давпешш. После разложения нанесенных солей температуру адсорбента (емкость 112 см , вес загружаемого адсорбента 77,5 г) снижают до комнатной в токе воздуха. Затем подачу воздуха прекращают и с помощью микронасоса начинают подавать сырье в нижнюю часть адсорбера с объемной скоростью 1 ч . Очистке подвергают искусст-I венную смесь н-гександиметилсульфида (ДМС) с содержанием серы (по ГОСТ1338О-67) в пересчете на общую массу 0,016 масс.%. Анализ очищенного сырья на содержание серы проводят через 3-4 ч в начале испытания и через 1 ч бпкуке к концу. После того, как содержание серы в очищенном продукте достигает О,О1 масс.%, опыт прекращают. По кривой зависимости содержания серы в очищенном продукте от-времени появления первой порции очищенного сырья методом графического интегрирования рассчитывают сероемкость исследования модифицированных адсорбентов. Сероемкость адco|)6eifTOB, указанных в тйбл. 2, равна O,410i0,582 и 0,621 г серы на 100 г адсорбента соответственно. Исходя из этого, более тщательному исследованию был подвергнут адсорбент, содержащий в масс.% меди. Испытания модифицированного адсорбента на способность к многократной регенерации показали, что после 15 циклой регенерации адсорбент сохраняет свою первоначальную активность и сероемкосгь. Присут ствие в сырье .воды в количестве, достаточном для насыщения, не влияет {Ш сероемкость адсорбента, причем в первую очередь исчерпывается екшость адсорбента по сере, а не по воде. Условия регенерации отработанных модифицнрованных адсорбентов приведены в табл. 3.. Общая продолжительность цикла регенв|}ации составляет 6 ч. Таким образом, предлагаемый мйдифишфованвый адсорбент обладает простой технологией прсщесса регенерации, способностью к миогогратиым регенерациям без падения дш1амической активности и сероемкости, а также стабильной сероемкостью при очистке увлажнителышх углеводородов. .

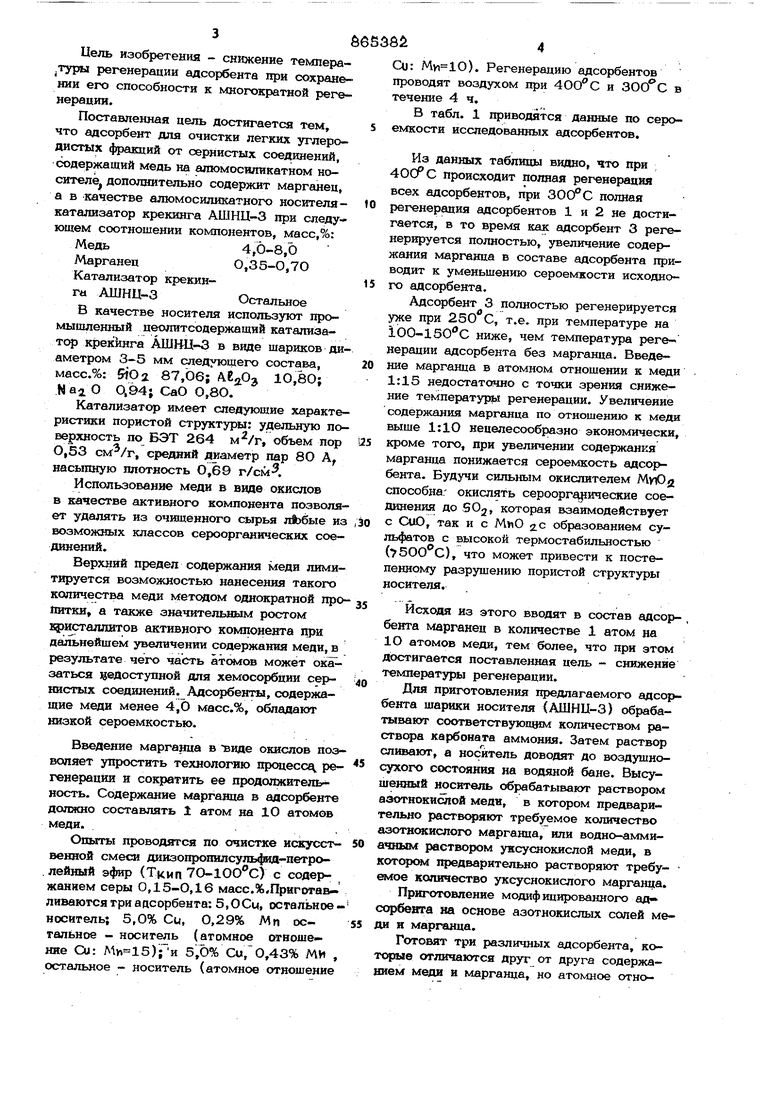

Таблица 1

Авторы

Даты

1981-09-23—Публикация

1979-11-30—Подача