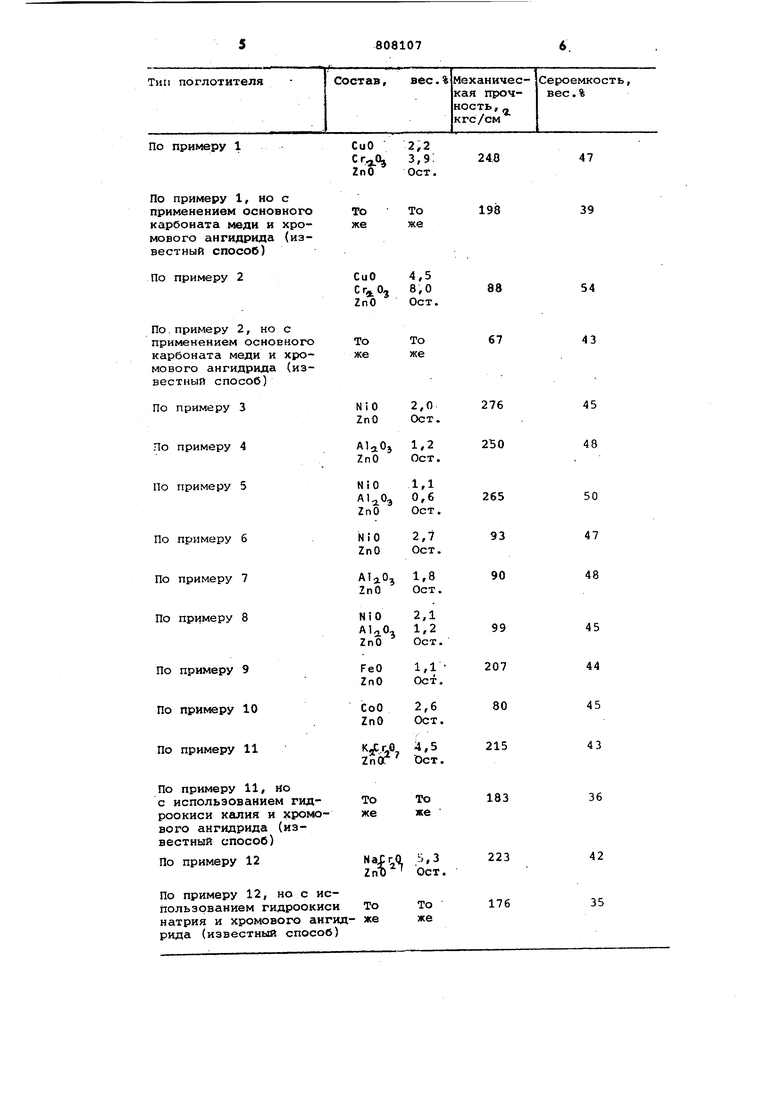

емкйсть путем насыцения сероуглеродом при . Эти характеристики данного поглотителя и поглотителей, полученных во всех последуххди примерах, приведены в таблице.

Пример 2. В окись цинка вводят при постоянном перемешивании 45 вес.% 26%-ного раствора бихромата меди. Полученную пастообразную массу экструдируют на прессшнеке под давлением 45 кгс/см2 и сушат полученные гранулы при в течение 15 ч. Готовый поглотитель содержит, %: СиО 4,5; С г 0 8,0 и ZnO 67,5.

Приме 3. В окись цинка ввдят при постоянном перемешивании 17 вес.% 30%-ного раствора нитрана никеля. Смесь таблетируют под давлением 900 кгс/см. Таблетки сушат в течение 10 ч при 150 С, а затем прокаливают 12 ч при до полного удгипения окислов азота. Полученый поглотитель содержит, %: N i О 2, и ZnO 98.

Пример 4.В окись цинка вводят при постоянном перемешивании 17 вес.% 30%-ного раствора нитрата алюминия. Смесь таблетируют под давлением 600 кгс/см. Таблетки сушат И: прокаливают при условиях примера 3 Полученный поглотитель содержит, %: А1,з,Оз-.12 и ZnO 98,8.

П ер 5. В окись цинка ввдят при постоянном перемешивании 10 вес.% 30%-ного раствора нитрата никеля и 7 вес.% 30%-ного раствора нитрата алюминия. Смесь таблетируют под давлением 750кгс/см, сушат и прокаливают при условиях примера 3. Полученный поглотитель содержит, %: NiO 1,1; 0,6 и ZnO 98,3.

Пример 6. В окись цинка вводят при постоянном перемешивании 35 вес.% 23%-ного раствора нитрата никеля. Полученную пастообразную массу экструдируют под давлением 50 кгс/см. Сформованный поглотитель сушат при в течение 15 ч, а затем прокаливают при 350°С в течение 12 ч. Полученный поглотитель имеет следующий состав, %: NiO 2,7 и ZnO 97,3.

Пример 7. В окись цинка вводят при постоянном перемешивании

39 вес.% 16%-ного раствора нитрата алюминия и полученную пастообразную массу экструдируют при давлении 40 кгс/смЯ Сформованный поглотитель сушат и прокаливают при условиях примера 6. Готовый поглотитель имеет следующий состав, %: 1,8 и ZnO 98,2.

Пример 8. В окись цинка ввдят при- постоянном перемешивании

18вес.% 28%-ного раствора нитрата никеля и 15 вес.% 28%-ного раствора нитрата алюминия. Полученную пастообразную массу экструдируют под-давлением 45 КГС/СМ-. Сформованный поглотитель сушат и прокаливают при условиях примера б. Готовый поглотитель содержит, %: NiO 2,1; А 1, и ZnO 96,7.

Пример 9. В окись цинка ввдят при постоянном перемешивании 20 вес.% 30%-ного раствора нитрата железа. Смесь таблетируют при давлении 700 кгс/смЯ Таблетированный поглотитель сушат и прокаливают при условиях примера 3. Готовый поглотитель содержит, %: FeO 1,1 и ZnO 98,9.

Пример 10. В окись цинка вводят при постоянном перемешивании 37 вес.% 25%-ного раствора нитрата кобальта. Полученную пастообразную массу экструдируют под давлением 50 кгс/см, сушат и прокаливают при условиях примера 6. Готовый поглотитель содержит, %: СоО 2,6 и ZnO 97,4.

Пример 11. В окись цинка вводят при постоянном перемешивании

19вес.% 27%-ного раствора бихромата калия. Смесь таблетируют под давлением 900 кгс/см и сушат 10 ч при 180°С.Готовый поглотитель содержит,% K,j.. 4,5 и ZnO 95,5.

Пример 12. В окись цинка вводят при постоянном перемешивании 17 вес.% 30%-ного раствора бихромат натрия. Смесь таблетируют под давлением 750 кгс/см и сушат 10 ч при . Готовый поглотитель содержит, %: Ha, 5,3 и ZnO 94,7.

Б таблице представлены характеристики поглотителей на основе окиси цинка для очистки газов от сернистых соединений, полученныхпо предлагаемому и известному способам

По примеру 1, но с применением основного карбоната меди и хромового ангидрида (известный способ)

По примеру 2

| название | год | авторы | номер документа |

|---|---|---|---|

| Катализатор для очистки газов от соединений серы | 1981 |

|

SU959821A1 |

| Способ получения катализатора на основе нитрата алюминия | 1985 |

|

SU1279665A1 |

| КАТАЛИЗАТОР ДЛЯ ПОЛУЧЕНИЯ БУТИЛОВЫХ СПИРТОВ | 1985 |

|

RU1334436C |

| СПОСОБ ПОЛУЧЕНИЯ КАТАЛИЗАТОРА ДЛЯ КОНВЕРСИИ ОКИСИ УГЛЕРОДА | 1978 |

|

RU736433C |

| СПОСОБ ПОЛУЧЕНИЯ НИКЕЛЬ-АЛЮМО-ХРОМОВОГО КАТАЛИЗАТОРА ДЛЯ ОКИСЛИТЕЛЬНО-ВОССТАНОВИТЕЛЬНЫХ ПРОЦЕССОВ, В ЧАСТНОСТИ ДЛЯ МЕТАНИРОВАНИЯ ОКСИДОВ УГЛЕРОДА | 2002 |

|

RU2205068C1 |

| СОПОСОБ ГЮЛУЧЕНИЯ НИКЕЛЬ-АЛЮМО-ХРОМОВОГО ^КАТАЛИЗАТОРА ДЛЯ ГИДРИРОВАНИЯ, НАПРИМЕР, ОРГАНИЧЕСКИХ СОЕДИНЕНИЙ | 1973 |

|

SU403429A1 |

| Катализатор для очистки водородсодержащих газов от окислов углерода | 1982 |

|

SU1051764A1 |

| КАТАЛИЗАТОР СИНТЕЗА МЕТАНОЛА | 2000 |

|

RU2175886C2 |

| Катализатор для очистки газа от сераорганических соединений | 1974 |

|

SU527201A1 |

| СПОСОБ ПОЛУЧЕНИЯ КАТАЛИЗАТОРА ДЛЯ КОНВЕРСИИ ОКСИДА УГЛЕРОДА | 2004 |

|

RU2281162C2 |

По.примеру 2, но с применением основного карбоната меди и хромового ангидрида (известный способ)

По примеру 3

примеру 4 примеру 5

примеру 6 примеру 7 примеру 8

примеру 9 примеру 10 примеру 11

По примеру 11, но с использованием гидроокиси калия и хромового ангидрида (известный способ)

По примеру 12

По примеру 12, но с использованием гидроокиси натрия и хромового ангид- же рида (известный способ)

Как видно из таблицы, применение предлагаемого способа позволяет на 17-31% повысить механическую прочность готового поглотителя и на 7-11 вес.% повысить его сероемкость.

Формула изобретения

Способ приготовления поглотителя на основе окиси цинка для очистки газа от сернистых соединений, включающий смешивание окиси цинка с одним или двумя соединениями металлов, выбранных из группы, содержащей хром, медь, алюминий, никель, железо, кобальт, калий и натрий, последующее формование поглотительной массы и термическую обработку полученного продукта, о тличающийся тем, что, о целью увеличения механической прочности и сероемкости поглотителя, в качестве соединений металлов используют бихроматы меди, калия или натрия или нитраты алюминия, н келя, железа или кобальта в вцде водных растворов.

Источники информации, принятые во внимание при экспертизе

256730, кл. В 01 О 53/02, 16.03.67.

233629, кл. В 01 J 37/04, 14.03.67,

5

152459, кл. В 01 J 37/04, 05.05.62 (прототип).

Авторы

Даты

1981-02-28—Публикация

1976-12-01—Подача