1

Изобретение относится к производству строительных материалов, .и, в частности, к способу получения вяжущего.

Известен способ получения вяжущего путем обработки шлака при 50060Q°C l.

Наиболее близким по технической сущности и достигаемому эффекту к предлагаемому является способ получения вяжущего путем обработки шлака и орошения его водной суспензией карбоната кальция с последующим нагревом при 600-700°С и охлаждением 2.

Недостатком известных способов получения вяжущего является низкая прочность. ;

Цель изобретения - повышение прочности вяжущего.

Поставленная цель достигается тем, что в способе получения вяжущего путем обработки гранулированного доменного шлака или шлака ферромарганца водной суспензией добавки с последующим нагревом при 600-700 0 и охлаждением шлак обрабатывают 0-80%-ным водным раствором алуНита из расчета содержания последнего в массе вяжущего 10-АО вес..

При этом шлак обрабатывают водным раствором природного или обожженного 10 при 700 С алунита.

Пример 1. (прототип). Грануялированный доменный шлак в количестве 1000 г орошают 500 г 50 -ного водного раствора известняка (обеспечивается 5 содержание известняка в массе 25%). Затем шлак подвергают нагреву при 600 С в течение 2 ч и охлаждают, после чего вводят в состав цемента в количестве 20%. Кроме того, цемент держит 5% гипса и 75 клинкера.

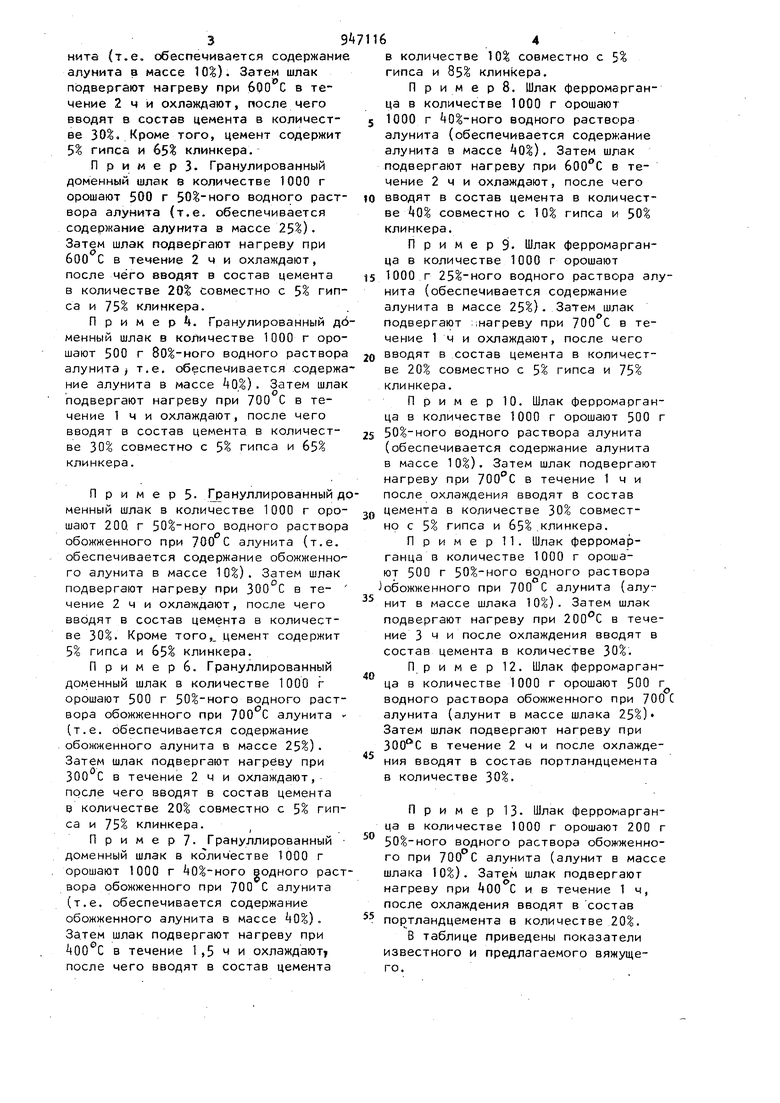

П р и м е р 2. Гранулированный .доменный шлак в количестве 1000 г орошают 200 г 50 -ного водного алунита (т.е. обеспечивается содержани алунита в массе 10). Затем шлак подвергают нагреву при 600 С в течение 2 ч и охлаждают, после чего вводят в состав цемента в количестве 30. Кроме того, цемент содержит S% гипса и б5% клинкера. Примерз. Гранулированный доменный шлак в количестве 1000 г орошают 500 г 50 -ного водного раст вора алунита (т.е. обеспечивается содержание алунита в массе 25) Затем шлак подвергают нагреву при 600 С в течение 2 ч и охлаждают, после чего вводят в состав цемента в количестве 20% совместно с 5 гип са и 75 клинкера. П р и м е р 4. Гранулированный д менный шлак в количестве 1000 г оро шают 500 г 80 -ного водного раствор алунита у т.е. обеспечивается .содерж ние алунита в массе 40). Затем шла в теподвергают нагреву при чение 1 ч и охлаждают, после чего вводят в состав цемента в количестве 30% совместно с 5 гипса и б5 клинкера. П р и м е р 5- Грануллированный д менный шлак в количестве 1000 г оро шают 20Q г 50 -ного водного раствор обожженного при 700 С алунита (т.е. обеспечивается содержание обожженно го алунита в массе 10%). Затем шлак подвергают нагреву при 300°С в течение 2 ч и охлаждают, после чего вводят в состав цемента в количестве 30%. Кроме того,, цемент содержит 5% гипса и 65% клинкера. П р и м е р 6. Грануллированный доменный шлак в количестве 1000 г орошают 500 г 50%-ного водного раст вора обожженного при 700 С алунита (т.е. обеспечивается содержание обожженного алунита в массе 25%). Затем шлак подвергают нагреву при 300 С в течение 2 ч и охлаждают, после чего вводят в состав цемента в количестве 20% совместно с 5% гип са и 75% клинкера. П р и м е р 7. Грануллированный доменный шлак в количестве 1000 г орошают 1000 г 0%-ного водного рас вора обожженного при 700 С алунита (т.е. обеспечивается содержание обожженного алунита в массе 0%). За.тем шлак подвергают нагреву при в течение 1 ,5 ч и охлаждают после чего вводят в состав цемента В количестве 10% совместно с гипса и 85% клинкера. Примере. Шлак ферромарганца в количестве 1000 г орошают 1000 г tO%-Horo водного раствора алунита (обеспечивается содержание алунита в массе А0%), Затем шлак подвергают нагреву при в течение 2 ч и охлаждают, после чего вводят в состав цемента в количестве «0% совместно с 10% гипса и 50% клинкера. ri р и м е р 9 Шлак ферромарганца в количестве 1000 г орошают 1000 г 25%-ного водного раствора алунита (обеспечивается содержание алунита в массе 25%). Затем шлак подвергают :;нагреву при 700 С в течение 1 ч и охлаждают, после чего вводят в состав цемента в количестве 20% совместно с 5% гипса и 75% клинкера. Пример 10. Шлак ферромарганца в количестве 1000 г орошают 500 г 50%-ного водного раствора алунита (обеспечивается содержание алунита в массе 10%). Затем шлак подвергают нагреву при 700С в течение 1 ч и после охлаждения вводят В состав цемента в количестве 30% совместно с 5% гипса и б5% .клинкера. П р и м е р 11. Шлак ферромарганца в количестве 1000 г орошают 500 г 50%-ного водного раствора обожженного при 700 С алунита (алунит в массе шлака 10%). Затем шлак подвергают нагреву при 200С в течение 3 ч и после охлаждения вводят в состав цемента в количестве 30%. П р и м е р 12. Шлак ферромарганца в количестве 1000 г орошают 500 г водного раствора обожженного при 700 С алунита (алунит в массе шлака 25%) Затем шлак подвергают нагреву при в течение 2 ч и после охлаждения вводят в состав портландцемента в количестве 30%. П р и м 6 р 13. Шлак ферромарганца в количестве 1000 г орошают 200 г 50%-ного водного раствора обожженного при 700 С алунита (алунит в массе шлака 10%). Затем шлак подвергают нагреву при 00 Сив течение 1 ч, после охлаждения вводят в состав портландцемента в количестве 20%. В таблице приведены показатели известного и предлагаемого вяжущего.

«VIо

1Л

с о

о

г-о

оо

ил о

о

.-сэ

CD

сэ сэ

о ОО

ил сэ

сэ сз

о ил

РЛ

Z

Cv(

сэ

ил

ил ил о 1-

ОО сэ

СУЧ

гл

f

см

см -

сэ

сэ

о о сэ

««

,- о

- о

сэ сэ

ОО

ил см

см гсм о

сэ

t-о сэ сэ

М«ч

сэ

сэ

о о

.- сэ

сэ сэ о о о сэ

о -

V0

о

ил сэ

г«- ил

ил сэ

-я.- о см - о

о

ОО

со

ел ил

сэ

о

сэ -

| название | год | авторы | номер документа |

|---|---|---|---|

| Расширяющая добавка к цементу | 1979 |

|

SU775071A1 |

| Алунитовый цемент | 1979 |

|

SU802226A1 |

| Способ получения цемента | 1979 |

|

SU833680A1 |

| Расширяющая добавка к цементу | 1978 |

|

SU753812A1 |

| Вяжущее | 1977 |

|

SU614054A1 |

| Способ получения расширяющейсядОбАВКи | 1978 |

|

SU814921A1 |

| Расширяющая добавка к цементу | 1977 |

|

SU628111A1 |

| Алунитовый цемент | 1979 |

|

SU863535A1 |

| Способ получения добавки к цементу | 1980 |

|

SU874692A1 |

| Способ получения цемента с добавкой | 2016 |

|

RU2618808C1 |

чО

ил

ил

04

Сх|

см

«м

чО

г--.

ил м

ил см

J-аLTl

ГГ

см

см см см

CN

сэ -- см

ОО

CTv -

МЭ Формула изобретения 1. Способ получения вяжущего путем обработки грануллированного доменного шлака или шлака ферромарганца водной суспензией добавки с последующим нагревом при бОО-уОО С и охлаждением, отличающий с я тем, что, с целью повышения прочности вяжущего, шлак обрабатыва водным раствором алунита из расчета содержания последнего в массе вяжущего вес.. 68 2. Способ по п. 1, отличаю щ и и с я тем, что шлак обрабатывают водным раствором природного или обожженного при 700 С алунита. Источники информации, принятые во внимание при экспертизе 1.Бутт Ю.Н. и др. Технология вяжущих веществ. М., Высшая школа, 1965, с. 577. 2.Авторское свидетельство СССР № 624891, кл. С 04 В 5/00, 1976.

Авторы

Даты

1982-07-30—Публикация

1980-01-21—Подача