(54) АЛУНИТОВЫЙ ЦЕМЕНТ

| название | год | авторы | номер документа |

|---|---|---|---|

| Алунитовый цемент | 1979 |

|

SU863535A1 |

| Способ получения алунитового цемента | 1984 |

|

SU1217816A1 |

| Способ интенсификации процесса твердения минерального вяжущего | 1979 |

|

SU854907A1 |

| Вяжущее | 1977 |

|

SU614054A1 |

| Способ получения расширяющей добавки | 1979 |

|

SU865858A1 |

| Расширяющая добавка к цементу | 1978 |

|

SU753812A1 |

| Способ получения расширяющейсядОбАВКи | 1978 |

|

SU814921A1 |

| НАПРЯГАЮЩИЙ ЦЕМЕНТ | 1973 |

|

SU371185A1 |

| Способ получения вяжущего | 1980 |

|

SU947116A1 |

| Сырьевая смесь для получения алунитового напрягающего цемента | 1981 |

|

SU1028621A1 |

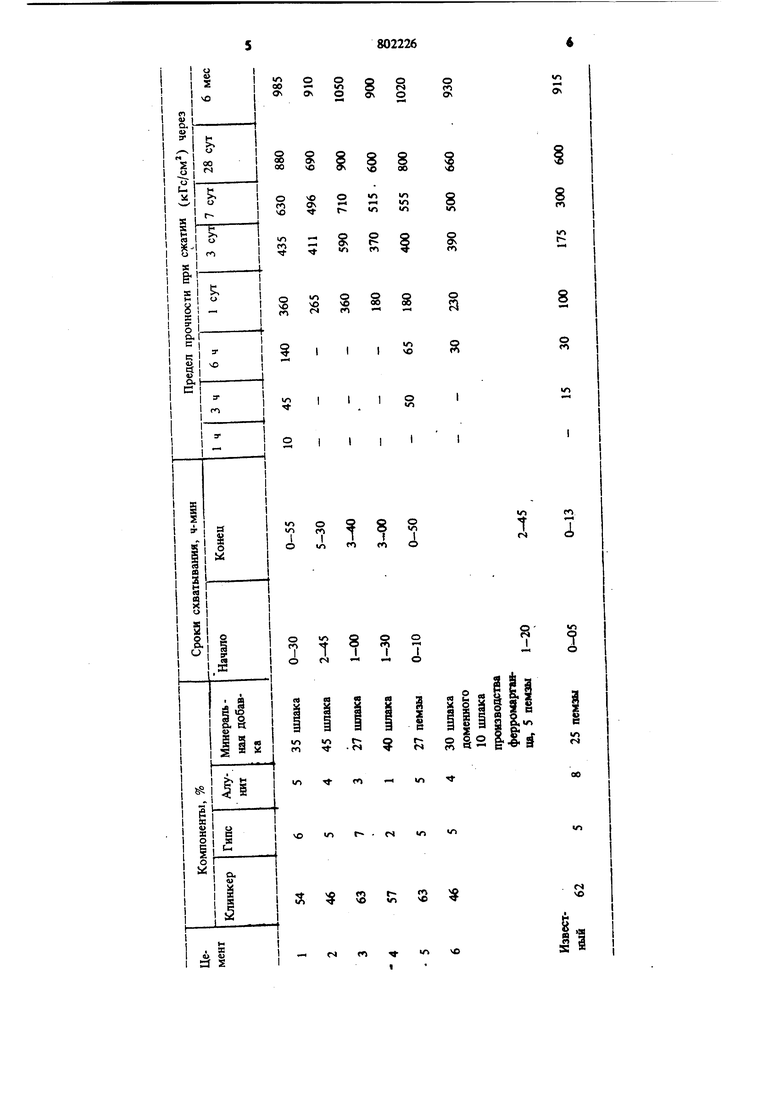

Изобретение относится к производству строительных материалов и, в частности, к составам алунитовых цементов. Известны пуццолановый и шлакопортландцементы, включающие обоженный при 600-700 С алунит 7-107б 1. Эти цементы схатываются быстро, однако до одних суток твердения они имеют низкие прочностные показатели. Наиболее близким по своей технической прочности и достигаемому зффекту к изобретению является алунитовый цемент, включающий (%) портландцементный клинкер 62, гипс 5, обожженный при 600-700°С алунит 8 и минеральную добавку - пемзу или спонголит 25 2. Недостатками известного цемента являются быстрые сроки схватывания и низкие прочностные характеристики в начальные сроки твердени Это вызвано тем, что при содержании обожженного алунита в количестве 8% и выше в процес се твердения образуются кристаллы гидросульфоалюмината кальция в таких количествах, которые вызывают расширение цементного камня, т. е. вся внутренняя энергия твердеющей системы распределяется на процесс расширения и твердения. Цель изобретения - ускорение твердения и повышение прочности цемента. Это достигается тем, что алунитовый цемент, включаюший портландцементный клинкер, гипс, обожженный при 600-700° С алунит и пемзу или шлак, содержит указанные компоненты в следующем соотношении, вес.%: Портландцементный клинке 46 - 63 Гипс2 - 7 Обожженный алунит1 - 5 Цемза или шлак27-45 Пример 1. Цемент 1 получают совместным помолом в шаровой мельнице до удельной поверхности 3000 см/г 54% клинкера, 6% гипса, 5% обоженного при 700° С алунита и 35% гранулированного доменного шлака. Пример 2. Цемент 2 получают совместным помолом в шаровой мельнице до удельной поверхности 3000 46% клинкера, 5% гипса, 4% обожженного при

700° С алунита и 45% гранулированного доменного шлака.

Пример 3. Цемент 3 получают совместным помолом в шаровой мельнице до удельной поверхности 3000 63% клинкеpa, 7% гипса, 3% обожженного при 600°С алунита и 27% гранулированного доменного шлака.

Пример 4. Цемент 4 coBMecTi&iM помолом до удельной поверхности 3000 см/г 57% клинкера, 2% гипса, 1% обожженного при 700 С и 40% гранули1эоваыного доменного шлака.

Пример 5. Цемент 5 получают совместным помолом до удельной поверхности 3500 . 63% клинкера, 5% гипса, 5% обожженного при 700° С алунита и 27% пемзы.

Пример 6. Цемент 6 получают совместным помолом до удельной поверхности 3200 46% клинкера, 5% гипса, 4% обожженного при 600° С алунита, 30% гранулированного доменного шлака, 10% шлака производства ферромарганда и 5% пемзы.

Свойства дементов (тесто 1:0, нормальной густоты) приведены в таблиде.

Цементы 5 н известный подвергались пропариванию с изотермической выдержкой при 90°С, цемент 5-в в течение 3 ч, а известный демент 6 ч. После пропарки цемент 5 имел прочность 330 кГс/см, а известный - 218 кГс/см.

Полученные алунитовые дементь являются быстросхватывающимися и быстротвердеющими пуддолановыми и шлакопортланддементами. Обожженная алунитовая порода, введенная в состав цемента в количестве 1-5%, вызывает только активизадию твердения. Химические процессы, происходящие в таком цементном камне (ускоренное образование гидросульфоалюмината кальция, в малом количестве) ускоряют твердение и повышают прочность, т. е. вся внутренняя энергия твердеюшей системы идет на повышение прочности. Повышению прочности и ускорению твердешш способствует и повышенное содержание минеральных (активных) добавок, которые в комплексе с алунитом также активизируют твердение.

Применение цемента в производстве стройматериалов позволяет сокращать цикл термовлажностной обработки, что повышает производительность и экономичность производства.

Формула изобретения

Алу1штовый цемент, включающий портлавдцементный клинкер, гипс, обожженный при 600-700°С алунит и пемзу или шлак, о тлкчающийся тем, что, с целью ускорения твердения и повышения прочности, он содержит указанные компоненты в следующем соотношении, вес.%:

Портландцементный

клинкер46 -63

Гипс2- 7

Обожженный алунит1- 5

Пемза или шлак27-45

Источники информации, принятые во . внимание при экспертизе

O

в агрессивных средах. -Цемент, 1972, № 8.

Авторы

Даты

1981-02-07—Публикация

1979-02-12—Подача