(54 СОСТАВ ДЛЯ ЗАЩИТЫ МЕДИ И ЕЕ СПЛАВОВ ОТ ОКИСЛЕНИЯ ПРИ НАГРЕВЕ

| название | год | авторы | номер документа |

|---|---|---|---|

| Состав для защиты от окисления приНАгРЕВЕ МЕди и EE СплАВОВ | 1979 |

|

SU829718A1 |

| Защитное покрытие металлических поверхностей от окисления при нагреве | 1989 |

|

SU1740447A1 |

| Состав покрытия для защиты стальных слитков от окисления при нагреве | 1989 |

|

SU1654349A1 |

| Состав для защиты меди и ее сплавов от окисления при нагреве | 1991 |

|

SU1812164A1 |

| Шихта покрытия для защиты стали и сплавов | 1982 |

|

SU1100269A1 |

| Способ испытания медной заготовки | 1980 |

|

SU879426A1 |

| СТАЛЬ ДЛЯ ИГОЛЬНОЙ ПРОВОЛОКИ И СПОСОБ ЕЕ ПРОИЗВОДСТВА | 1992 |

|

RU2044102C1 |

| Масса для защиты металла от окисления | 1982 |

|

SU1076408A1 |

| Покрытие для защиты от окисления никеля и его сплавов | 1981 |

|

SU983146A1 |

| МАТЕРИАЛ ПОКРЫТИЯ ДЛЯ ЗАЩИТЫ МЕТАЛЛОВ, В ЧАСТНОСТИ СТАЛИ, ОТ КОРРОЗИИ И/ИЛИ ОКАЛИНООБРАЗОВАНИЯ, СПОСОБ НАНЕСЕНИЯ ПОКРЫТИЯ НА МЕТАЛЛЫ, МЕТАЛЛИЧЕСКИЙ ЭЛЕМЕНТ | 2006 |

|

RU2425853C2 |

Изобретение относится к термообра ботке металлов и может быть использовано при производстве изделий из электротехнической меди и ее сплавов.

Медь при нагреве, окисляясь, покрывается толстым слоем окалины, которая по своим свойствам - твердостью и хрупкостью - резко отличается от основного металла. Часть окалины в процессе деформации разрушается и удаляется, при этом образуются потери меди в окалину. Оставшиеся на поверхности проката частицы окалины многократно закатываются и внедряются в тело деформируемого металла,, неизбежно образуя поверхностные и внутренние дефекты (плены и закаты). Наличие дефектов, возникающих из-за закапывания окалины, резко снижает технологичность катанки при последующей переработке на проволоку, особенно на стадии тончайшего волочения. Причем чем больше толщина поверхностной окалины, тем более ее пагубное влияние на качество катанки и тем значительнее потери меди в окалину и в отходы при тончайшем волочении.

В настоящее время для уменьшения окисляемости электротехнической

меди применяют специальное печное оборудование, например печи с безокислительным нагревом. Нагрев металла в вакууме также предотвращает его окисление Для быстрого нагрева используют индукционные печи. Однако эксплуатация печного оборудования, предназна ченного для уменьшения окисленности, не всегда эффективна, является сложньви и дорогим производством, требует больших затрат.

Наиболее эффективной защитой от окисления является нанесение покрытий. В настоящее время разработан рядвысокотемпературных покрытий. Однако известные неорганические покрытия при нагреве спекаются с поверхностью металла-и образуют поверхностные межфазные слои, которые

20 трудно поддаются удалению. При прокатке металла , обработанного таким составом, спекшийся слой закатывает ся в тело проката, нe збeжнo, еще в большей степени, загрязняя по25верхность окислами и различными примесями, значительно снижающими электропроводность меди.

Известен защитный состав при на|Греве меди и ее сплавов, содержащий

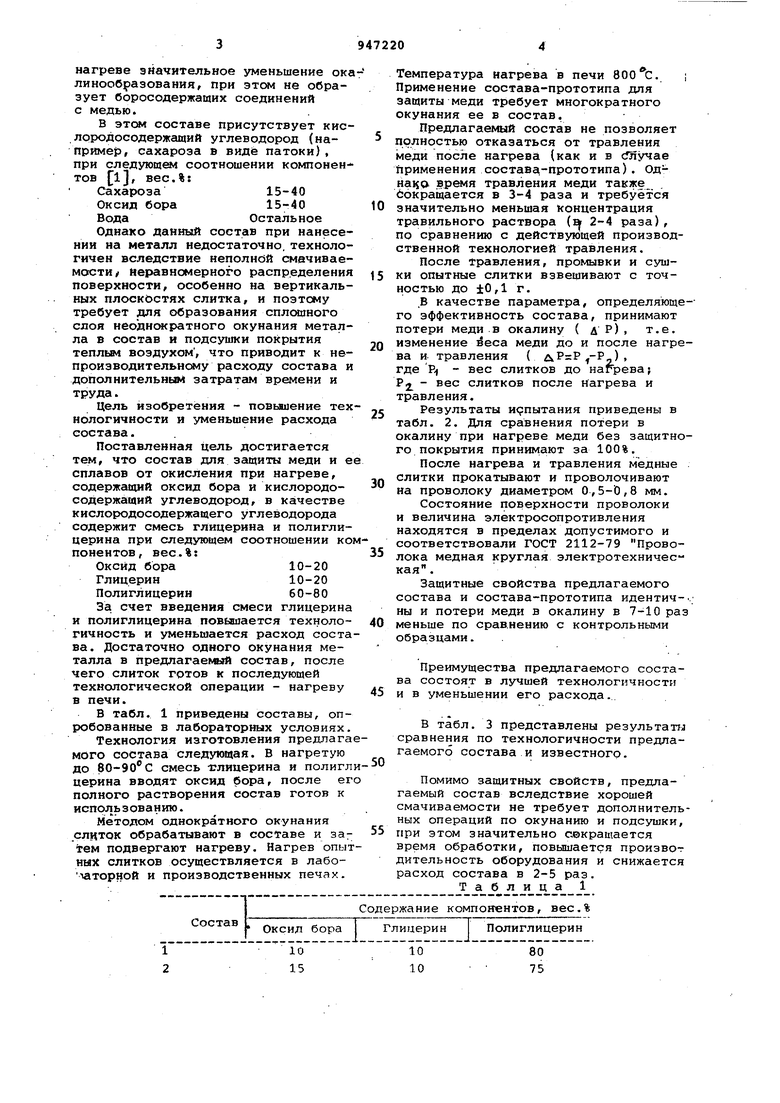

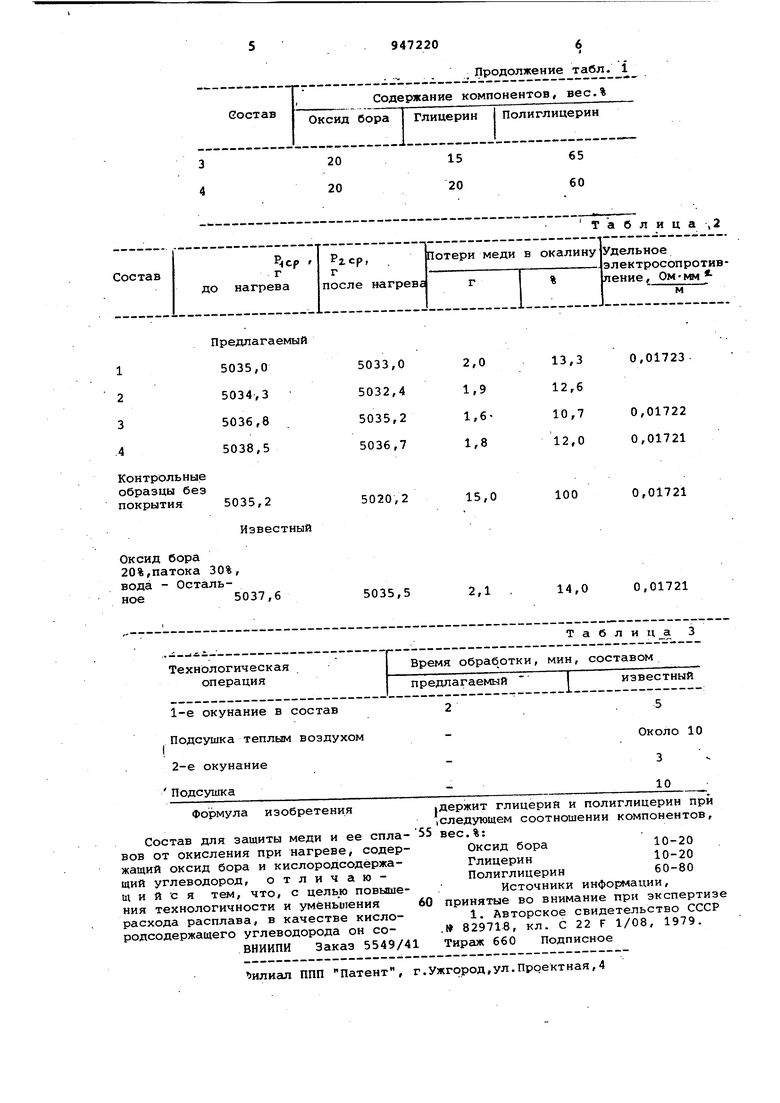

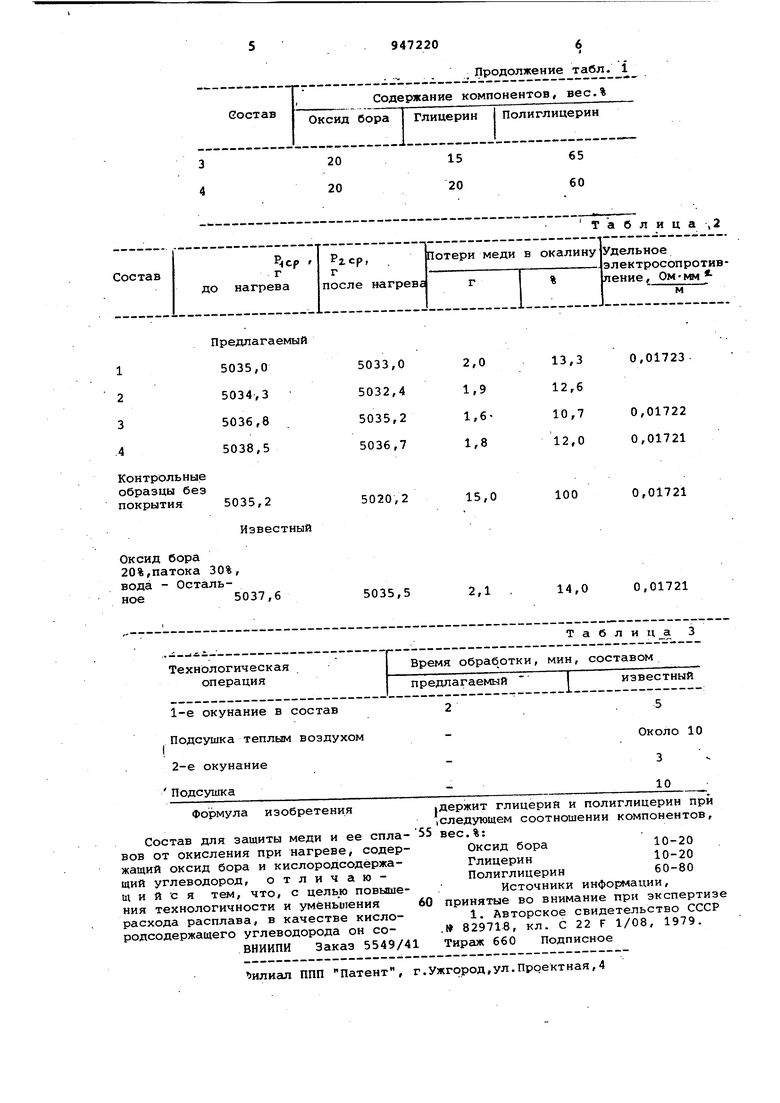

30 оксид бора. Он обеспечивает при нагреве значительное уменьшение ок линообразования, при этом не образует боросодержащих соединений с медью. В этом составе присутствует кис лород осодержащи и углеводород (например, сахароза в виде патоки) , при следующие соотношении компонентов 1, вес.%: Сахароза15-40 Оксид бора 15-40 ВодаОстальное Однако данный состав при нанесении на металл недостаточно, технологичен вследствие неполньй смачиваемости/ неравномерного распределения поверхности, особенно на вертикальных плоскостях слитка, и поэтому требует для образования сплсяиного слоя неоднократного окунания металла в состав и подсушки покрытия тепльм воздухом , что приводит к непроизводительнсллу расходу состава и дополнительным затратам времени и труда. Цель изобретения - повышение тех нологичности и уменьшение расхода состава. Поставленная цель достигается тем, что состав для згициты меди и е сплавов от окисления при нагреве, содержащий оксид бора и кислородосодержащий углеводород, в качестве кислородосодержащего углеводорода содержит смесь глицерина и полиглицерина при следующем соотношении ко понентов, вес.%: Оксид бора10-20 Глицерин10-20 Полиглицерин60-80 За счет введения смеси глицерина и полиглицерина повьииается технологичность и уменьшается расход соста ва. Достаточно одного окунания металла в предлагаелв й состав, после чего слиток готов к последующей технологической операции - нагреву в печи. В табл. 1 приведены составы, опробованные в лабораторных условиях Технология изготовления предлага мого состава следующая. В нагретую до 80-90 С смесь -глицерина и полигл церина вводят оксид бора, после ег полного растворения состав готов к использованию. Методом однократного окунания слиток обрабатывают в составе и за ем подвергают нагреву. Нагрев опы ных слитков осуществляется в лабочаторной и производственных печах. Температура нагрева в печи . i Применение состава-прототипа для защиты меди требует многократного окунания ее в состав. Предлагаемый состав не позволяет полностью отказаться от травления меди после нагрева (как и в с Яучае применения состава.-прототипа) . ОдHai$a время травления меди также Сокращается в 3-4 раза и требуется значительно меньшая концентрация травильного раствора (а 2-4 раза), по сравнению с действующей производственной технологией травления. После Травления, промывки и сушки опытные слитки взвешивают с точностью до ±0,1 г. В качестве параметра, определяющего эффективность состава, принимают потери меди в окалину ( д Р), т.е. изменение веса меди до и после нагрева и травления ( ), где P - вес слитков до нагрева; Pj - вес слитков после нагрева и травления. Результаты испытания приведены в табл. 2. Для сравнения потери в окалину при нагреве меди без защитного покрытия принимают за 100%. После нагрева и травления медные слитки прокатывают и проволочивают на проволоку диаметром 0,5-0,8 мм. Состояние поверхности проволоки и величина электросопротивления находятся в пределах допустимого и соответствовали ГОСТ 2112-79 Проволока медная круглая электротехничес кая. Защитные свойства предлагаемого состава и состава-прототипа идентич-.. ны и потери меди в окалину в 7-10 раз меньше по срав.нению с контрольными образцами. . Преимущества предлагаемого состава состоят в лучшей технологичности и в уменьшении его расхода.. В табл. 3 представлены результаты сравнения по технологичности предлагаемого состава и известного. Помимо защитных свойств, предлагаемый состав вследствие хорошей смачиваемости не требует дополнительных операций по окунанию и подсушки, при этом значительно свкращается время обработки, повышается произвог дительность оборудования и снижается расход состава в 2-5 раз. Таблица 1

Оксид бора 20%,патока 30%, вода - Остальное 5037,6

j

Продолжение табл. I

Таблица, 2

0,01723

13,3

2,0

12,6 1,9

0,01722 1,610,7 1,8 0,01721 12,0

15,0

0,01721

100

2,1

14,0

0,01721

5035,5

Авторы

Даты

1982-07-30—Публикация

1981-02-19—Подача