Изобретение относится к черной металлургии, ь частности, к составам для предохранения металла от окисления при высокотемпературном нагреве перед горячей обработкой, и может быть использовано для защиты поверхности стальных слитков в металлургической и машиностроительной промышленности от высокотемпературной коррозии при технологических нагревах перед прокаткой или ковкой.

Цел изобретения - снижение стоимости покрытия и повышение его т°х- но.югичности за счет обеспечения удаления покрытия с поверхности

мет ллл з. при горячей обработке давлением .

Состав покрытия для защиты поверхности стальных литков от окисления при высокотемпературном нагреве, включает сварочный шлак и плавиковый шпат при следующем соотношении компонентов, мас.%:

Сварочный пшак 94-97 Плав1шовый шпат 3-6 Сварочный пшак, образующийся при нагреве металла в нагревательных печах и колодцах прокатных цехов в результате оплавления футеровки агрегатов и соединения ее с оксидами железа, содержит, мас.%: FeO

Ф

S S

со

61,33-62,55} Si02 31,00-33,82, Alj03 1,59-2,00j CaO 0-0,36, MgO 0,23, и имеет плотность при 1673 К 3780 кг/м2 и огнеупорность более 1600 К.

Плавиковый шпат (CaF, т.пл. 1695 К, плотность при 1973 К 4110 кг /м3) вводят в состав покрытия с целью заполнения его пор SiF газообразным веществом, которое препятствует доступу кислорода и паров воды к металлу. Это объясняется тем, что при высокотемпературном нагреве в подплавляющемся поверхностном слое покрытия протекает химическая реакция

Si.Qz+ 2CaFz 2СаО + 31ГФ

с улетучиванием фтора в виде четы- рехфтористого кремния.

Кроме того, плавиковый шпат снижает поверхностное натяжение расплава (с 450 до 350-400 мН/м), что обеспечивает увеличение адгезии покрытия к поверхности стального слитка, а также повышение кроющей способности покрытия.

Благодаря выбранному сочетанию компонентов предлагаемый состав покрытия обеспечивает защиту поверхност стальных слитков от окисления при нагреве до 1623К при минимальной стоимости покрытия и удаление покрытия с поверхности стальных слитков при горячей обработке. Защитное покрытие наносят на защищаемую поверхность стального слитка окунанием или распылением.

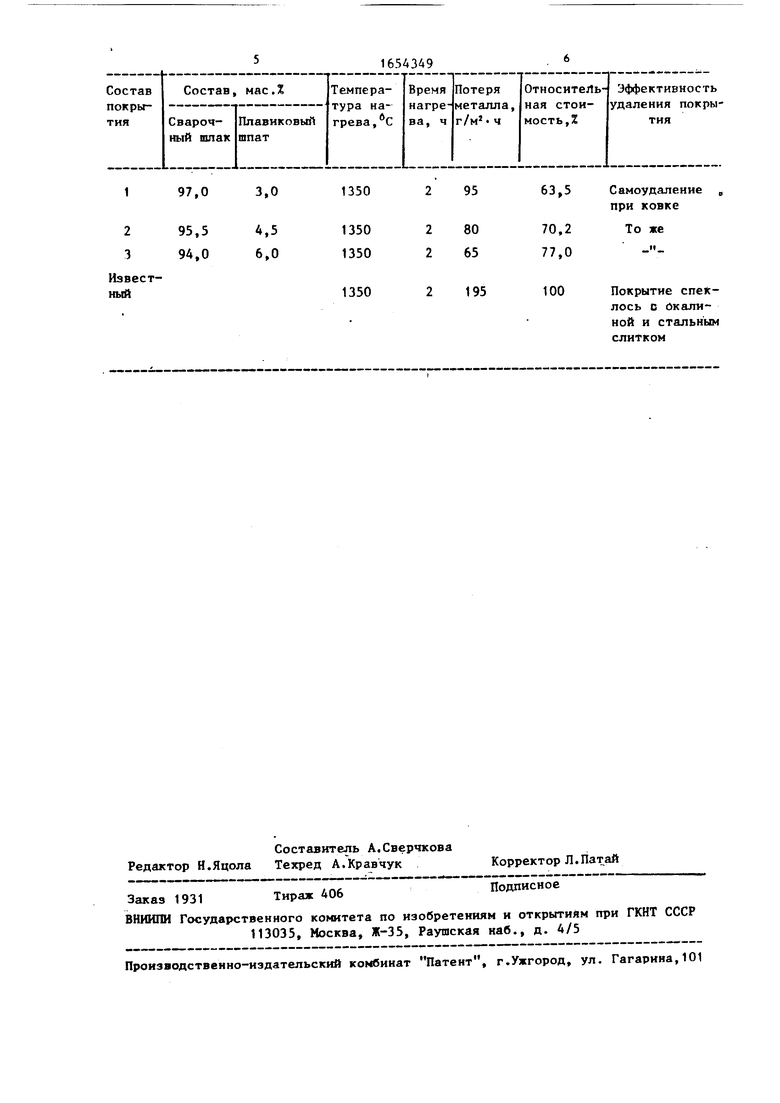

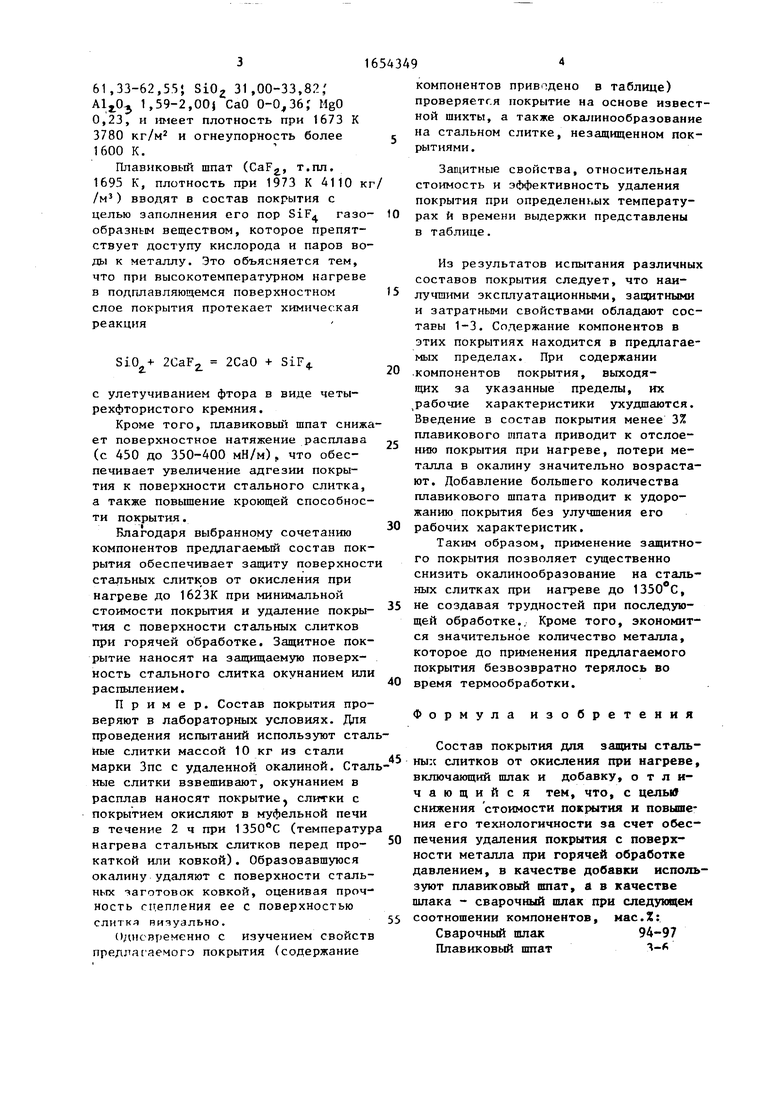

Пример. Состав покрытия проверяют в лабораторных условиях. Для проведения испытаний используют сталные слитки массой 10 кг из стали марки Зпс с удаленной окалиной. Сталные слитки взвешивают, окунанием в расплав наносят покрытие слитки с покрытием окисляют в муфельной печи в течение 2 ч при 1350°С (температур нагрева стальных слитков перед прокаткой или ковкой). Образовавшуюся окалину удаляют с поверхности стальных заготовок ковкой, оценивая прочность сцепления ее с поверхностью слиткя ничуально.

Одновременно с изучением свойств предлагаемого покрытия (содержание

5

0

5

компонентов приведено в таблице) проверяется покрытие на основе известной шихты, а также окалинообразование на стальном слитке, незащищенном покрытиями.

Заветные свойства, относительная стоимость и эффективность удаления покрытия при определенных температу- pax и времени выдержки представлены в таблице.

Из результатов испытания различных составов покрытия следует, что наилучшими эксплуатационными, защитными и затратными свойствами обладают составы 1-3. Содержание компонентов в этих покрытиях находится в предлагаемых пределах. При содержании .компонентов покрытия, выходящих за указанные пределы, их рабочие характеристики ухудшаются. Введение в состав покрытия менее 3% плавикового шпата приводит к отслоению покрытия при нагреве, потери металла в окалину значительно возрастают. Добавление большего количества плавикового шпата приводит к удорожанию покрытия без улучшения его

0 рабочих характеристик.

Таким образом, применение защитного покрытия позволяет существенно снизить окалинообразование на стальных слитках при нагреве до 1350вС,

5 не создавая трудностей при последующей обработке.. Кроме того, экономится значительное количество металла, которое до применения предлагаемого покрытия безвозвратно терялось во

0 время термообработки.

Формула изобретения

Состав покрытия для защиты сталь- 45 ных слитков от окисления при нагреве, включающий шлак и добавку, отличающийся тем, что, с целые снижения стоимости покрытия и повыше ния его технологичности за счет обес- 0 печения удаления покрытия с поверхности металла при горячей обработке давлением, в качестве добавки используют плавиковый шпат, а в качестве шлака - сварочный шлак при следующем 5 соотношении компонентов, мае.2:

Сварочный шлак 94-97 Плавиковый пшатЧ-

97,0

3,0

1350

63,5

С амоудапение при ковке

То же

н

| название | год | авторы | номер документа |

|---|---|---|---|

| МАТЕРИАЛЫ ДЛЯ ЭЛЕКТРОДУГОВОЙ НАПЛАВКИ ФЕРРОМАГНИТНОЙ ШИХТОЙ ПОВЕРХНОСТИ РОЛИКОВ СИСТЕМЫ ВТОРИЧНОГО ОХЛАЖДЕНИЯ УСТАНОВКИ НЕПРЕРЫВНОЙ РАЗЛИВКИ СТАЛИ | 2015 |

|

RU2613801C2 |

| Состав покрытия для защиты металлических поверхностей от окисления | 1986 |

|

SU1328390A1 |

| МАТЕРИАЛ ПОКРЫТИЯ ДЛЯ ЗАЩИТЫ МЕТАЛЛОВ, В ЧАСТНОСТИ СТАЛИ, ОТ КОРРОЗИИ И/ИЛИ ОКАЛИНООБРАЗОВАНИЯ, СПОСОБ НАНЕСЕНИЯ ПОКРЫТИЯ НА МЕТАЛЛЫ, МЕТАЛЛИЧЕСКИЙ ЭЛЕМЕНТ | 2006 |

|

RU2425853C2 |

| Защитное покрытие металлических поверхностей от окисления при нагреве | 1989 |

|

SU1740447A1 |

| Состав электродного покрытия | 1989 |

|

SU1722755A1 |

| Состав порошковой проволоки для сварки открытой дугой стальных конструкций с алюминиевым покрытием | 1982 |

|

SU1054000A1 |

| Эмалевое покрытие для защиты стали | 1977 |

|

SU638556A1 |

| Покрытие для защиты сталей от окисления при горячей обработке давлением | 1983 |

|

SU1157086A1 |

| Состав сварочного материала для сварки стальных конструкций,металлизированных слоем алюминия | 1983 |

|

SU1113231A1 |

| Состав электродного покрытия для холодной сварки чугуна | 1988 |

|

SU1532254A1 |

Покрытие спеклось с окалиной и стальным слитком

Авторы

Даты

1991-06-07—Публикация

1989-06-19—Подача