Изобретение относится к целлюлозно- бумажной промышленности, в частности к составам упаковочной термосвариваемой бумаги с микровосковым покрытием, которая может быть использована для упаковывания туалетного мыла, а также брикетированных ароматно - и влагосодер- жащих продуктов.

Цель изобретения - повышение качества бумаги.

Сущность изобретения заключается в том, что в упаковочной термосвариваемой бумаге, состоящей из двухслойной бумаги- основы с полимерным покрытием, верхний

слой бумаги-основы содержит беленую сульфатную лиственную целлюлозу со средней длиной волокна 35-50 дг и беленую сульфатную хвойную целлюлозу со средней длиной волокна 65-90 дг, нижний слой бумаги-основы дополнительно содержит беленую сульфатную лиственную целлюлозу со средней длиной волокна 35-50 дг и небеленую сульфитную хвойную целлюлозу со средней длиной волокна 65-85 дг в заданных соотношениях.

Кроме того, бумага-основа с верхней стороны покрыта составом, содержащим, в мас.%: поливиниловый спирт или натриевая

XI

О

vj О

о

соль карбоксиметилцеллюлозы (КМЦ) 85,0- 98,5; оптический отбеливатель 1,5-1 В,0, а с нижней стороны - составом, содержащим. вмас.%: парафин 57-70; сополимер этилена с винилацетатом 30-43,

Введение для оценки бумажной массы показателя средней длины волокна поэво- пяет получить оптимальное соотношение длинных волокон и мелочи путем регулирования параметров процесса размола, что Ьлияет на бумагообразующие свойства бумаги, а следовательно, на показатели ее качества.

Применение в композиции упаковочной бумаги целлюлозы из древесины листвен- иых пород обусловлено необходимостью ее максимального использования из-за изменения структуры лесосырьевой базы ЦБП в сторону увеличения содержания древесины лиственных пород.

1 Введение в композицию нижнего слоя .беленой сульфатной лиственной целлюлозы способствует стабильности белизны бумаги, так как снижается разность белизны верхнего и нижнего слоев за счет повышения белизны нижнего слоя.

Наличие сульфатной беленой лиственной целлюлозы б композиции нижнего слой бумаги повышает ее непрозрачность, что способствует лучшей сохранности упаковываемого прсдукта вследствие снижений процессов его окисления от воздействия света.

Введение в композицию верхнего слоя беленой сульфатной хвойной целлюлозы способствует повышению прочности поверхности, являющейся одной из основных характеристик печатных свойств бумаги. Сульфатная хвойная беленая целлюлоза увеличивает также механическую прочность бумаги, однако ее использование ограничивается экономическими факторами: необходимостью максимальной замены беленой хвойной сульфатной целлюпозы воломни- стыми полуфабрикатами из древесины лиственных пород,

Нанесение микровоскового покрытия на нижнюю сторону бумаги придает упаковочной бумаге барьерные свойства паро- воздухоаромато непроницаем ости, Соотношение компонентов в сосгазе микровоскового покрытия обусловлено необходимостью достижения защитных свойств бумаги, достаточной прочности сварного шва с учетом требований технологического процесса.

Снижение содержания сополимера а составе покрытия менее 30 мас,% увеличивает хрупкость покрытий и снижает прочно- сть сварного шва.

Увеличение содержания сополимера в составе покрытия олее 43 мас.% нецелесообразно так как показатели бумаги улучшаются незначительно, резко возрастает вязкость расплава, что вызывает технологические трудности при нанесении покрытия.

Для достижения требуемых показателей защитных свойств бумаги отпимальным является содержание микровоскового покрытия в пределах 16,7-33,3 мас.%.

Поверхностное покрытие верхнего слоя способствует получению бумаги с хорошими печатными свойствами. Оптически отбе- ливающий препарат способствует повышению стабилизации показателя белизны бумаги, что в результате улучшеет товарный вид упаковки. Применение оптического отбеливателя в составе поверхностного покрытия увеличивает белизну верхнего слоя бумаги на 4-7 %.

Таким образом, применяемые композиции верхнего и нижнего слоев бумаги-основы в сочетании с составами поверхностного л микровоскового покрытий, их взаимное влияние дру на друга обеспечивают печатные м высокие барьерные свойства бумаги, получить экономически выгодную упаковку, э частности для туалетного мыла.

Пред/баемую б иагу изготавливают следующим ооразом.

Бумагу основу получают обычным спо- обом на бумагоделательной машине, обес- печичающей получение двухслойной . Размол каждого вида полуфабрика- га осуществляют раздельно при концентрации 2,0-4,5 %. Целлюлозу сульфитную хвойную небеленую размалывают до 30- лГ0ШР (показатель средней длины волокна G5-85 дг).

Беленую сульфатную лиственную целлюлозу размалывают до 30 - 37°ШР (показатель средияй длины волокна 35 -50 дг), а беленую сульфатную хвойную целлюлозу до н} - 35°ШР (показатель средней длины во- покна 65 - 90 дг).

Поверхностное покрытие верхнего слоя наносят из 2-5%-ного водного раствора поливинилового спиота или Na КМЦ с добавкой оптического отбеливателя на клеильном прессе, расположенном в сушильной части бумагоделательной машины или на отдельной установке.

На нижний слой бумаги-осносы на покровной машине при помощи системы ва- поь при 100 - 140°С наносят микроассковое покрытие из горячего расплава смоси парафина и сополимера этилена с винилацетзYOirf.

Затем покрытие отверждают на холодильных цилиндрах машины прн6-14°С. Бумагу, охлажденную до температуры не выше 35°С, наматывают в рулон на накате машины.

Состав для микровоскового покрытия готовят в обогреваемых емкостях с мешал- ками. В расплавленный парафин при 80- 130UC дозируют гранулированный сополимер этилена с винилацетатом, перемешивают до получения гомогенной композиции и подают по обогреваемому трубопроводу в расходную емкость покровной машины.

С целью улучшения товарного вида упаковки бумага перед нанесением печати может быть откэландрирована на суперкаландре для повышения лоска и гладкости бумаги, уплотнения структуры.

Печать на поверхность бумаги может быть нанесена в зависимости от способа печатания до или после нанесения микрово- скового покрытия. Укупоривание индивидуальной упаковки на автоматических линиях производят без применения клея путем нагрева бумаги до 80-100°С в местах контакта склеиваемь х поверхностей.

Пример 1. Бумаг с микровосковым покрытием содержит бумагу-основу, изготовленную в лабораторных условиях, следующей композиции

нижний слой бумаги-основы, мас.%: Небеленая сульфитная хвойная целлюлоза54,0

Беленая сульфатная лиственная целлюлоза28,0

Каолин10,0

Канифольный клей2,46

Сернокислый алюминий5,5

Полиакриламид0,04

верхний слой бумаги-основы, мас.%: Беленая сульфатная

лиственная целлюлоза52

Беленая сульфатная хвойная целлюлоза30

Каолин10,0

Канифольный клей2,46

Сернокислый алюминий5,5

Полиакриламид0,04

Соотношение бумаги-основы, микровоскового и поверхностного покрытий следующее, мас,%: Бумага-основа 64,3 Микровосковое (нижнее) покрытие 33,3

Поверхностное (верхнее) покрытие2,4

При этом компоненты микровоскового покрытия взяты в следующем соотношении, мас.%:

Сополимер этилена с винилацетатом30

Парафин,70

Соотношение компонентов поверхностного покрытия следующее, (в пересчете на а.с.в.), мас.%:

Поливиниловый спирт98,5

Кислотостойкий оптический отбеливатель1,5

Небеленую сульфитную хвойную и беленую сульфатную лиственную целлюлозу, предназначенную для формования нижнего слоя бумаги-основы, распускают и размалывают раздельно в ролле. Концентрация массы при размоле 2,5 %, степень помола 30°ШР, при том показатель средней длины волокна небеленой сульфитной хвойной целлюлозы 85 дг, беленой сульфатной лиственной 50 дг. Затем размолотую массу см: шнвают в заданном соотношении i дозируют химикаты. Готовую массу подают в машинный бассейн и разбавляют до концентрации 0,3%, откуда насосом перекачивают в бачок постоянного уровня и далее в напускное устройство нижнего слоя бумаги- основы. Концентрация массы в напорном ящике 0,3%.

Беленую сульфатную лиственную и беленую сульфатную хвойную уеллюлозу, предназначенную для формования верхнего слоя бумаги-основы, распускают и размалывают раздельно также в ролле при концентрации 2,5%.

При этом лиственную целлюлозу размалывают до степени помола 30°ШР и показателя средней длины волокна 50 дг, а хвойную целлюлозу - до степени помола 37°ШР и показателя средней длины волокна 65 дг. После смешения полуфабрикатов в заданном соотношении производят дозировку химикатов. Готовую массу подают в машинный бассейн и разбавляют до концентрации 0,3%. Затем через бачок постоянного уровня бумажную массу подают в напорный ящик верхнего слой бумаги-основы Концентрация массы в напорном ящике 0,3%. В разбавленную массу перед напорным ящиком подают раствор полиакрила- мида из расчета по 0,04 мас.% композиций верхнего и нижнего слоев бумаги

Массовое соотношение верхнего и нижнего слоев 50:50.

Затем бумажное полотно проходит прессовую и сушильную части бумагоделательной машины. В сушильной части полотно при сухости 93% обрабатывают в клеильном прессе раствором поливинилового спирта концентрацией 2,5 мае % с добавкой кислотостойкого оптического отбеливателя. После клеильного пресса бумагу досушивают и наматывают в рулон при сухости 94%.

На нижний слой бумаги-основы (с« зч ную сторону) на лабораторной машине наносят микровосковое покрыт из из горзчэго расплава смеси парафина и еопслимера этилена с зинилацетатом в соотношении 70:30. Композицию покрытия гото зп, до бавляя гранулированный сополимер в расплавленный парафин при непрерыьном перемешивании до полного совмещения компонентов Вязкость расплава, определенная вискозиметром ВЗ-1, при составляет 42 с.

Масса покрытия полученного образце бумаги 30 г/м2 (33,3 мас.%).

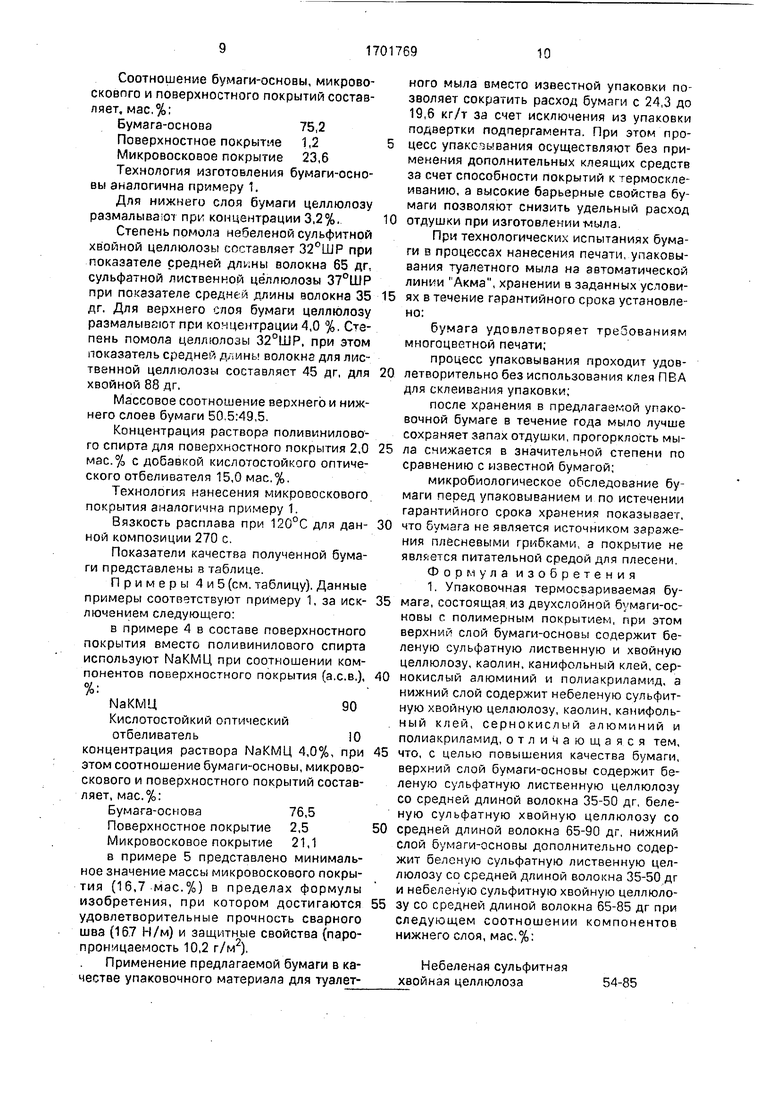

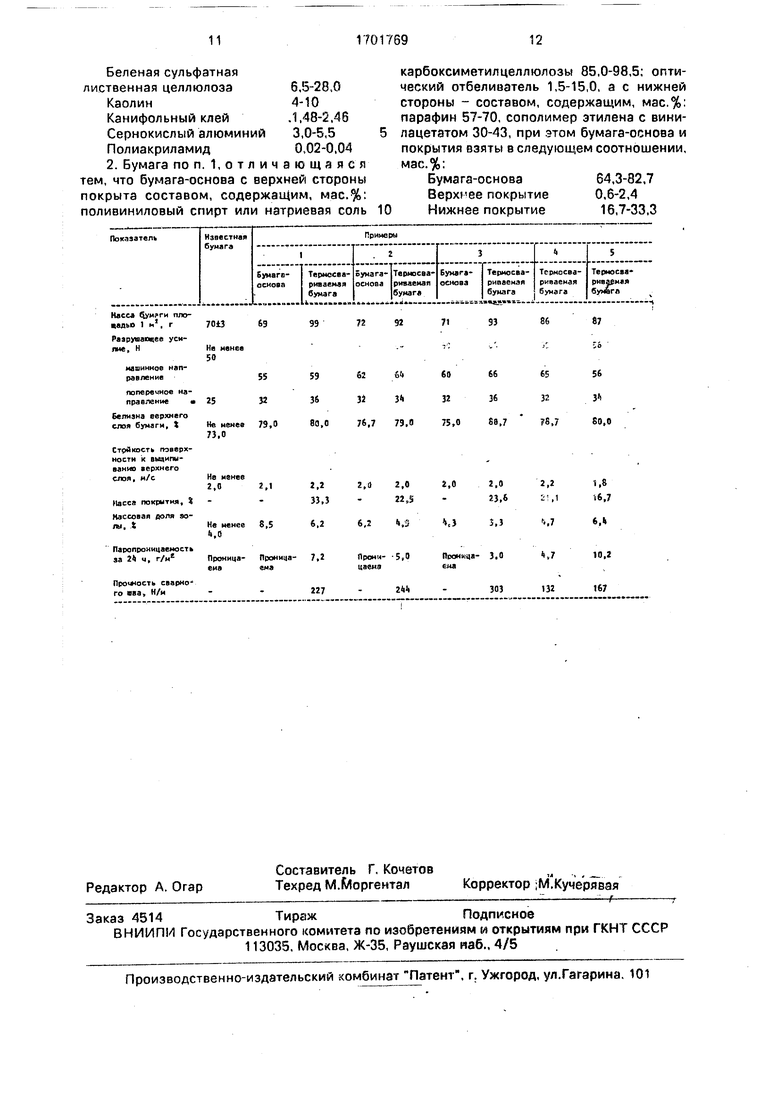

Характеристика бумаги представлена в таблице.

Пример 2, Бумага с микровисковым покрытием содержит бумагу-основу, -,зго- товленную в лабораторных условиях, следующей композиции:

нижний слой бумаги-основы, мгс.%1 Небеленая сульфитная хвойная целлютоза70,0

Беленая сульфатная лиственная целлюлозаi7,0

Каолин6,9

Канифольный клей,0

Сернокислый алюминий 40 Полиакриламип. О 00

верхний слой бумаги-основы, мае % Бе, зная сульфатная лиственная целлюлоза70,0

Беленая сульфатная хвойная целлюлоза170

Каспии6 С

КанифолоныП клеи2,0

Сернокислый алюминий 4,07 Полиакриламид0,03

При этом соотношение компонентов микровоскового покрытия следующее, мас.%.

Сополимер этилена с винплацетатом 35 Парафин65

Компоненты поверхностного покрытия взяты в следующем соотношении (в пере счете на а.с.в.), мае %.

Поливиниловый спирт97,5

Кислотостойкий оптический отбелива тель2,5

Соотношение бумаги-основы, f/мкрово- скового и поверхностного покрытие составляет, мас.%:

Бумага-основа7k С

Поверхностное покрытие1 5

Микровосковое покрытие22,5

Технология изготовления бумаги аналогична примеру i

Размол полуфабрикатов для обоих ев бумаги производят раздельно Бумлхн.- массу для нижнего слоя размалывают noi

концентрации 3,0%, при эюм степень по иола небеленой сульфитной целлюлозы 32°ШР с показателем средней длины волокна 70 дг, сульфатной лиственной целлюлозы

33°ШР с показателем средней длины во/юк- i a 42 дг.

Бумажная масса для верхнего слоя характеризуется следующими показателям 1 г.тэпэнь помола 30°ШР для обеих целлюлоз

при этом показатель средней длины волокна для лиственной целлюлозы равен 50 дг., для хвойной 90 дг.

Массовое соогноше верхнего п ниж- i.ero слоев бумаги-основы 49.Ы КониертраЦИР раствора поливинилового спирта для поверхностного покрытия 3,0 мас.% с добавкой кислотостойкою оптического стсе- я /шателп 3,0 мэс %.

Техгс,ло1ия нанксения ми ровоскорого

покрытия антпогична примеру 1. Вязкость расплаяа прм 120°С для данной композиции 110с.

Показатели качества полученных образцов представлены в таблице.

П р и м е р 3, Бумага с микровосковым

покрыт нем содержит бумйгу-осногау, товленнуюв пабопатооных условиях следу- олей комтозииии:

ЬлМ НИЙ СЛОЙ 6VM У-ОСНОЕЫ %

Небрченая сульф гная

зой||Јл целпюлоза850

Беленая сут1фатн уя 11/ывен1;ат целлюлоза6,5

Каопин4,0

Канифольный клей1,48

Сернокислый алюминий 3 О Полиакриламид0,02

верхний слой 6,131 и-ооновы мае % Беленая сульфатная лиственная целлюпозз82,0

зеленая сул1фатчая хвойная целпюпоза9,5

Каолин4,0

Каниоол н ып Knef, 1,8

Cep-io с 1С 1Ь и апю -чичий 2,0

Полиахриламмд0 02

При ттог соогно иениб ,пoнeнтot: fiuKoosockCBorc покрытия следующее, мас.%. Сополимер этилена с

ьлнилацетэтом43

П изфин57

,омпонеыы поверхностного покрытия Poiibi Р следующем соотксше;п-и (в пере- счете -fs а с в.), час.%.

Полив нилодый сд от85,0

Кчслютосгои ий onгиччский

15,0

Соотношение бумаги-основы, микрово- сковпго и поверхностного покрытий составляет. мас,%;

Бумага-основа75,2

Поверхностное покрытие 1,2

Микровосковое покрытие 23,6

Технология изготовления бумаги-основы аналогична примеру 1.

Для нижнего слоя бумаги целлюлозу размалывачл при концентрации 3,2%.

Степень помола небеленой сульфитной хвойной целлюлозы составляет 32°ШР при показателе средней длкны волокна 65 дг. сульфатной лиственной целлюлозы 37°ШР при показателе средней длины волокна 35 дг. Для верхнего слоя бумаги целлюлозу размалывают при концентрации 4,0 %. Степень помола целлюлозы 32°ШР, при этом показатель средней длины волокна для лиственной целлюлозы составляет 45 дг, для хвойной 88 дг.

Массовое соотношение верхнего и нижнего слоев бумаги 50,5:49,5.

Концентрация раствора поливинилового спирта для поверхностного покрытия 2,0 мас.% с добавкой кислотостойкого оптического отбеливателя 15,0 мас,%.

Технология нанесения микровоскового покрытия аналогична примеру 1.

Вязкость расплава при 120°С для данной композиции 270 с.

Показатели качества полученной бумаги представлены в таблице.

Примеры 4и5 (см. таблицу). Данные примеры соответствуют примеру 1, за исключением следующего:

в примере 4 в составе поверхностного покрытия вместо поливинилового спирта используют МаКМЦ при соотношении компонентов поверхностного покрытия (а.с.в,), %

МаКМЦ90

Кислотостойкий оптический

отбеливатель10

концентрация раствора ЫаКМЦ 4,0%, при этом соотношение бумаги-основы, микровоскового и поверхностного покрытий составляет, мас.%:

Бумага-основа76,5

Поверхностное покрытие 2,5

Микровосковое покрытие 21,1

в примере 5 представлено минимальное значение массы микровоскового покрытия (16,7 мас.%) в пределах формулы изобретения, при котором достигаются удовлетворительные прочность сварного шва (167 Н/м) и защитные свойства (паро- прон /щаемость 10,2 г/м2),

Применение предлагаемой бумаги в качестве упаковочного материала для туалетного мыла вместо известной упаковки позволяет сократить расход бумаги с 24,3 до 19,6 кг/т за счет исключения из упаковки подвертки подпергамента. При этом процесс упаковывания осуществляют без применения дополнительных клеящих средств за счет способности покрытий к термоскле- иванию, а высокие барьерные свойства бумаги позволяют снизить удельный расход

отдушки при изготовлении мыла.

При технологических испытаниях бумаги в процессах нанесения печати, упаковывания туалетного мыла на автоматической линии Акма, хранении в заданных условиях в течение гарантийного срока установлено:

бумага удовлетворяет требованиям многоцветной печати;

процесс упаковывания проходит удовлетворительно без использования клея ПВА для склеивания упаковки;

после хранения в предлагаемой упаковочной бумаге в течение года мыло лучше сохраняет запах отдушки, прогорклость мыла снижается в значительной степени по сравнению с известной бумагой;

микробиологическое обследование бумаги перед упаковыванием и по истечении гарантийного срока хранения показывает,

что бумага не является источником заражения плесневыми грибками а покрытие не является питательной средой для плесени. Формула изобретения 1. Упаковочная термосвариваемая бумага, состоящая из двухслойной бумаги-основы с полимерным покрытием, при этом верхний слой бумаги-основы содержит беленую сульфатную лиственную и хвойную целлюлозу, каолин, канифольный клей, сернокислый алюминий и полиакриламид, а нижний слой содержит небеленую сульфитную хвойную целлюлозу, каолин, канифольный клей, сернокислый алюминий и полиакриламид, отличающаяся тем,

что, с целью повышения качества бумаги, верхний слой бумаги-основы содержит беленую сульфатную лиственную целлюлозу со средней длиной волокна 35-50 дг, беленую сульфатную хвойную целлюлозу со

средней длиной волокна 65-90 дг, нижний слой бумаги-основы дополнительно содержит беленую сульфатную лиственную целлюлозу со средней длиной волокна 35-50 дг и небеленую сульфитную хвойную целлюлозу со средней длиной волокна 65-85 дг при следующем соотношении компонентов нижнего слоя, мас,%:

Небеленая сульфитная хвойная целлюлоза

54-85

Беленая сульфатная лиственная целлюлоза6,5-28,0

Каолин4-10

Канифольный клей.1,48-2,46

Сернокислый алюминий 3,0-5,5 Полиакриламид0,02-0,04

2. Бумага по п. 1,отличающаяся тем, что бумага-основа с верхней стороны покрыта составом, содержащим, мас.%: поливиниловый спирт или натриевая соль

карбоксиметилцеллюлозы 85,0-98,5; оптический отбеливатель 1,5-15,0, а с нижней стороны - составом, содержащим, мас.%: парафин 57-70, сополимер этилена с винипацетатом 30-43, при этом бумага-основа и покрытия взяты в следующем соотношении, мае. %:

Бумага-основа64,3-82,7

Верхнее покрытие0,6-2,4

Нижнее покрытие16,7-33,3

| название | год | авторы | номер документа |

|---|---|---|---|

| Упаковочная бумага и способ ее изготовления | 1981 |

|

SU981492A1 |

| Упаковочная холодносвариваемая бумага | 1978 |

|

SU947251A1 |

| Упаковочно-этикеточная бумага | 1988 |

|

SU1703751A1 |

| Основа для теплочувствительной бумаги и способ ее получения | 1989 |

|

SU1719518A1 |

| Коробочный картон | 1985 |

|

SU1291646A1 |

| Бумага-основа для копировальной бумаги | 1982 |

|

SU1024541A1 |

| Упаковочная холодносвариваемая бумага | 1982 |

|

SU1090778A1 |

| Упаковочная бумага для металлопродукции | 1989 |

|

SU1714017A1 |

| Способ подготовки бумажной массы для производства бумаги для глубокой печати | 1980 |

|

SU931878A1 |

| Волокнистая композиция для изготовления типографской бумаги | 1976 |

|

SU666231A1 |

Изобретение относится к целлюлозно- бумажной промышленности и позволяет повысить качество бумаги. Упаковочная те мосвариваемая бумага состоит из двухслойной бумаги-основы с полимерным покрытием. Верхний слой бумаги-основы содержит беленую сульфатную лиственную целлюлозу со средней длиной волокна 35-50 дг, беленую сульфатную хвойную целлюлозу со средней длиной волокна 65- 90 дг, каолин, канифольный клей, сернокислый алюминий и полиакриламид. Нижний слой бумаги-основы содержит небеленую сульфитную хвойную целлюлозу со средней длиной волокна 65-85 дг, беленую сульфатную лиственную целлюлозу со средней длиной волокна 35-50 дг, каолин, канифольный клей, сернокислый алюминий и полиакриламид. Полимерное покрытие выполнено из состава, содержащего поливиниловый спирт или натриевую соль карбоксиметилцеллюлозы и оптический отбеливатель. 1 з.п.ф-лы, 1 табл. сл с

Авторы

Даты

1991-12-30—Публикация

1989-01-23—Подача