Изобретение относится к целлюлоз но-бумажной промышленности и касает ся бумаги-основы для изготовления пигментированной (грунтованной/ бум ги, используемой в качестве транспортера-по дложки, предназначенной для формования пленочных материалов методом переноса. Известна бумага-основа для пигментированной бумаги, например бумага-основа фотобумаги, включающая беленую сульфитную целлюлозу марки Фото и беленую лиственную целлюлозу марки ОБ-1, проклеивающее вещество, меламиноформальдегидную смолу, наполнитель, коагулянт. На поверхность этой бумаги наносится раствор натриевой соли карбоксиметил целлкшозы, а затем она подвергается баритованию Cl . Такая бумага может быть использована в качестве основы для изгото ления пигментированной бумаги для формования пленочного материала и является базовым объектом настоящего изобретения. Однаколэта бумага имеет недостаточную равномерность по толщине, высокое удлинение при растяжении и низкую механическую прочность. Высокое содержание меламиноформал дегидной смолы в бумажной массе при водит к ускоренному старению бумаги-основы в процессе дальнейшей обработки. Наиболее близкой к изобретению является бумага-основа для йзготовЛенин пигментированной бумаги, состоящая из бумажной подложки, содержащей беленую хвойную целлюлозу, сульфатную беленую лиственную целлю лозу, проклеивающее вец ество и напо нитель, и нанесенного на нее покрытия, содержащего водорастворимое по лимерное вещество. В качестве белен хвойной целлюлозы подложка;содержит сульфитную хвойную целлюлозу. Покры тие в количестве 2-3 г/м состоит из смеси поливинилового спирта и на риевой соли карбоксиметилцеллюлозы при следующем соотношении компонентов у мае.%: Поливиниловый спирт30-70 Натриевая соль карбоксиметилцеллюлозы30-70Такая бумажная масса позволяет п луЧить бумагу-основу для пигментной: бумаги с пониженной линейной деформ цией после намбкания, что достигает ся увеличением в композиции беленой сульфатной лиственной целлюлозы f2j Однако указанная бумага характер зуется недостаточной равномерностью толщины, высоким удлинением, низкой механической прочностью, что затруд няет ее использование для формования пленочного материала. Цель изобретения - повышение равномерности бумаги-основы по толщине, улучшение деформационных свойств при намокании и растяжении и расширение ассортимента ее использования. Поставленная -цель достигается тем что бумажная подложка дополнительно содержит анионный полиакриламид со степенью гидролиза 10-40% при следующем соотношении компонентов, мае. %: Беленая хвойная целлюлоза3,1-41,0 Беленая сульфитная лиственная целлюлоза50,0--85,0 Проклеивающее веществоi,0--l,9 Наполнитель 7-95--9,б Анионный полиакриламид0,05-0,4 При этом в качестве беленой ХВОЙНОЙ целлюлозы может быть использована сульфатная или сульфитная целлюлоза. В качестве водорастворимого полимерного вещества покрытие может иметь поливиниловый спирт, натриевую соль карбоксиметилцеллюлозы или их смесь. Предлагаемая бумага-основа содержит в своем составе повыиенное количество сульфатной лиственной беленой целлюлозы и пониженное количество хвойной беленой целлюлозы. Сочетание указанной волокнистой смеси с анионным полиакриламидом в указанных пределах позволяет существенно улучшить равномерность бумаги по толщине и улучшить ее деформационные свойства при намокании и растяжении. Выход за указанные пределы количественного соотношения компонентов приводит к ухудшению зксплуатационных свойств бумаги-основы для пигментирования. Использование полиакриламида со степенью гидролиза ниже 10 или выше 40% приводит к ухудшению показателей качества бумаги-основы за счет свертывания макромолекул или появления высокого отрицательного заряда на полимере, что ухудшает его абсорбцию на волокне. Пример 1. В волокнистую суспензию, состоящую из 3,1 мас.% сульфатной хвойной беленой целлюлозы и 85,0 мас.% сульфатной лиственной беленой целлюлозы, вводят 1,9 мас.% канифольногоклея, 9,6 мас.% наполнителя, 0,4 мас.% анионного полиакриламидасо степенью гидролиза 40%. С помощью сернокислого алюминия доводят рН бумажной массы до 5,0.

Из полученной бумажной массы вырабатывают бумагу-основу массой 135 г/м. На бумажное полотно наносят 3%-ный раствор поливинилового спирта.

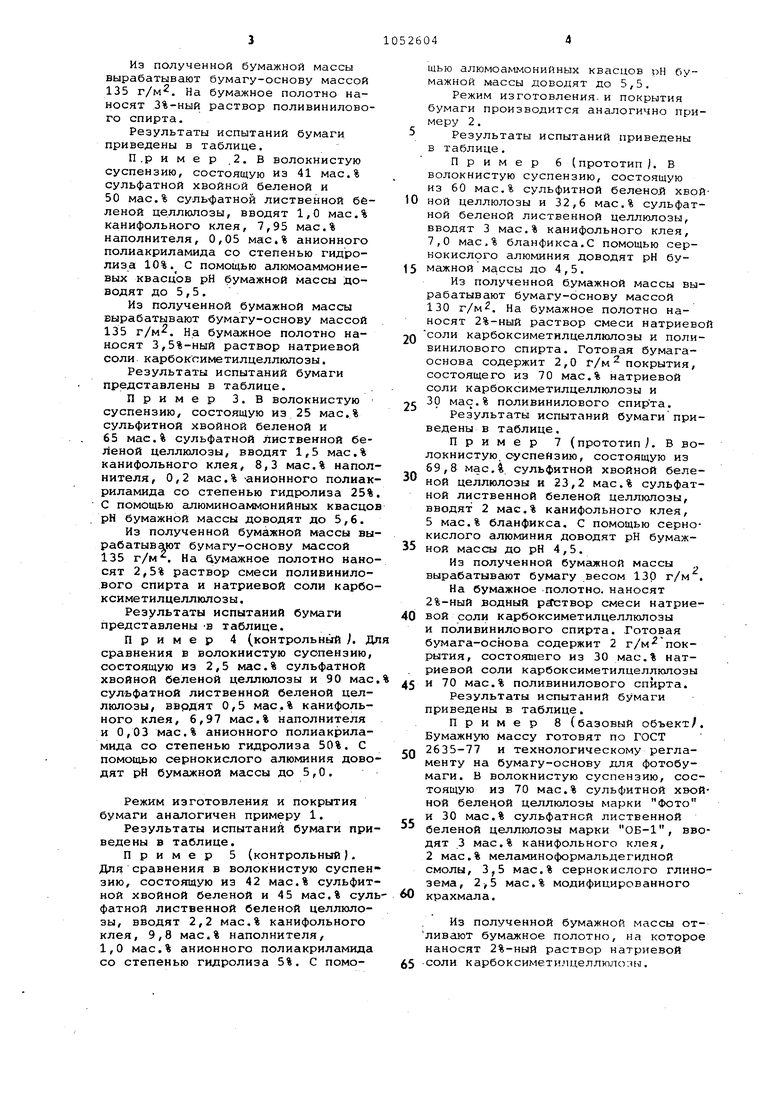

Результаты испытаний бумаги приведены в таблице.

П.ример 2. В волокнистую суспензию, состоящую из 41 мас.% сульфатной хвойной беленой и 50 мас.% сульфатной лиственной беленой целлюлозы, вводят 1,0 мас.% канифольного клея, 7,95 мас.% наполнителя, 0,05 мас.% анионного полиакриламида со степенью гидролиза 10%. С помощью алюмоаммониевых квасцов рН бумажной массы доводят до 5,5.

Из полученной бумажной массы вырабатывают бумагу-основу массой 135 г/М. На бумажное полотно наносят 3,5%-ный раствор натриевой соли карбокг:и ютилцеллюлозы.

Результаты испытаний бумаги представлены в таблице.

Пример З.В волокнистую суспензию, состоящую из 25 мас.% сульфитной хвойной беленой и 65 мас.% сульфатной лиственной беленой целлюлозы, вводят 1,5 мас.% канифольного клея, 8,3 мас.% наполнителя, 0,2 мас.% -анионного полиакриламида со степенью гидролиза 25% С помощью алюминоаммонийных квасцо рН бумажной массы доводят до 5,6.

Из полученной бумажной массы вырабатывают бумагу-основу массой 135 г/м . На бумажное полотно наносят 2,5% раствор смеси поливинилового спирта и натриевой соли карбоксиметилцеллюлозы.

Результаты испытаний бумаги представлены В таблице.

Пример 4 (контрольный ). Д сравнения в волокнистую суспензию, состоящую из 2,5 мас.% сульфатной хвойной беленой целлюлозы и 90 мас сульфатной лиственной беленой целлюлозы, вврдят 0,5 мас.% канифольного клея, 6,97 мас.% наполнителя и 0,03 мас.% анионного полиакриламида со степенью гидролиза 50%. С помощью сернокислого алюминия доводят рН бумажной массы до 5,0.

Режим изготовления и покрытия бумаги аналогичен примеру 1.

Результаты испытаний бумаги приведены в таблице.

Пример 5 (контрольный). Для сравнения в волокнистую суспензию, состоящую из 42 мас.% сульфитной хвойной беленой и 45 мас.% сулфатной лиственной беленой целлюлозы, вводят 2,2 мас.% канифольного клея, 9,8 мас.% наполнителя, 1,0 мас.% анионного полиакриламида со степенью гидролиза 5%. С помощью aлю юa 1мoнийныx квасцов рН бумажной массы доводдят до 5,5.

Режим изготовления.и покрытия бумаги производится аналогично примеру 2 .

Результаты испытаний приведены в таблице.

Пример 6 (прототип |. В волокнистую суспензию, состоящую из 60 мас.% сульфитной беленой хвоиной целлюлозы и 32,6 мас.% сульфатной беленой лиственной целлюлозы, вводят 3 мас.% канифольного клея, 7,0 мас.% бланфикса.С помощью сернокислого алюминия доводят рН бумажной массы до 4,5.

Из полученной бумажной массы вырабатывают бумагу-основу массой 130 г/м2. На бумажное полотно наносят 2%-ный раствор смеси натриевой

соли карбоксиметилцеллкшозы и поливинилового спирта. Готовая бумагаоснова содержит 2,0 г/м покрытия, состоящего из 70 мас.% натриевой соли карбоксиметилцеллюлозы и

30 мас.% поливинилового спирта.

Результаты испытаний бумагиприведены в таблице.

Пример 7 (прототипJ. В волокнистую. оуспеНзию, состоящую из 69,8 Mac.i сульфитной хвойной беленой целлюлозы и 23,2 мас.% сульфатной лиственной беленой целлюлозы, вводят 2 мас.% канифольного клея, 5 мас.% бланфикса. С помощью сернокислого алюминия доводят рН бумажной массы до рН 4,5.

Из полученной бумаокной массы вырабатывают бумагу весом 130 г/м .

На бумажное полотно, наносят 2%-ный водный раствор смеси натриевой соли карбоксиметилцеллюлозы и поливинилового спирта. Готовая бумага-основа содержит 2 г/м покрытия, состоящего из 30 мас.% натриевой соли карбоксиметилиеллюлозы

и 70 мас.% поливинилового спирта.

Результаты испытаний бумаги приведены в таблице.

Пример 8 (базовый объект/. Бумажную Массу готовят по ГОСТ

2635-77 и технологическому регламенту на бумагу-основу для фотобумаги. В волокнистую суспензию, состоящую из 70 мас.% сульфитной хвойной беленой целлюлозы марки Фото и 30 мас.% сульфатной лиственной

беленой целлюлозы марки ОБ-1, вводят 3 мас.% канифольного клея, 2 мас.% меламиноформальдегидной смолы, 3,5 мас.% сернокислого глинозема, 2,5 мас.% модифицированного

крахмала.

Из полученной бумажной массы отливают бумажное полотно, на которое наносят 2%-ный раствор натриевой -соли карбоксимети.чцеллюло;1 л.

Результаты испытаний бумаги приведены в таблице.

Как следует из таблицы, предлагаемое изобретение позволяет улучшить показатели линейной деформации на 28-35%, yд JИнeниe на 31-37%, колебание по толщине на 40%, При этом

разрушающее усилие в мг шинном нап- равлении увеличилось на 35%,

Из сравнительных примеров (4 и Ь)выход за пределы установленных соотношений компонентов приводит к ухудшению качественных характеристик бумаги-подложки.

| название | год | авторы | номер документа |

|---|---|---|---|

| Способ подготовки волокнистой массы для изготовления бумаги и картона | 1986 |

|

SU1397583A1 |

| Бумага-основа для пигментной бумаги | 1978 |

|

SU777134A1 |

| Упаковочная термосвариваемая бумага | 1989 |

|

SU1701769A1 |

| Бумажная масса для изготовления печатной бумаги | 1981 |

|

SU990928A1 |

| Способ изготовления бумаги для вычислительной и информационной техники | 1982 |

|

SU1052602A1 |

| Способ изготовления бумаги | 1984 |

|

SU1142559A1 |

| СОСТАВ ДЛЯ ИЗГОТОВЛЕНИЯ БУМАГИ | 2006 |

|

RU2318942C1 |

| Бумажная масса для изготовления офсетной бумаги | 1981 |

|

SU962388A1 |

| Бумажная масса для изготовления бумаги-временного носителя переводного изображения | 1982 |

|

SU1141136A1 |

| Способ приготовления бумажной массы | 1984 |

|

SU1164353A1 |

1. БУМАГА-ОСНОВА ДЛЯ ИЗГОТОВЛЕНИЯ ПИГМЕНТИЮВАННОЙ БУМАГИ, состоящая из бумажной подложки, содержащей беленую хвойную целлюлозу, сульфатную беленую лиственную целлюлозу проклеивающее вещество и на полнитель, и нанесенного на нее покрытия , содержащего водорастворимое полимерное вещество, отличающаяся тем, что, с целью повьаиения равномерности по толщине, улучшения деформационных свойств при намокании и растяжении и расширения ассортимента ее использования, бумажная подложка дополнительно содержит анионный полиакриламид со степенью гидролиза 10-40% при следующем соотношении компонентов, мае.%: Беленая хвойная целлюлоза3,1-41,0 Сульфатная беленая лиственная целлюлоза50,0-85,0 Проклеивающее вещество1,0-1,9 Наполнитель 7,95-9,60 Анионный полиакриламид со степенью гидролиза 10-40% 0,05-0,40 & 2.Бумага-основа по п. 1, -о т(Л л и ч щ а я с я тем, что бумажная подложка в качестве беленой хвойной целлюлозы содержит сульфатную или сульфитную целлюлозу. 3.Бумага-основа по п. 1, отличающаяся тем, что покрытие в качестве водораствор1 мого полимерного вещества соде)5жит поливиниловый спирт, натриевую соль карел ю боксиметилцеллюлозы или их смесь. о:

| Печь для непрерывного получения сернистого натрия | 1921 |

|

SU1A1 |

| Автоматический пистолет | 1924 |

|

SU2635A1 |

| Аппарат для очищения воды при помощи химических реактивов | 1917 |

|

SU2A1 |

| Бумага-основа для пигментной бумаги | 1978 |

|

SU777134A1 |

| Выбрасывающий ячеистый аппарат для рядовых сеялок | 1922 |

|

SU21A1 |

Авторы

Даты

1983-11-07—Публикация

1982-07-26—Подача