t

Изобретение может применяться в целлюлозно-бумажной промышленности для производства, например, диаграммной бумаги, для изготовления лент к регистрирующим приборам, графическим устройствам, а также бесконечных формуляров, применяе.мых в средствах автоматизированной обработки информации.

Известна бумажная масса, содержащая, вес. %:

Сульфитная целлюлоза 40-70 Сульфатная целлюлоза 10-30 Поливинилспиртовое волокно15-35Проклеивающее вещество- канифольно-парафиновый клей1,0-2,5 Меламино-формальдегидная смола1,0-2,5 Каолин 7,0-10 Сульфат алюминия 1,05-2,5 Краситель 0,02-1,0 Из бумажной массы такого состава получают бумагу с высокой механической прочностью 1. Однако при использовании ее в качестве диаграммной она имеет недостаточную жесткость, линейную деформацию и большую пылимость.

Целью изобретения является улуч иепие качества диаграммной бумаги, т.е. повышение ее жесткости, снижение л)1нейной деформации и пылимости.

Это достигается тем, что бумажная масса, содержащая беленую целлю.чозу, канифольно-парафиновый клей, осадитель и оптический отбеливатель, дополнительно содержит крахмал и силикат натрия при следующем соотношении компонентов, вес.%;

87,98-93,0

Целлюлоза беленая Канифольно-парафиновый клей. 2,0- 3,0

Осадитель3,0 - 5,0

Оптический отбеливатель 0,01 - 0,02 Крахмал1,0-2,0

Силикат натрия1,0-2,0

Бумажную масеу для диаграммной бумаги готовят следующим образом.

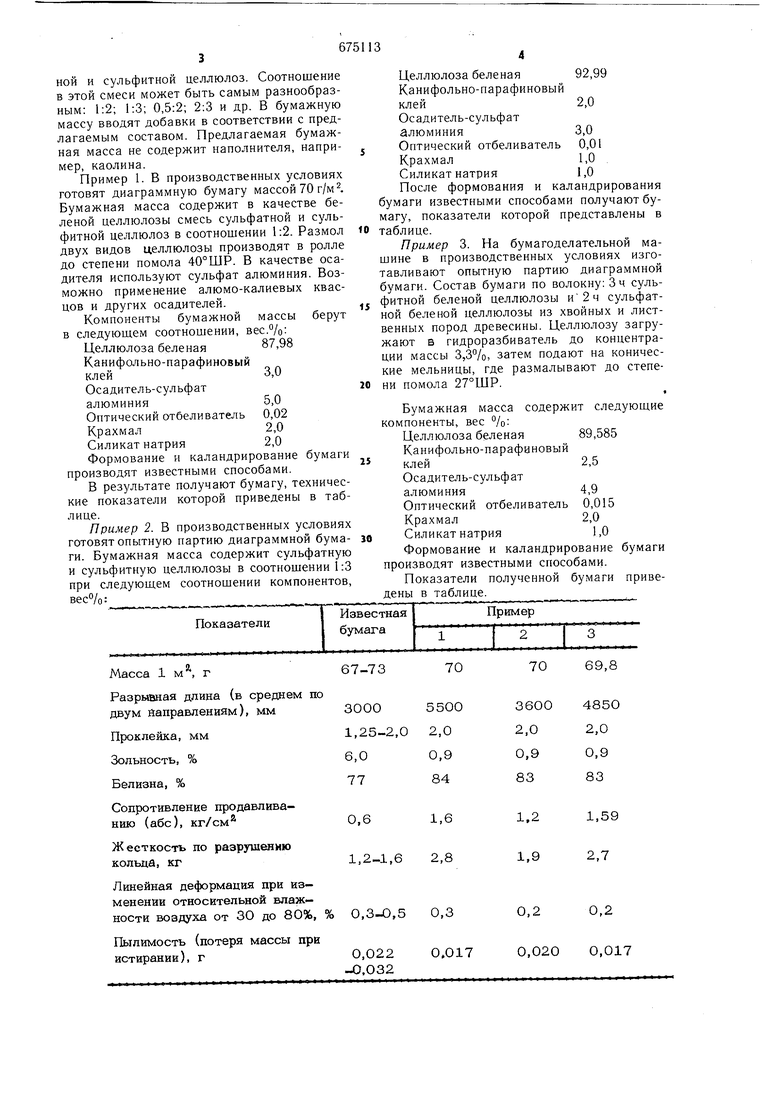

Беленую целлюлозу размалывают непрерывным или периодическим способом до степени помола 27-40°ШР при средней длине волокна 30-50 дг. В качестве беленой цсллюло: ы используют смесь сульфатной и сульфитной целлюлоз. Соотношение в этой смеси может быть самым разнообразным: 1:2; 1:3; 0,5:2; 2:3 и др. В бумажную массу вводят добавки в соответствии с предлагаемым составом. Предлагаемая бумажная масса не содержит наполнителя, например, каолина. Пример 1. В производственных условиях готовят диаграммную бумагу массой 70 г/м. Бумажная масса содержит в качестве беленой целлюлозы смесь сульфатной и сульфитной целлюлоз в соотношении 1:2. Размол двух видов целлюлозы производят в ролле до степени помола 40°ШР. В качестве осадителя используют сульфат алюминия. Возможно применение алюмо-калиевых квасцов и других осадителей. Компоненты бумажной массы в следующем соотношении, вес.%: Целлюлоза беленая Канифольно-парафиновый Осадитель-сульфат алюминия5,0 Оптический отбеливатель 0,02 Крахмал2,0 Силикат натрия2,0 Формование и каландрирование бумаги производят известными способами. В результате получают бумагу, технические показатели которой приведены в таблице. Пример 2. В производственных условиях готовят опытную партию диаграммной бумаги. Бумажная масса содержит сульфатную и сульфитную целлюлозы в соотношении 1:3 при следующем соотношении компонентов, вес%: Целлюлоза беленая92,99 Канифольно-парафиновый Осадитель-сульфат алюминия Оптический отбеливатель Крахмал Силикат натрия После формования и каландрирования бумаги известными способами получают бумагу, показатели которой представлены в таблице. Пример 3. На бумагоделательной машине в производственных условиях изготавливают опытную партию диаграммной бумаги. Состав бумаги по волокну: 3ч сульфитной беленой целлюлозы и2 ч сульфатной беленой целлюлозы из хвойных и лиственных пород древесины. Целлюлозу загружают в гидроразбиватель до концентрации массы 3,3%, затем подают на конические мельницы, где размалывают до степени помола 27°ШР. Бумажная масса содержит следующие компоненты, вес %: Целлюлоза беленая89,585 Канифольно-парафиновый клей2,5 Осадитель-сульфат алюминия4,9 Оптический отбеливатель 0,015 Крахмал2,0 Силикат натрия1,0 Формование и каландрирование бумаги производят известными способами. Показатели полученной бумаги приведены в таблице.

| название | год | авторы | номер документа |

|---|---|---|---|

| Бумажная масса | 1981 |

|

SU1049601A1 |

| Бумажная масса для изготовления бумаги-основы для тисненных и гофрированных обоев | 1991 |

|

SU1768687A1 |

| Упаковочная термосвариваемая бумага | 1989 |

|

SU1701769A1 |

| Волокнистая масса для изготовления бумаги | 1979 |

|

SU956685A1 |

| Способ приготовления бумажной массы для изготовления печатной бумаги | 1980 |

|

SU903435A1 |

| Бумажная масса | 1978 |

|

SU732431A1 |

| Бумажная масса для изготовления печатной бумаги | 1981 |

|

SU988947A1 |

| Бумажная масса | 1980 |

|

SU926139A1 |

| Упаковочная холодносвариваемая бумага | 1978 |

|

SU947251A1 |

| Способ обработки волокнистой массы при изготовлении бумаги | 1990 |

|

SU1714016A1 |

Масса 1 , г Разрывная длина (в среднем по двум Направлен иям), мм Проклейка, мм Зольность, % Белизна, % Сопротивление продавливанию (абс), кг/см Жесткость по разрушению кольца, кг Линейная деформация при изменении относительной влажности воздуха от 30 до 80%, 9 Пылимость (потеря массы при истирании), г 67-73 3000550 1,25-2,0 2,0 0,6 1,2-1,6 0,3-0,5 0,3 0.0 0,022 -О.032 1,59 2,7 0,2 200,017

Из данных таблицы следует, что бумага из предлагаемой массы по всем основным показателям качества превосходит известную бумагу. Она не содержит наполнителя, поэтому зольность ее в 5-10 раз меньше, чем зольность стандартной бумаги. Высокая зольность существуюпдих видов диаграммной бумаги является ее основным недостатком, приводящим к быстрому выходу из строя матричных колец и пуансонов диаграммных машин. Этот недостаток устранен при разработке предлагаемой маесы. Кроме того, полученная бумага имеет хороший просвет, ровную поверхность, хорошие свойства и высокую белизну.

Формула изобретения

Бумажная масса для изготовления диаграммной бумаги, содержащая беленую целлюлозу, канифольно-парафиновый клей, осадитель и оптический отбеливатель, отличающаяся тем, что, с целью улучшения качества бумаги, она дополнительно содержит крахмал и силикат натрия при следующел соотношении компонентов, вес.%:

Беленая целлюлоза87,98-92,99

Канифольно-парафиновый

клей2,0-3,0

Осадитель3,0-5,0

Оптический отбеливатель0,01-0,02

Крахмал1,0-2,0

Силикат натрия1,0-2,0

Источники информации, принятые во внимание при экспертизе

Авторы

Даты

1979-07-25—Публикация

1977-01-24—Подача