Изобретение относится к технологии получения сухофруктов .и может быть использовано на фруктово-консервных заводах для сушки винограда к ишмишных сортов.

В настоящее время в основных районах производства сухого винограда кишмишных сортов типа сабза применяют главным образом солнечную сушку винограда после обварки его 0,5% раствором щелочи в течение 23 с для удаления с поверхности ягод аоскового налетас целью ускорения процесса сушки. После обварки гроздья винограда промывают водой для удаления щелочи и укладывают слоем в одну гроздь на специально подготовленные площадки. В процессе сушки гроздья время от времени переворачивают. Все эти операции выполняют вручную. Высушенные ягоды опять таки вручную отделяют от.гребней. В таком виде сухой виноград еще HQ годится для употребления из-за загрязнения различным мусором, кусочками земли- и микрофлорой. Поэтому его отправ.пяют на завод, который специально занимается обработкой сухого винограда. Там ягоды отделяют п.ггодоножек, удаляют

мусор, кусочки земли и т.д., моют, подсушивают в сушилках и фасуют.

К недостаткам солнечной сушки следует отнести высокую трудоемкость, большую длительность процесса (10-15 сут), повышенный расход воды, зависимость от погодных условий и низкое качество готового, продукта, так как в результате броже10ния ягод при длительной сушке происходит инверсия сахарозы и накопление излишнего количества редуцирующих веществ. Кроме того, потребность в .специально подготовленных

15 земельных площадках для. сушки винограда (на каждую 1000 тонн продукции требуется до 150 га площадок) является серьезным препятствием для увеличения производства сухого ви20нограда. Вдобавок, необходимость в специальной заводской обработке высушенного винограда существенно усложняет и удорожает его производство.

25

В связи с этим неоднократно предпринимались попытки разработать технологию получения сухого винограда, позволяющую повысить производительность, снизить себестоимость

30

готового продукта и в то же время улучшить его качество.

Известен способ конвективной плодов, который осуществляют в два этапа. На первом этапе (подвяливание) сушку ведут при 50-55 С .в течение 4-5 ч, а на втором (досушке) - при ВО-ЭО С в течение 152 О ч 1 .

Такой способ позволяет сократить длительность процесса сушки и частично механизировать процесс, однако не обеспечивает получение сухого винограда высокого.качества из-за выноса сахара на поверхность НИН и его карамелизаций.

Наиболее близким к предлагаемому по технической сущности и достигаемому результату является способ кон вективной сушки винограда путем его обдува воздухом в несколько этапов. По этому способу на первом этапе (подвяливание) виноград продувают воздухом с температурой , 30-35 С и влагосодержанием 5-15 г/кг с.в. со скоростью 3,5-5 м/с в течение 3-4 ч а на двух последующих этапах (досушка) виноград сначала продувают воздухом с температурой 85-90с и влагосодержанием 60-80 г/кг с.в. в течение 3 ч до абсолютной влажности винограда 20-30%, а затем температуру воздуха и его влагосодержание снижают до и 515 г/кг с.в. соответственно и обрабатывают материал в течение 1-2 ч до абсолютной влажности ви-нограда 10-12% 2.

Существенным недостатком такого способа является- отсутствие эффекта бланширования на начальном этапе сушки (при подвяливании). Это приводит к растрескиванию лгод и выделению сока, в результате чего происходит потеря сухих веществ (сахара и различных органических кислот) и карамелизация сахара с образованием на поверхности винограда корочки, препятствующей интенсивному проведению процесса сушки. Все это в значительной степени ухудшает качественные показатели сухого винограда. Кроме того, выделение сока, особенно из ягод кишмишных сортов, имеющих повышенное содержание сахар и карамелизация сахара обуславливают слипание ягод, образующих зачастую настольно плотные агломераты что вести процесс сушки оказывается практически невозможным.

К тому же, проведение начального этапа сушки (подвяливание) со скоростью движения воздуха 3,5-5 м/с приводит к необходимости использовать в одной из зон сушилки мощные Вентиляционные установки, чти, естественно, обуславливает значительное, повыгаение расхода электроэнерги

Цель изобретения - повышение качества сушки.

Поставленная цель достигается тем, что на первом этапе обдув ведут в течение 55-65 мин при температуре воздуха 95-105 С и его влагосодержании 20-30 г/кг с.в., затем на каждом из последующих этапов температуру воздуха снижают на , а влагосодержание увеличивают на 510 г/кг с.в. при продолжительности каждого этапа 2-2,5 ч и с проведением последнего этапа при температуре воздуха 55-65 с и влагосодержании 60-65 г/кг с.в.

Обработка свежих ягод горячим воздухом на начальном этапе сушки обеспечивает снятие воскового налета, быстрый прогрев ягод и появление на их поверхнсзсти сетки из мелких трещин (эффект бланширования), что приводит к более интенсивному подводу влаги к поверхности испарения и ускорений) процесса сушки без разрыва плодов. Кроме того, бланширование, способствует разрушению окислительных ферментов, благодаря чему обеспечивается лучшее сохранение витамина С.

. Режим проведения первого этапа сушки обусловлен следующими причинами.

При температуре воздуха ниже 9 5С одновременно с процессом интенсивного выделения влаги (подвяливание) не происходит процесс бланширования, а при температуре выше 105°С интенсивность теплоподвода превышает энергетические затраты на удаление влаги, в результате чего происходит перегрев ягод. Влагосодержание воздуха в диапазоне 2030 г/кг с.в. обеспечивает эффективное проведение подвяливания без перегрева ягод и их запаривания. При времени высркотемперату ой обработки менее 55 мин не происходит бланширование с подвяливанием во всем объеме, а -превышение времени свыше 65 мин приводит к перегреву ягод, особенно при том влагосодержа.нии, которое имеет материал к этому времени, что обуславливает значительное снижение качественных показателей готового продукта из-за растрескивания ягод и выделения сока.

Постепенное снижение температуры воздуха на и повышение его влагосодержания на 5-10 г/кг с.в. через каждые 2-2,5 ч необходимо для предотвращения перегрева ягод, которое наступает из-за интенсивности внутренних диффузионных процессов и снижения интенсивности испарения влаги,, что приводит к карамелизаций поверхности и изменению цвета ягод.

Снижение тёйпературы воздуха до 5 55-65с и повьииение его влагосодержания до 60-65 г/кгс.в. на последнем этапе сушки -обеспечивает достижение равномерной-влажности продукта во всем объеме, а следовательно, получение однородного по качеству сухог виногрёща.

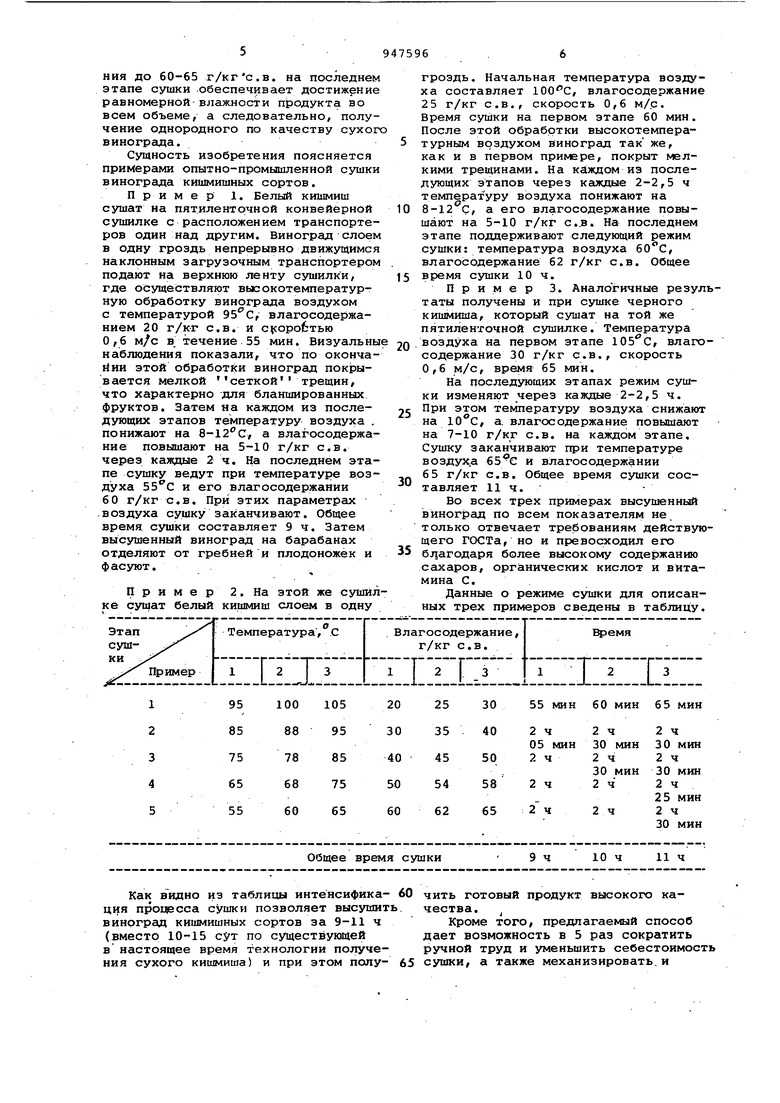

Сущность изобретения поясняется примерами опытно-промышленной сушки винограща кишмишных сортов.

Пример 1, Белый кишмиш сушат на пятиленточной конвейерной сушилке с расположением транспортеров один над другим. Виноград слоем в одну гроздь непрерывно движущимся наклонным загрузочным транспортером подают на верхнюю ленту сушилки, где осуществляют высокотемпературную обработку винограда воздухом с температурой , влагосодержанием 20 г/кг с.в. и С1соро6тью 0,6 м/с в течение 55 мин. Визуальны наблюдения показали, что по окончайии этой обработки виноград покрывается мелкой сеткой трещин, что характерно Для бланшированных, фруктов. Затем на каждом из последующих этапов температуру воздуха . понижают на , а влагосодержание повышают на 5-10 г/кг с.в. через каждые 2 ч. На последнем этапе сушку ведут при температуре воздуха и его влагосодержании 60 г/кг с.в. При этих параметрах .воздуха сушку заканчивают. Общее время сушки составляет 9ч. Затем высушенный виноград на барабанах отделяют от гребнейи плодоножек и фасуют.

Пример 2, На этой же сушилке сушат белый кишмиш слоем в одну

гроздь. Начальная температура воздуха составляет , влагосодержание 25 г/кг с.в., скорость 0,6 м/с. Время сушки на первом этапе 60 мин. После этой обработки высокотемпературным воздухом виноград так же, как и в первом пригаре, покрыт мелкими трещинами. На ка:ждом из последующих этапов через каждые 2-2,5 ч температуру воздуха понижают на , а его влагосодержание повышают на 5-10 г/кг с..в. На последнем этапе поддерживают следующий режим сушки: температура воздуха , влагосодержание 62 г/кг с.в. Общее

время сушки 10 ч.

Пример 3. Аналогичные результаты получены и при сушке черного кишмиша, который сушат на той же пятиленточной сушилке. Температура воздуха на первом этапе 105с, влагосодержание 30 г/кг с.в., скорость 0,6 м/с, время 65 мин.

На последующих этапах режим сушки изменяют через каждые 2-2,5 ч.

При этом теишературу воздуха снижают на , а. влагосодержание повышают на 7-10 г/кг с.в. на каждом этапе. Сушку заканчивают при температуре воздуха и влагосодержании 65 г/кг с.в. Общее время сушки составляет 11 ч.

Во всех трех примерах высушенный виноград по всем показателям не только отвечает требованиям действующего ГОСТа, но и превосходил его

благодаря более высокому содержанию CcixapOB, органических кислот и витамина С.

Данные о режиме сушки для описанных трех примеров сведены в таблицу.

| название | год | авторы | номер документа |

|---|---|---|---|

| СУШИЛЬНАЯ УСТАНОВКА ДЛЯ ВИНОГРАДА | 1995 |

|

RU2088125C1 |

| СПОСОБ ПРОИЗВОДСТВА ФРУКТОВЫХ ПАЛОЧЕК | 2007 |

|

RU2358451C2 |

| Способ подготовки винограда для производства вин | 2022 |

|

RU2838547C2 |

| Способ сушки винограда | 1984 |

|

SU1243676A1 |

| Способ конвективной сушки винограда | 1977 |

|

SU651775A1 |

| Способ сушки пищевых продуктов | 1977 |

|

SU682740A1 |

| Способ производства замороженных функциональных смесей из ягод винограда | 2022 |

|

RU2800823C1 |

| СПОСОБ ПРОИЗВОДСТВА ЧАЯ ИЗ КИПРЕЯ УЗКОЛИСТНОГО | 2002 |

|

RU2226059C2 |

| Способ производства чая из листьев осины обыкновенной | 2017 |

|

RU2679191C1 |

| Способ производства ферментированного солода | 2018 |

|

RU2674607C1 |

Общее время сушки

Как видно из таблицы интенсифика- 60чить готовый продукт высокого кация процесса сушки позволяет высушить.чества.

виноград кишмишных сортов за 9-11 ч Кроме того, предлагаемый способ

(вместо 10-15 сут по существующейдает возможность в 5 раз сократить

в настоящее время технологии получе-ручной труд и уменьшить себестоимость

ния сухого кишмиша) и при этом полу- 65сушки, а также механизировать, и

10 ч

9 ч

11 ч 94759 автоматизировать процесс проиэводства.. Формула изобретения Способ сушки винограда путем его обдува воздухом в несколько этапов при изменяющихся от этапа к этапу параметрах воздуха, отличающ и и с я тем, что, с целью повыше- 10 НИН качества сушки, на первом этапе обдув ведут в течение 55-6 мин при температуре воздуха 95-105 С и его влагосодержании 20-30 г/кг с.в., за-56.« тем на каждом из последующих этапов температуру воздуха снижают на 812С, а влагосодержание увеличивают. на 5-10 г/кг с.в. при продолжительностикаждого этапа 2-2,5 ч и с проведением последнего этапа при температуре воздуха 55-65С и влагбсодержании 60-65 г/кг с.в. Источники информации, принятые во внимание при экспертизе 1. Генин Л.И. Технология сушки картофеля, овощей и плодов.М., Пищепромиздат, 1960, с. 118. 2. Авторское свидетельство СССР № 651775, кл. А 23 В 7/02, 1975.

Авторы

Даты

1982-07-30—Публикация

1981-01-26—Подача