вающим клапаном, пробки выполнены с каналами для дополнительного : трубопровода, а рабочая камера соединена с источником высокого давления через кольцевую полость и управляемый клапан.

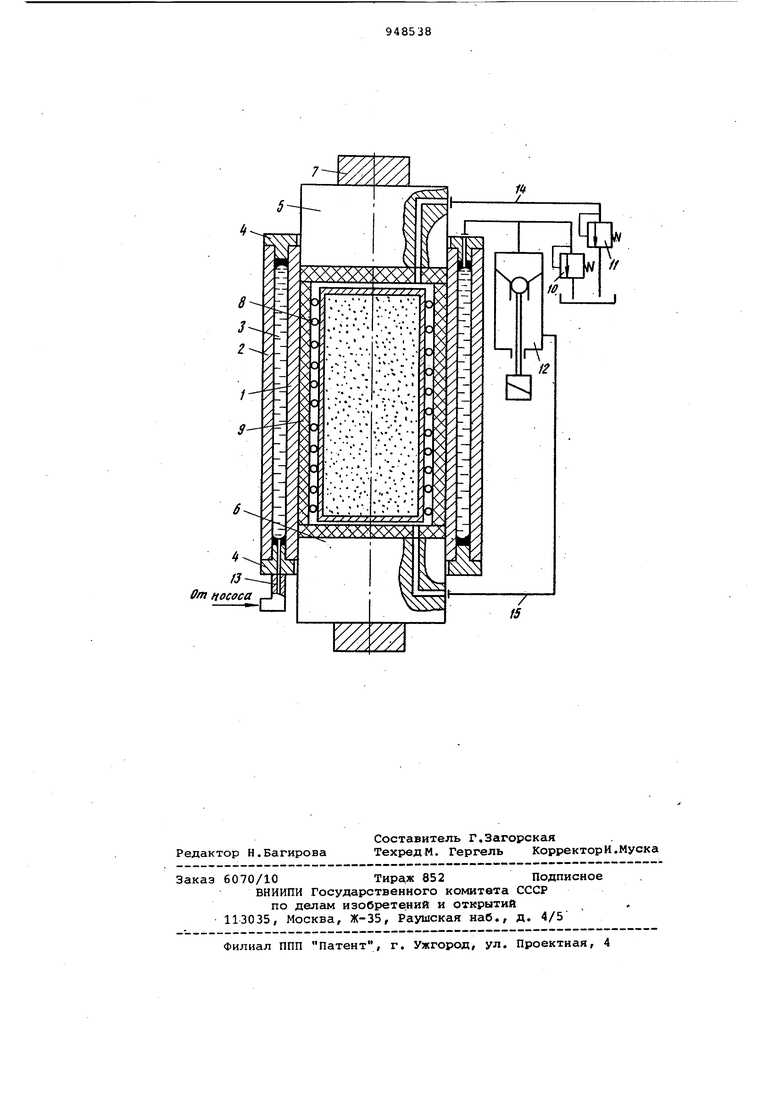

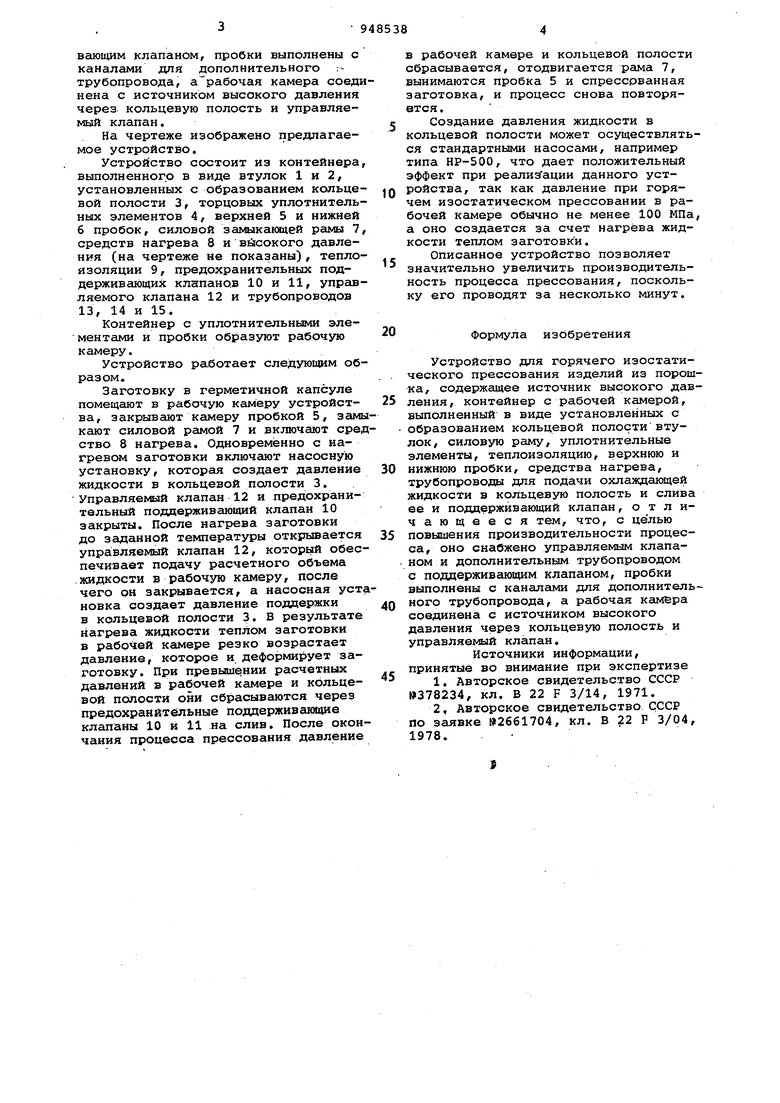

На чертеже изображено предлагаемое устройство.

Устройство состоит из контейнера выполненного в виде втулок 1 и 2, установленных с образованием кольцевой полости 3, торцовых уплотнительных элементов 4, верхней 5 и нижней 6 пробок, силовой замыкающей рамы 7, средств нагрева 8 ивысокого давления (на чертеже не показаны), теплоизоляции 9, предохранительных поддерживающих клапанов 10 и 11, управляемого клапана 12 и трубопроводов 13, 14 и 15.

Контейнер с уплотнительными элементами и пробки образуют рабочую камеру.

Устройство работает следующим образом.

Заготовку в герметичной капсуле помещают в рабочую камеру устройства, закрывают KciMepy пробкой 5, замыкают силовой рамой 7 и включают средство 8 нагрева. Одновременно с нагревом заготовки включают насосную установку, которая создает давление жидкости в кольцевой полости 3. Управляеьвлй клапан 12 и предохранительный поддерживающий клапан 10 закрыты. После нагрева заготовки до заданной температуры открывается управляемый клапан 12, который обеспечивает подачу расчетного объема жидкости в рабочую камеру, после чего он закрывается, а насосная установка создает давление поддержки в кольцевой полости 3. В результате нагрева жидкости теплом заготовки в рабочей KeiMepe резко возрастает давление, которое и деформирует заготовку. При превышении расчетных давлений в рабочей Кс1мере и кольцевой полости они сбрасываются через предохранительные поддерживающие клапаны 10 и 11 на слив. После окончания процесса прессования давление

в рабочей камере и кольцевой полости сбрасывается, отодвигается рё1ма 7, вынимаются пробка 5 и спрессованная заготовка, и процесс снова повторяется. 5 Создание давления жидкости в

кольцевой полости может осуществляться стандартными насосами, например типа НР-500, что дает положительный эффект при реализации данного устройства, так как давление при горячем изостатическом прессовании в рабочей камере обычно не менее 100 МПа, а оно создается за счет нагрева жидкости теплом заготовки.

Описанное устройство позволяет значительно увеличить производительность процесса прессования, поскольку его проводят за несколько минут.

Формула изобретения

Устройство для горячего изостати. ческого прессования изделий из порошка, содержащее источник высокого давления, контейнер с рабочей камерой,

выполненный в виде установленных с образованием кольцевой полости втулок, силовую раму, уплотнительные элементы, теплоизоляцию, верхнюю и

0 нижнюю пробки, средства нагрева, трубопроводы для подачи охлаждающей жидкости в кольцевую полость и слива ее и поддерживающий клапан, отличающееся тем, что, с целью

5 повышения производительности процесса, оно снабжено управляемым клапаном и дополнительным трубопроводом с поддерживающим клапаном, пробки выполнены с каналс1ми для дополнительного трубопровода, а рабочая камера соединена с источником высокого давления через кольцевую полость и управляемый клапан.

Источники информации, принятые во внимание при экспертизе

1.Авторское свидетельство СССР №378234, кл. В 22 F 3/14, 1971.

2,Авторское свидетельство СССР по заявке №2661704, кл. В 22 Р 3/04, 1978.

| название | год | авторы | номер документа |

|---|---|---|---|

| Устройство для изостатического прессования изделий из порошка | 1978 |

|

SU768559A1 |

| Устройство для горячего изостатического прессования порошка | 1980 |

|

SU900984A1 |

| Устройство для изостатического прессования порошка | 1984 |

|

SU1217577A1 |

| ГАЗОСТАТ | 2010 |

|

RU2429105C1 |

| ГАЗОСТАТ | 2009 |

|

RU2402408C1 |

| ГАЗОСТАТ | 2009 |

|

RU2411107C1 |

| Устройство для непрерывного гидропрессования изделий | 1984 |

|

SU1181764A1 |

| ГАЗОСТАТ | 2009 |

|

RU2427449C1 |

| Установка для гидростатического прессования порошка | 1988 |

|

SU1519847A1 |

| Устройство для горячего изостатического прессования порошка | 1980 |

|

SU880631A1 |

Авторы

Даты

1982-08-07—Публикация

1981-01-16—Подача