1

Изобретение относится к порошко - вой металлургии, в частности к устройствам для изостатического прессования порошка.

Цель изобретения - расширение технологических возможностей устройства и повьшение его надежности.

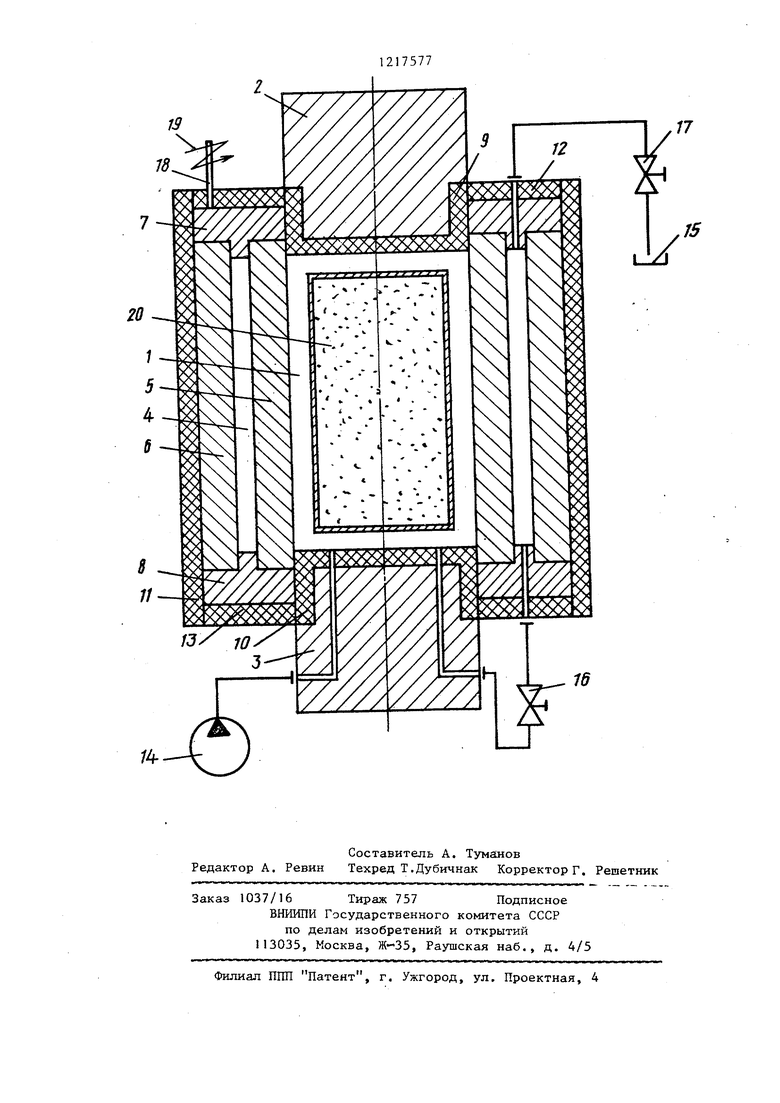

На чертеже изображено предлагае- мое устройство.

Устройство для изостатического прессования порошка состоит из рабочей камеры 1, образованной пробками 2 и 3 и контейнером с зазором 4 образованным стальными втулками 5 и 6 и замкнутым с торцов фланцами 7 и 8. Уплотнительные элементы 9 и 10 пробок 2 и 3 вьшолнены в виде тепло изолирующих стаканов, отделяющих пробки 2 и 3 от рабочей камеры и металлических частей контейнера - втулки 5 и фланцев 7 и 8. Металлическая часть контейнера - втулка 6 отделена - от атмосферы теплоизоляцией 11, а фланцы 7 и 8 соответственно теплоизоляцией 12 и 13. Источник 4 высокого давления жидкости связан со сливом 15 последовательно через рабочую камеру 1, регулируемый клапан 16, зазор 4, дополнительный регулируемый клапан 17 Металлическая часть контейнера - втулки 5 и 6 и фланцы 7 и 8 - связаны через электроввод 18 с источником 19 электропитания. В рабочей камере 1 размещена капсула 20 для порошка.

Устройство работает следующим образом.

В рабочую камеру 1 помещают кап- сулу 20 с порошком, закрывают ее пробками 2 и 3 и включают источник 19 электропитания, который чере электроввод 1В осуществляет нагрев металлической части контейнера - в ту лок 5 и 6 и фланцев 7 и 8 - до 250 От источника 14 высокого давления жидкости жидкость через рабочую ка- 1 и открытый регулируемый клапан 16 подают в зазор 4, при этом дополнительный регулируемый клапан 17

772

настроен на давление поддержки. Жидкость, частично охлаждаюп1ая металлические элементы контейнера, снимает их температуру до 200°С. Регулируе- мый клапан 6 настраивают на рабочее давление и в рабочей камере 1 происходит уплотнение порошка в капсуле 20. Пробки 2 и 3 удерживаются на месте силовой рамой (не показана),

а герметизация обеспечивается уплот- нительными теплоизоляционными стаканами 9 и 10. Температура металлической части контейнера - втулок 5 и 6 и фланцев 7 и 8 - поддерживается на

заданном уровне, так как этому способствует теплоизоляция 11-13 и стаканы 9 и 10. После окончания процесса прессования открывают регулируемые клапаны 16 и 17 и жидкость поступает из рабочей камеры и зазора 4 на слив 15, одновременно отключается источник 19 электропитания, далее извлекают пробку 2 и готовое изделие. При прессовании нагретых за-

готовок в капсуле 20 металлические части контейнера - втулки 5 и 6 и фланцы 7 и 8 - источником электропитания нагревают до меньшей температуры, а дальнейший прогрев до за-

данной температуры осуществляют рабочей жидкостью, нагретой от заготовки в капсуле 20 и передающей тепло на металлические части контейнера. . Предлагаемое устройство позволяет поддерживать в процессе изостатичес- кого формования температуру на образующих контейнер втулках, равную 200-250 С, При таких температурах зна- (чения пределов текучести и прочности болыоинства сталей максимальна, что повышает прочность контейнера и его надезкность, а такне расширяет технологические возможности устройства, Так, при выполнении втулок из стали 85, предел текучести которой при

комнатной температуре и при составляет 1000 МПа, а при 200- 250°С - 1200 МПа, предлагаемое устройство позволяет при неизменной толщине втулок контейнера повысить

рабочее давление в камере на 20%.

/4

Id

| название | год | авторы | номер документа |

|---|---|---|---|

| Устройство для горячего изостатического прессования порошка | 1980 |

|

SU900984A1 |

| Устройство для изостатического прессования изделий из порошка | 1978 |

|

SU768559A1 |

| Устройство для горячего изостатического прессования изделий из порошка | 1981 |

|

SU948538A1 |

| ИЗОСТАТ ДЛЯ ОБРАБОТКИ МАТЕРИАЛОВ В ЖИДКОСТИ | 2007 |

|

RU2356692C1 |

| Устройство для изостатического прессования | 1983 |

|

SU1117123A1 |

| Устройство для горячего изостатического прессования порошка | 1980 |

|

SU880631A1 |

| СИЛОВОЙ МОДУЛЬ АВТОКЛАВА | 2000 |

|

RU2166409C1 |

| Устройство для изостатического прессования порошков | 1982 |

|

SU1080931A1 |

| ДВУХКАМЕРНЫЙ ГАЗОСТАТ | 2008 |

|

RU2393058C2 |

| Изостат | 1986 |

|

SU1494999A1 |

| Павлов В.А., Попов Б.В | |||

| Установки для горячего изостатического прессования порошковых материалов.- Порошковая металлургия, 1983, № 7, с | |||

| Способ восстановления хромовой кислоты, в частности для получения хромовых квасцов | 1921 |

|

SU7A1 |

| Устройство для горячего изостатического прессования изделий из порошка | 1981 |

|

SU948538A1 |

| Машина для добывания торфа и т.п. | 1922 |

|

SU22A1 |

Авторы

Даты

1986-03-15—Публикация

1984-07-11—Подача