(54) СОСТАВ ЭЛЕКТРОДНОГО ПОКРЫТИЯ

| название | год | авторы | номер документа |

|---|---|---|---|

| Состав электродного покрытия | 1977 |

|

SU721297A1 |

| ЭЛЕКТРОД ДЛЯ ДУГОВОЙ СВАРКИ | 1994 |

|

RU2069136C1 |

| Состав электродного покрытия | 1980 |

|

SU843387A1 |

| Состав электродного покрытия | 1980 |

|

SU930832A1 |

| Шихта порошковой проволоки | 1977 |

|

SU733931A1 |

| Сварочный электрод | 1989 |

|

SU1648702A1 |

| ЭЛЕКТРОД ДЛЯ РУЧНОЙ ДУГОВОЙ СВАРКИ ДУПЛЕКСНЫХ И РАЗНОРОДНЫХ СТАЛЕЙ | 2010 |

|

RU2428290C1 |

| Состав электродного покрытия | 1987 |

|

SU1516284A1 |

| Состав электродного покрытия | 1990 |

|

SU1745482A1 |

| ЭЛЕКТРОД ДЛЯ РУЧНОЙ ДУГОВОЙ СВАРКИ ВЫСОКОЛЕГИРОВАННЫХ И РАЗНОРОДНЫХ СТАЛЕЙ | 2006 |

|

RU2339495C2 |

1

Изобретение относится к области сварки, в частности к сварочным материалам, а именно к составу электродного покрытия, применяемого преимушествекно для жаропрочных высоколегированных хромоникелевых сталей.

Известны различные электродные покрытия, например состав 1 , содержащий следующие компоненты, вес.%:

Плавиковый шпат31,5-50

Мрамор 6-30

Марганец3,5-4,5

Сода0,4-1

Хром17-24

Слюда2-4

Алюминий1-4

Недостатком известного покрытия является то, что оно не обеспечивает достаточной жаропрочности металла шва и стойкости против образования горячи трещин.

Наиболее близким по составу является электродное покрытие 2, содержащее следующие компонент,, вес.%:

Вольфрам

0,2-1,8

Мрамор 30-42

Доломит 5-10

Плавиковый шпат 20-35

Марганец 4-8

Хром . 4-8

Молибден 3-8

Слюда 1,5-3,5

Поташ 0,2-0,9

Однако известное электродное покрытие не обеспечивает достаточной жаропрочности металла шва.

Целью изобретения является повышение жаростойкости металла шва.

Поставленная цель достигается тем, что состав электродного покрытия, содержащий мрамор, флюорит, феррониобий, марганец, хром, молибден и слюду , содержит никель, никельмагниевую лигатуру и феррохром углеродистый, при следующем соотношении компонентов,

вес.%:

Флюорит13-19

ФерронИобий13-18

Марагнец3-8

Хром2-7

Молибден1-2,5

Слюда0,5-1

Никель14-20

Никельмагниевая

лигатура6-10

Феррохром углеродно

О

тын3-0

МраморОстальное

Введение в состав покрытия никелевого порошка позволяет обеспечить требуемую структуру металла шва и задашаш уровень легированности. Применение никельмагниевой лигатуры при этом обеспечивает модифицирование наплавленного металла.

Введение в оптимальных количествах угле родистого феррохрома позволяет одновременно получить в наплавленном металле требуемые концентрации хрома и углерода, «fro является определяющим для обеспечения жаропрочности металла шва. Применение углеродистого феррохрома в сочетании с никельмагниевой лигатурой гарантирует равномерность распределений углерода в матрице и по границам зерен. Дригие способы введения угле386

6108

1,00,50,7

485914

рода из покрытия в металл шва (из графиЛ, доменного ферромаргаща, карборунда и др.) не позволяют получать стабильных, с точки зрения поставленных задач, результатов. Введе5 ние углерода из металла стержня технически неосуществимо, так как металл с повышенным содержанием углерода обладает низкой пластичностью на стадии волочения.

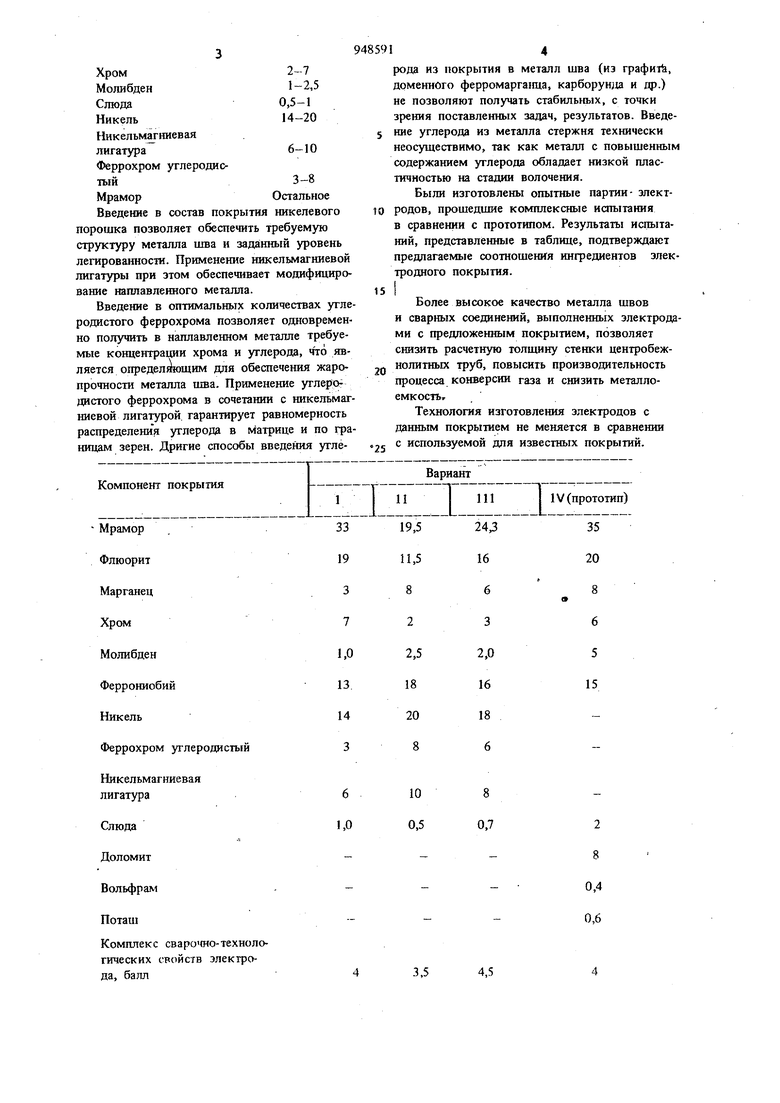

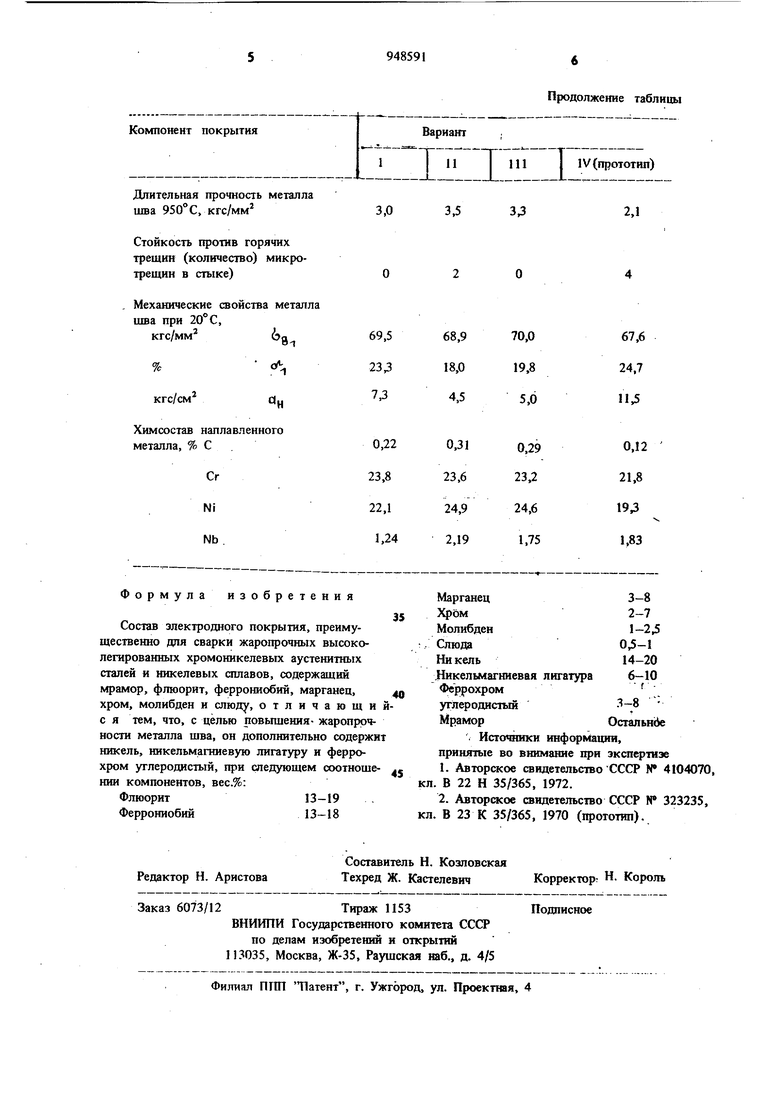

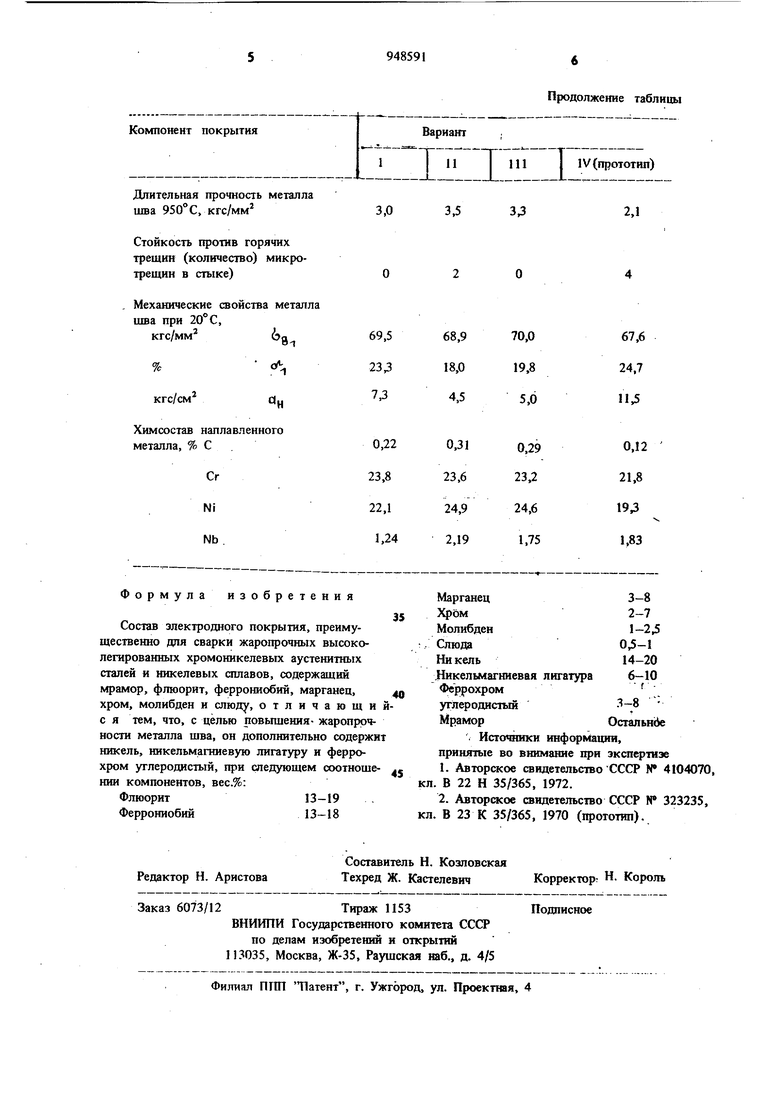

Были изготовлены опытные партии- элект10 родов, прошедшие комплексные ишытания в сравнении с прототипом. Результаты испытаний, представленные в таблице, подтверждают предлагаемые соогаошенкя инфедиентов злектродного покрытия.

Более высокое качество металла швов и сварных соединений, выполненных электродами с предложенным покрытием, позволяет снизить расчетную толщину стенки центробежjQ нолитных труб, повысить производительность процесса конверсии газа и снизить металлоемкостЬт

Технология изготовления электродов с данным покрытием не меняется в сравнении «25 с используемой для известных покрытий.

2 8

0,4 0,6

3,5

4,5

Компонент покрытия

Длительная прочность металла шва 950°С. кгс/мм

Стойкость против горячих трещин (количество) микротрещин в стыке)

Механические свойства металла шва при 20°С,

Варнант

:nLij o: 1I 11 I 111 1 IV(npoTOTHn)

2,1

3,5

3

Авторы

Даты

1982-08-07—Публикация

1981-01-21—Подача