Изобретение относится, к области сварки, а именно к электродным покрытиям, применяемым преимущественло кля сварки коррозионностойких Ст лей. Известны различные составы элек тродных покрытий, содержащие следую щие компоненты, вес.%: Мрамор3-8 Плавиковый шпат80-90 Магнезит 1-10 Кремнефтористый натрий о 0,5-2 Поташ 0,3-0,7 Сода0,3-0,7 Алюминий 0,5-1 1. однако при сварке данным электро дом в металле шва имеются трещины. Наиболее близким по технической сущности и достигаемому результату является электродное покрытие содер жащее следующие компоненты, вес.%; Мрамор10 Плавиковый шпат9 Двуокись титана42 Магнезит5 Окись алюминия13 Марганец.7 0,5 f 2 . ncj :o:i:-3O3.-jifG извес электродного пс:{рЬТил, ма;-;есен; ого па высоколег;-:рова1-;ную проволоку пр;-: сварке аппаратуры,- э; с:плуат шуемой в условия;; зог-ГЛ с г:-;:; с. исло7ы различных .конценгра1и и , не обеспечивает требуемой коррозионной стойкости металла шва. изобретения является создание покрытия для сварочного электрода, наносимого на высоколегированную проволоку, и позволяющего обеспечить достаточ;1у о коррозионную стойкость и угтоплетворите.пьние механические свойства наплавленного металла и обладаюгцего необходимым уровнем СЕарочно-техгеологических свойств, Для достижения указанной цели в состав электродного покрытия дополнительно включают молибден, медь и слюду при следующем соотношении компонентов, Eec.6: Мрамор6-15 Плавиковый шпа т9 -- 2 б Окись алюмшия3-7

Марганец металлический5-10Хром металлический 10-20 Молибден металлический 5-9 Медь металлическая 8-12 Слюда О,5-4 Двуокись титана Остальное Повышению технологичности электродного покрытия при производстве способствует выведение из него магнезита и уменьшение двуокиси титана Электроды изготавливают на высоколегированной хромоникелевой- проволоке СВ-01Х19Я9 или СВ-02Х19Н9, Св-04Х19Н9

Для улучшения структуры- металла шва, а также сварочно-технологических свойств электродов, соотношение двуокиси титана и плавикового шпата в покрытии должно составлять 0,7-1,5. Уменьшение содержания двуокиси титана в покрытии по сравнению с содержанием в широкоприменяемых рутйловых покрытиях, способствует улучшению технологичности электродов при опрессовке и повышению прочности покрытия.Низкое содержание мрамора в электродном покрытии способствует проявлению газозащитной роли плавикового шпата. В результате протекания реакций взаимодействия фтористого кальция с кремнеземом,парами воды и водородом выделяются газообразные продукт л реакции, которые создают газовую защиту.

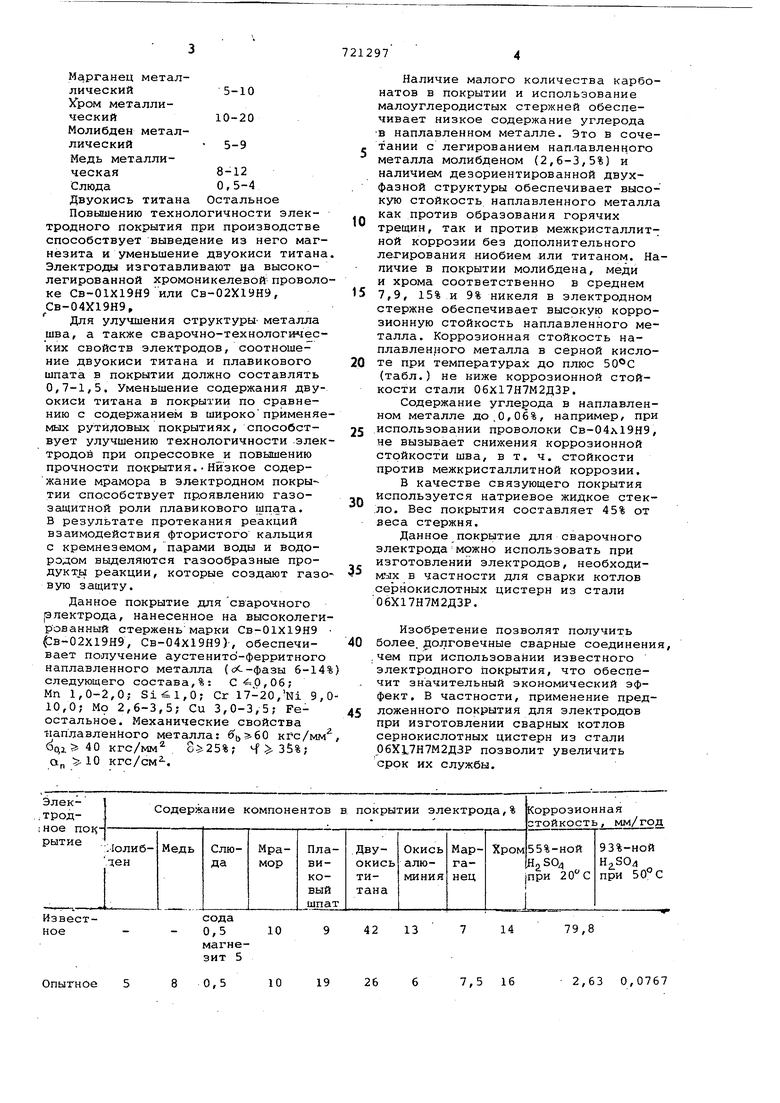

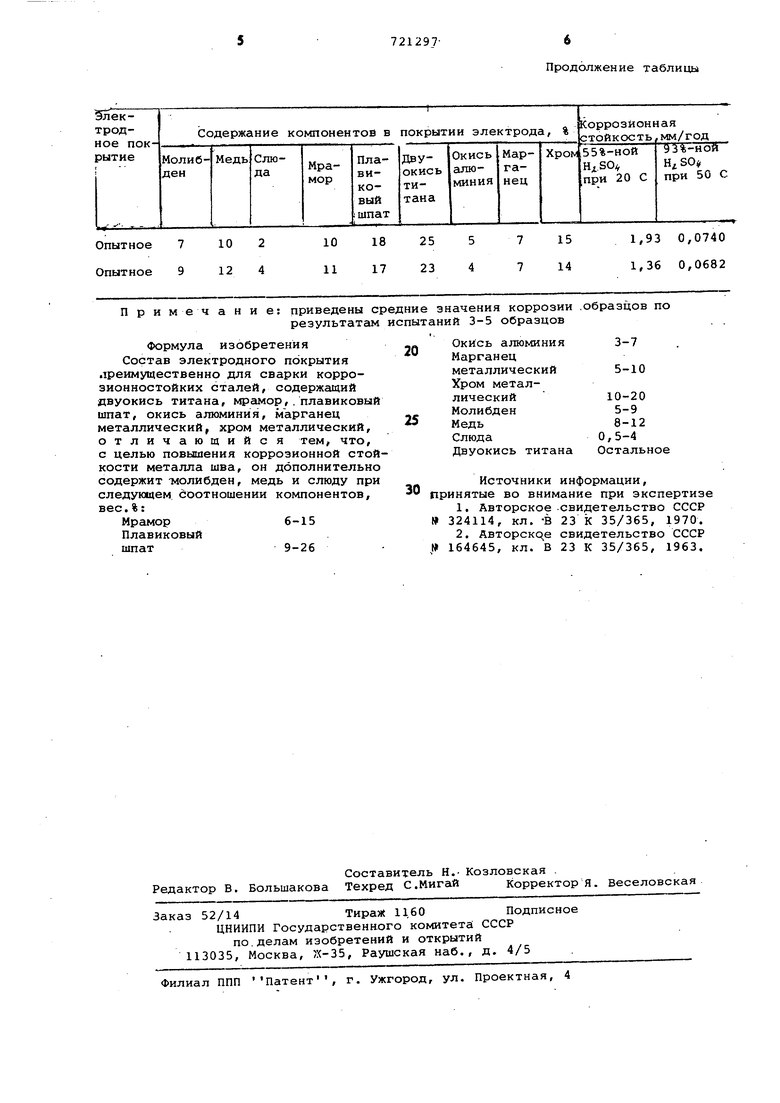

Данное покрытие для сварочного рлектрода, нанесенное на высоколегированный стержень марки Св-01Х19Н9 в-02Х19Н9, СВ-04Х19Н9), обеспечивает получение аустенито-ферритного наплавленного металла (с --фазы 6-14 следующего состава,%: ,0б; Мп 1,0-2,0; ,0; Сг 17-20,Ni 9,10,0; М9 2,6-3,5; Си 3,0-3,5; Реостальное. Механические свойства наплавленного металла: кгс/мм кгс/мм Of, 5 10 кгс/см.

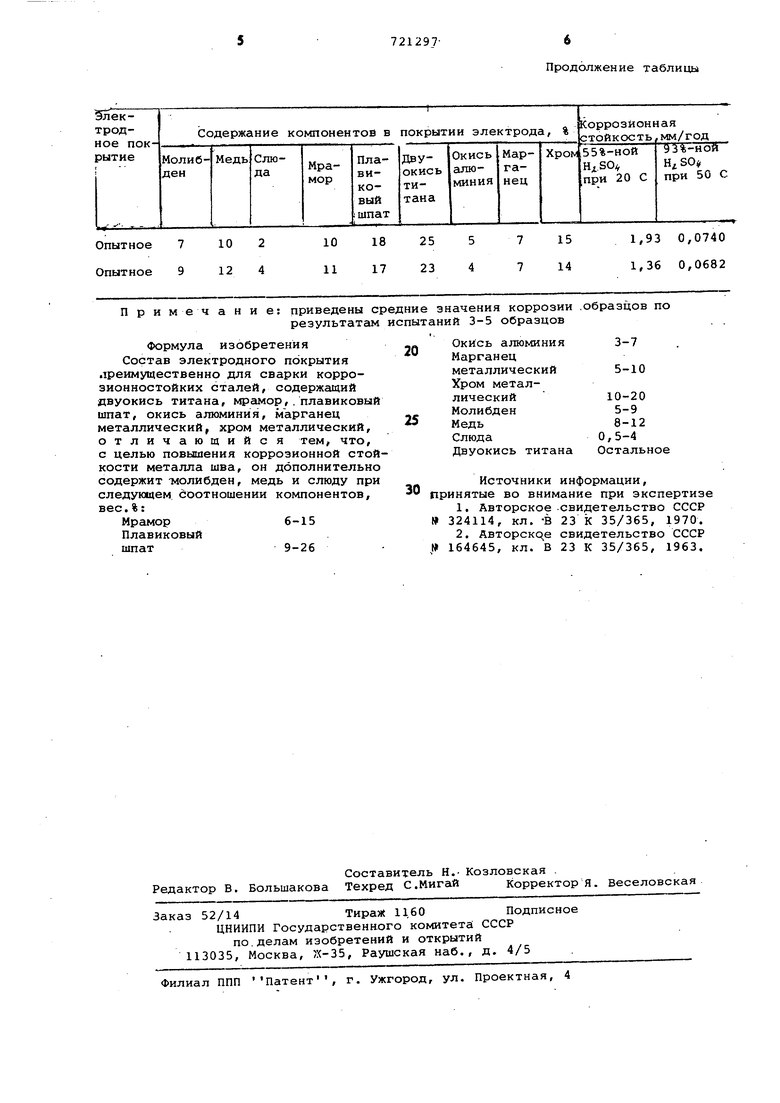

Наличие малого количества карбонатов в покрытии и использование малоуглеродистых стержней обеспечивает низкое содержание углерода в наплавленном металле. Это в сочетании с легированием наплавленного металла молибденом (2,6-3,5%) и наличием дезориентированной двухфазной структуры обеспечивает высокую стойкость наплавленного металла как против образования горячих трещин, так и против межкристаллитной коррозии без дополнительного легирования ниобием или титаном. Напичие в покрытии молибдена, меди и хрома соответственно в среднем 7,9, 15% и 9% никеля в электродном стержне обеспечивает высокую коррозионную стойкость наплавленного металла. Коррозионная стойкость наплавленного металла в серной кислоте при температурах до плюс 5 (табл.) не ниже коррозионной стойкости стали 06Х17Н7М2ДЗР.

Содержание углерода в наплавленном металле до,О,06%, например, при использовании проволоки Св-04л19Н9, не вызывает снижения коррозионной стойкости шва, в т. ч. стойкости против межкристаллитной коррозии.

В качестве связующего покрытия используется натриевое жидкое стек.ло. Вес покрытия составляет 45% от веса стержня.

Данное покрытие для сварочного электрода можно использовать при изготовлении электродов, необходимых в частности для сварки котлов сернокислотных цистерн из стали 06Х17Н7М2ДЗР.

Изобретение позволят получить более, долговечные сварные соединени . чем при использовании известного электродного Покрытия, что обеспечит значительный экономический эффект. В частности, применение предложенного покрытия для электродов при изготовлении сварных котлов сернокислотных цистерн из стали Р6Х17Н7М2ДЗР позволит увеличить срок их службы.

| название | год | авторы | номер документа |

|---|---|---|---|

| ЭЛЕКТРОД ДЛЯ РУЧНОЙ ДУГОВОЙ СВАРКИ ВЫСОКОЛЕГИРОВАННЫХ И РАЗНОРОДНЫХ СТАЛЕЙ | 2006 |

|

RU2339495C2 |

| ЭЛЕКТРОД ДЛЯ РУЧНОЙ ДУГОВОЙ СВАРКИ ВЫСОКОЛЕГИРОВАННЫХ СТАЛЕЙ | 2015 |

|

RU2595077C2 |

| ЭЛЕКТРОД ДЛЯ РУЧНОЙ ДУГОВОЙ СВАРКИ ДУПЛЕКСНЫХ И РАЗНОРОДНЫХ СТАЛЕЙ | 2010 |

|

RU2428290C1 |

| Сварочный электрод | 1973 |

|

SU486884A1 |

| ЭЛЕКТРОД ДЛЯ СВАРКИ ВЫСОКОЛЕГИРОВАННЫХ И РАЗНОРОДНЫХ СТАЛЕЙ | 2003 |

|

RU2248869C1 |

| ЭЛЕКТРОД ДЛЯ СВАРКИ | 1997 |

|

RU2119418C1 |

| Электрод марки ЭА-2594 для сварки высокопрочных сталей перлитного и аустенитно-ферритного класса | 2022 |

|

RU2796581C1 |

| ЭЛЕКТРОД ДЛЯ РУЧНОЙ ДУГОВОЙ СВАРКИ ВЫСОКОЛЕГИРОВАННЫХ И РАЗНОРОДНЫХ СТАЛЕЙ | 2015 |

|

RU2595083C1 |

| Состав электродного покрытия | 1981 |

|

SU996049A1 |

| Состав электродного покрытия | 1978 |

|

SU766796A1 |

сода

0,5 10 магнезит 5

19

10

8 0,5

Опытное

79,8

14

13

2,63 0,0767

7,5 16 Примечание:

Формула изобретения

Состав электродного покрытия лреимущественно для сварки коррознонностойких сталей, содержащий двуокись титана, мрамор,,плавиковый шпат, окись алюминия, марганец металлический, хром металлический, отличающийся тем, что, с целью повышения коррозионной стойкости металла шва, он дополнительно содержит -молибден, медь и слюду при следующем. Соотношении компонентов, вес.%:

Мрамор6-15

Плавиковый

шпат9-26

Продолжение таблицы

Окись алюминия

3-7

0 Марганец 5-10 металлический Хром метал10-20лический Молибден

5-9

5 Медь

8-12 Слюда 0,5-4 Двуокись титана Остальное

Источники информации, принятые во внимание при экспертизе

Авторы

Даты

1980-03-15—Публикация

1977-10-25—Подача