Изобретение относится к сварочному производству, а именно к электродным сварочным материалам, применяемым для выполнения переходного слоя при сварке двухслойных сталей от нержавеющего слоя к углеродистому.

Цель изобретения - снижение содержания углерода в наплавленном металле при выполнении переходных слоев от нержавеющего слоя к углеродистому при сварке двухслойной стали с сохранением высокого уровня механических свойств.

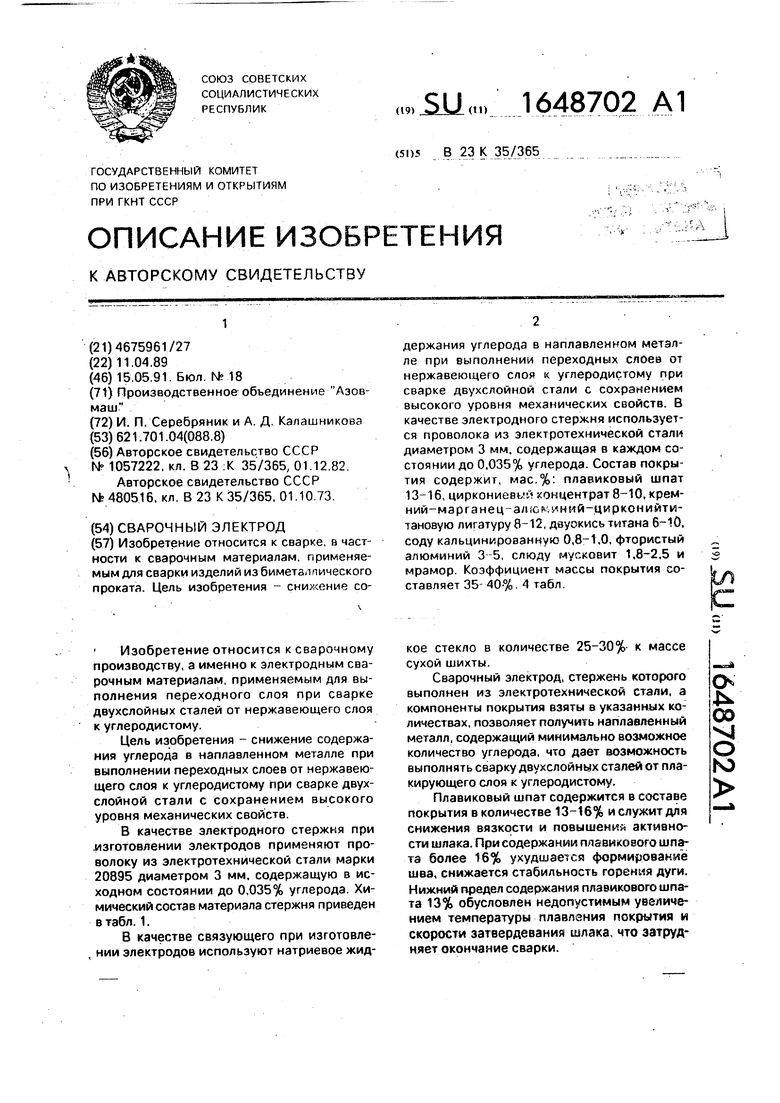

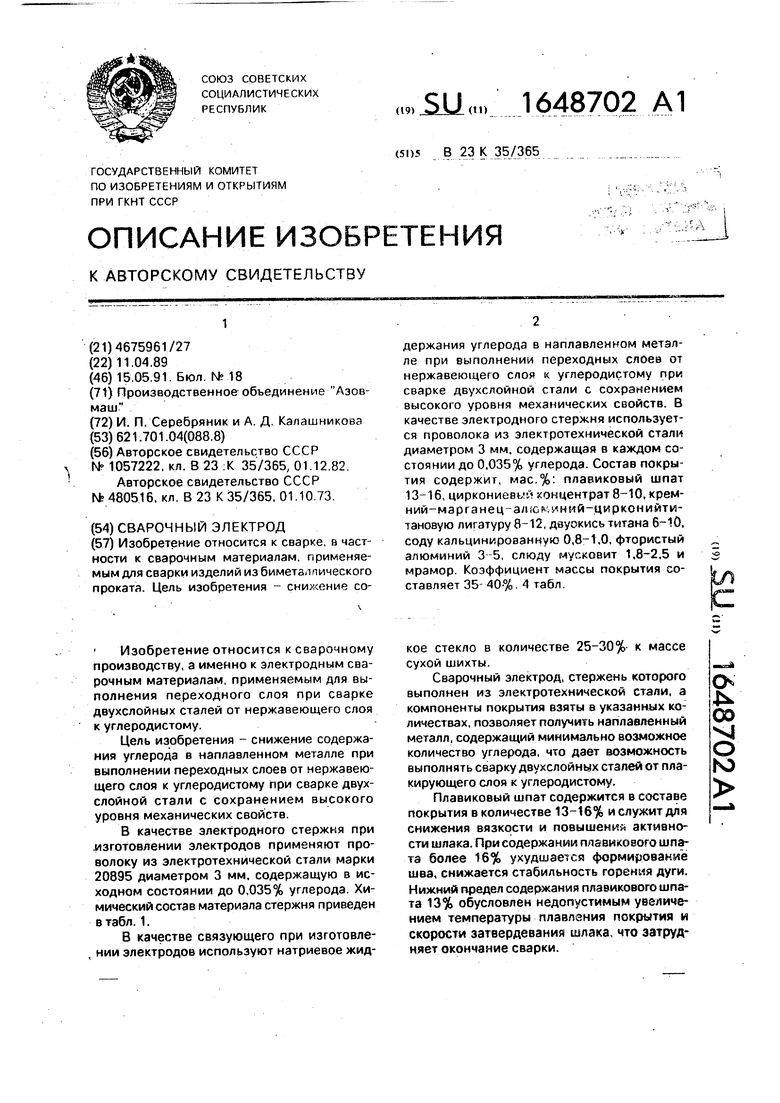

В качестве электродного стержня при изготовлении электродов применяют проволоку из электротехнической стали марки 20895 диаметром 3 мм, содержащую в исходном состоянии до 0,035% углерода. Химический состав материала стержня приведен в табл. 1.

В качестве связующего при изготовле- t нии электродов используют натриевое жидкое стекло в количестве 25-30% к массе сухой шихты.

Сварочный электрод, стержень которого выполнен из электротехнической стали, а компоненты покрытия взяты в указанных количествах, позволяет получить наплавленный металл, содержащий минимально возможное количество углерода, что дает возможность выполнять сварку двухслойных сталей от плакирующего слоя к углеродистому.

Плавиковый шпат содержится в составе покрытия в количестве 13-16% и служит для снижения вязкости и повышений активности шлака. При содержании плавикового шпата более 16% ухудшается формирование шва, снижается стабильность горения дуги. Нижний предел содержания плавикового шпата 13% обусловлен недопустимым увеличением температуры плавления покрытия и скорости затвердевания шлака, что затрудняет окончание сварки.

О 4 00

VJ о ю

Циркониевый концентрат содержится в покрытии в количестве 8-10% и служит для получения шлака с коэффициентом линейного расширения, значительно отличающимся от коэффициента линейного расширения ме- талла, что облегчает удаление шлаковой корки, служит для измельчения структуры шва. При содержании циркониевого концентрата в количестве более 10% нарушается основность шлака, вследствие чего получает разви- тие кремневосстановительный процесс, что приводит к уменьшению пластичности и ударной вязкости металла шва вследствие засорения его неметаллическими включениями, ухудшается формирование шва.

Кремний-марганец-ал юминий-цирко- нийтитановая лигатура содержится в составе покрытия в количестве 8-12%. Использование комплексных раскислителей приводит к снижению неметаллических включений и быстрому переходу их в шлаковую фазу, что обеспечивает высокое качество шва. Улучшаются сварочно-гигиенические свойства электродов,

Двуокись титана вводится в качестве шлакообразующего, улучшающего пластические свойства обмазочной массы, облегчающего удаление шлаковой корки. Двуокись титана содержится в покрытии в количестве 6-10%. При содержании двуокиси титана ме- нее 6% не обеспечивается требуемая степень раскисления и формирования наплавленного металла. При содержании двуокиси титана до 10% в сочетании с пластификаторами - содой кальцинированной и слюдой мусковит обес- печиваются высокая пластичность обмазочной массы и высокий уровень раскисления наплавленного металла.

Кальцинированная сода содержится в электродном покрытии в количестве 0,8-1,0% и служит совместно с мрамором, плавиковым шпатом, двуокисью титана, слюдой для обеспечения газовой .защиты пластических свойств электродного покрытия, При содер- жании кальцинированной соды менее 0,8% не обеспечиваются требуемые пластичность и прочность электродного покрытия, в результате чего в наплавленном металле увеличивается количество шлаковых включений. При содержании соды более 1,0% осложняется процесс сушки и прокалки электродов,

Фтористый алюминий применяется в составе покрытия в количестве 3-5% и служит для создания защитной газовой среды в зоне плавления. Защитные действия проявляются в снижении парциального давления водорода путем связывания его в нерастворимое в металле соединение - фтористый водород. Фтористый алюминий также применяется в

качестве шлакообразующего, положительно влияющего на формирование шва.

При содержании фтористого алюминия менее 3% увеличивается пористость наплавленного металла. При содержании фтористого алюминия более 5% нарушается стабильность горения дуги.

Слюда мусковит содержится в составе покрытия в количестве 1,8-2,5% и служит для улучшения опрессовочных свойств покрытия, повышает устойчивость горения дуги, образует шлак. Введение слюды в количестве менее 1,8% не обеспечивает достижения положительного эффекта. При содержании более 2,5% отмечаются дестабилизация горения дуги, увеличение пористости наплавленного металла.

Кремний-марганец-ал юминий-цирко- нийтитановая лигатура применяется в виде лигатуры Л-6К, ТУ 48-051-5-80.

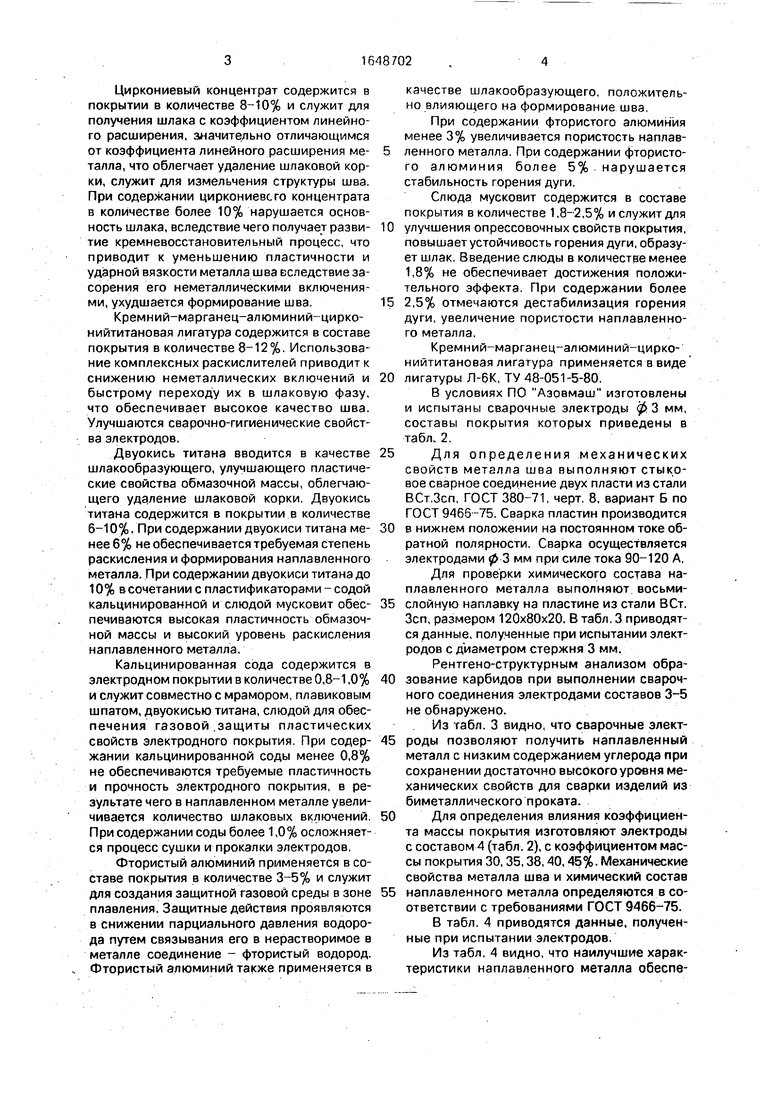

В условиях ПО Азовмаш изготовлены и испытаны сварочные электроды jЈ 3 мм, составы покрытия которых приведены в та б л, 2.

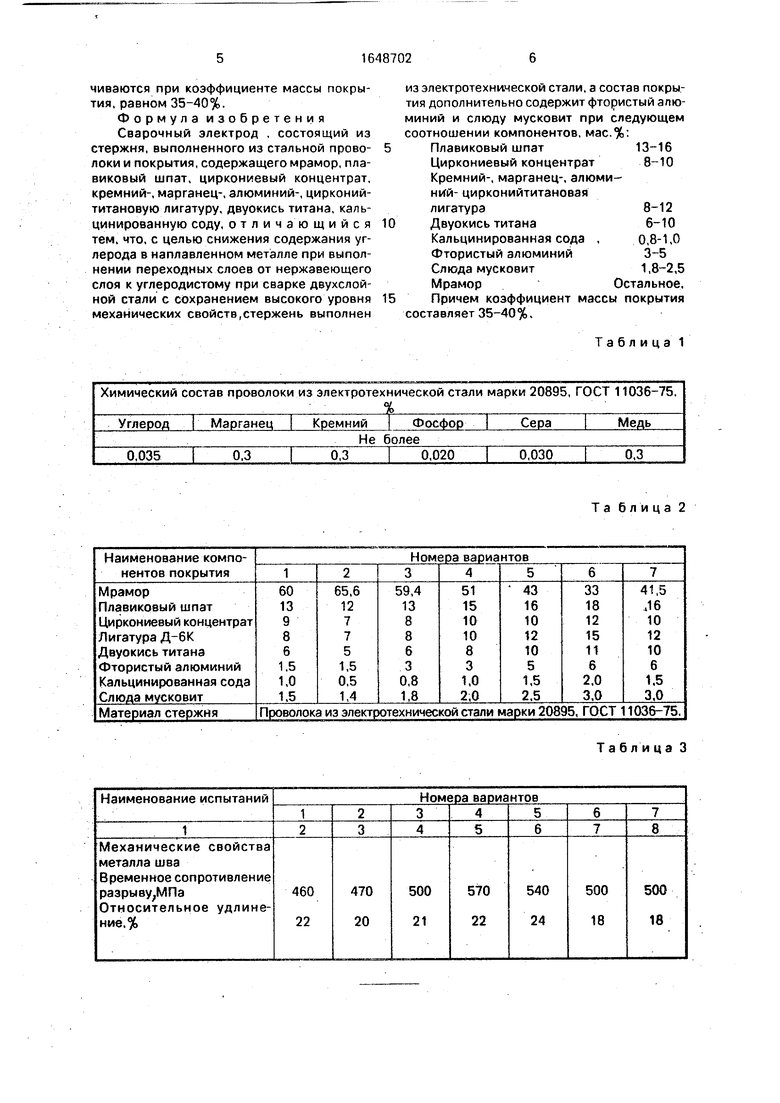

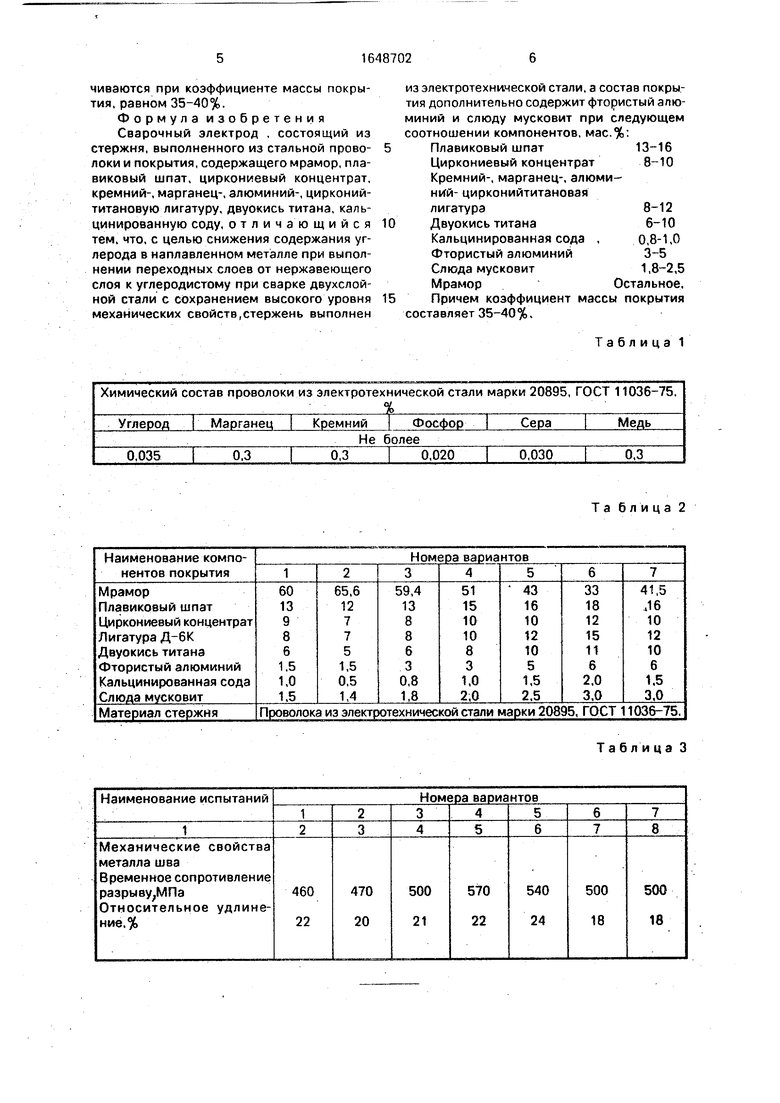

Для определения механических свойств металла шва выполняют стыковое сварное соединение двух пласти из стали ВСт.Зсп, ГОСТ 380-71, черт. 8, вариант Б по ГОСТ 9466-75. Сварка пластин производится в нижнем положении на постоянном токе обратной полярности. Сварка осуществляется электродами ф 3 мм при силе тока 90-120 А,

Для проверки химического состава наплавленного металла выполняют восьми- слойную наплавку на пластине из стали ВСт, Зсп, размером 120x80x20. В табл. 3 приводятся данные, полученные при испытании электродов с диаметром стержня 3 мм.

Рентгено-структурным анализом образование карбидов при выполнении сварочного соединения электродами составов 3-5 не обнаружено.

Из табл. 3 видно, что сварочные электроды позволяют получить наплавленный металл с низким содержанием углерода при сохранении достаточно высокого уровня механических свойств для сварки изделий из биметаллического проката.

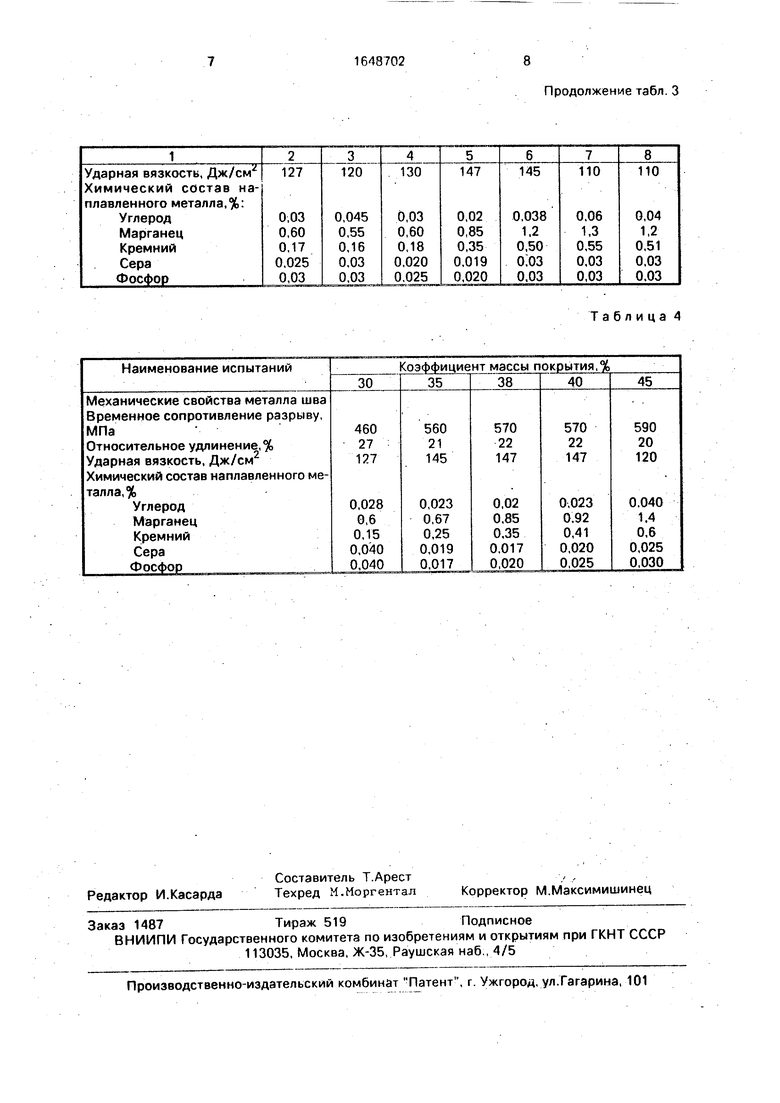

Для определения влияния коэффициента массы покрытия изготовляют электроды с составом 4 (табл. 2), с коэффициентом массы покрытия 30,35,38,40,45%. Механические свойства металла шва и химический состав наплавленного металла определяются в соответствии с требованиями ГОСТ 9466-75.

В табл. 4 приводятся данные, полученные при испытании электродов.

Из табл. 4 видно, что наилучшие характеристики наплавленного металла обеспечиваются при коэффициенте массы покрытия, равном 35-40%.

Формула изобретения Сварочный электрод , состоящий из стержня, выполненного из стальной проволоки и покрытия, содержащего мрамор, плавиковый шпат, циркониевый концентрат, кремний-, марганец-, алюминий-, цирконий- титановую лигатуру, двуокись титана, кальцинированную соду, отличающийся тем, что, с целью снижения содержания углерода в наплавленном металле при выполнении переходных слоев от нержавеющего слоя к углеродистому при сварке двухслойной стали с сохранением высокого уровня механических свойств,стержень выполнен

из электротехнической стали, а состав покрытия дополнитепьно содержит фтористый алюминий и слюду мусковит при следующем соотношении компонентов, мас.%: Плавиковый шпат13-16

Циркониевый концентрат8-10

Кремний-, марганец-, алюминий- цирконийтитановая лигатура8-12

Двуокись титана6-10

Кальцинированная сода ,0,8-1,0

Фтористый алюминий3-5

Слюда мусковит1,8-2,5

МраморОстальное,

Причем коэффициент массы покрытия составляет 35-40%,

Таблица 1

| название | год | авторы | номер документа |

|---|---|---|---|

| ЭЛЕКТРОДНОЕ ПОКРЫТИЕ | 1993 |

|

RU2102208C1 |

| ЭЛЕКТРОДНОЕ ПОКРЫТИЕ | 2003 |

|

RU2257987C1 |

| ЭЛЕКТРОДНОЕ ПОКРЫТИЕ | 2012 |

|

RU2504465C1 |

| ЭЛЕКТРОД ДЛЯ РУЧНОЙ ДУГОВОЙ СВАРКИ ВЫСОКОЛЕГИРОВАННЫХ И РАЗНОРОДНЫХ СТАЛЕЙ | 2015 |

|

RU2595083C1 |

| Состав электродного покрытия | 1980 |

|

SU927463A1 |

| Состав электродного покрытия | 1982 |

|

SU1050837A1 |

| ЭЛЕКТРОД ДЛЯ РУЧНОЙ ДУГОВОЙ СВАРКИ ВЫСОКОЛЕГИРОВАННЫХ СТАЛЕЙ | 2015 |

|

RU2595077C2 |

| Состав электродного покрытия | 1978 |

|

SU766796A1 |

| ЭЛЕКТРОД ДЛЯ РУЧНОЙ ДУГОВОЙ СВАРКИ ДУПЛЕКСНЫХ И РАЗНОРОДНЫХ СТАЛЕЙ | 2010 |

|

RU2428290C1 |

| ЭЛЕКТРОД ДЛЯ РУЧНОЙ ДУГОВОЙ СВАРКИ ВЫСОКОЛЕГИРОВАННЫХ И РАЗНОРОДНЫХ СТАЛЕЙ | 2006 |

|

RU2339495C2 |

Изобретение относится к сварке, в частности к сварочным материалам, применяемым для сварки изделий из биметаллического проката. Цель изобретения - снижение содержания углерода в наплавленном металле при выполнении переходных слоев от нержавеющего слоя к углеродистому при сварке двухслойной стали с сохранением высокого уровня механических свойств. В качестве электродного стержня используется проволока из электротехнической стали диаметром 3 мм. содержащая в каждом состоянии до 0,035% углерода. Состав покрытия содержит, мас.%: плавиковый шпат 13-16, циркониевь йхонцентрат8-10,кремний-марганец-ал гсь .иний-циркон ийти- тановую лигатуру 8-12, двуокись титана 6-Ю, соду кальцинированную 0,8-1,0, фтористый алюминий 3-5, слюду мусковит 1,8-2,5 и мрамор. Коэффициент массы покрытия составляет 35- 40-% 4 табл

Та блица 2

Таблица 3

Продолжение табл 3

Таблица 4

| Электродное покрытие | 1982 |

|

SU1057222A1 |

| Прибор для равномерного смешения зерна и одновременного отбирания нескольких одинаковых по объему проб | 1921 |

|

SU23A1 |

| Прибор для равномерного смешения зерна и одновременного отбирания нескольких одинаковых по объему проб | 1921 |

|

SU23A1 |

Авторы

Даты

1991-05-15—Публикация

1989-04-11—Подача