Изобретение относится к области сварки, в частности к составам электродных покрытий, для электродов, используемых при наплавке изделий из высокомарганцевой стали работающих в условиях больших контактных нагрузок и абразивного изнашивания, напри;мер звенья траков, стрелочные переводы и т.п.

Известны различные электродные покрытия, например состав, содержащий следующие компоненты, вес.% Марганец54-58

Марганцевая руда 3-4 Графит2,5гЗ,5

Мрамор22-29,5

Ппавиковьй шпат 3-5 Алюминий1-2

. Рутиловый концентрат 7-10

Введение марганцевой- ру№1 в состав покрытия приводит к увеличению фосфора в наплавленном металле Р 0,3%, что способствует образованию по границам зерен аустенита легкоплавкой фосфоздной эвтектики. Фосфидная эвтектика у (Fe, i-bi) при t 1000 С и образуюпще сварочные деформации становятся причинами обра,зовашш дефектов наплавленного металла (надрывы и микротрещины).

Пониженное содержание углерода в наплавленном металле, что следует из малого содержания графита в составе покрытия (2,5-3,5%).

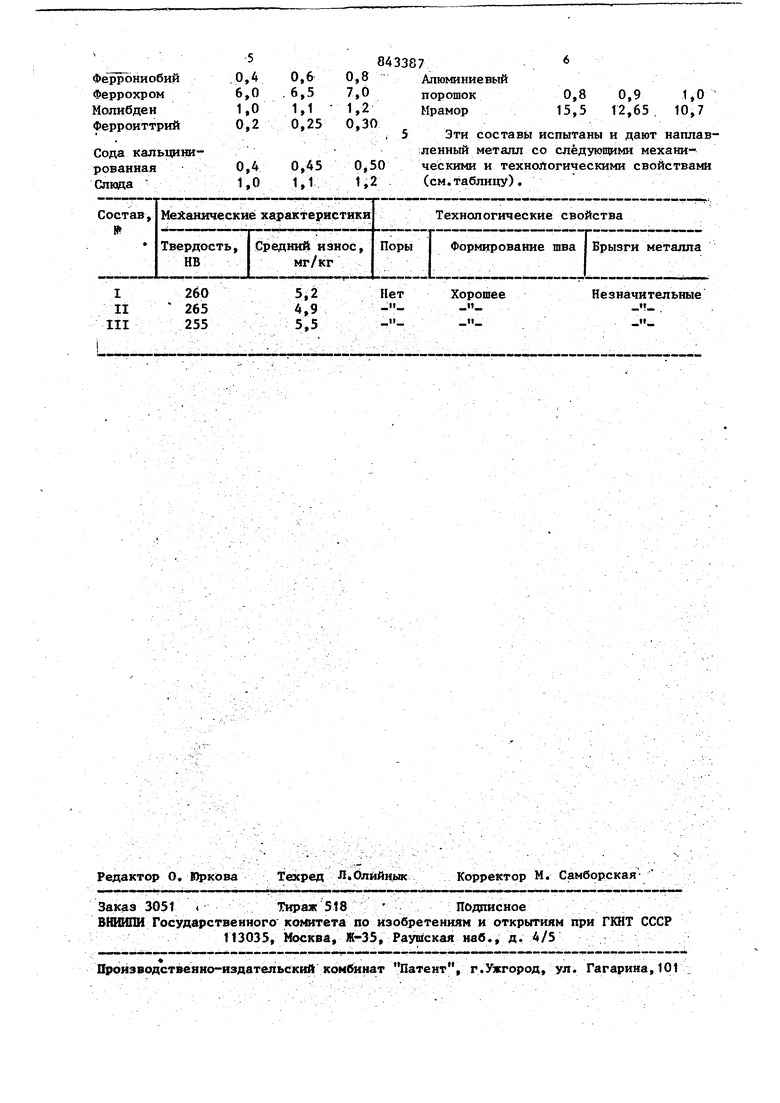

Снижение содержания углерода в ма ганцовистом аустените приводит куменщениюизносостойкости. 84 Таким образом, элекчфод не может быть рекомендован для наплавки изделий из высокомарганцовистой Стали, работающих в условиях больших контактньгх нагрузок и абразивного изнашивания . . . Наиболее близким к изобретению является электрод с составом покрытия, применяемым преимущественно для сварки высокомарганцовистой стали и содержащий следующие компоненты, вес,%: Плавиковый шпат 5-8 Рутиновый концентрат7-10 Графит2,5-3,5 Марганец49-56 Никелевый порошок6-10 Медь1-20 Алюмоиттрий4-5 МраморОстальное Введение в состав покрытия меди способствует образованию трещин в наплавленном металле типа высокрмарганцовистой стали. Низ.кое содержание углерода в наплавленном металле (графит 2,5-3,5%) ив электродном покрытии способствует снижению износостойкости наплавленного металла тиПа высокомарганцовистой стали., Однако.известный состав электродного покрытия не может быть рекомендован для получения. наплавленного металла типа высокомарганцовистой стали хорошо работающего в условиях абразив ного изнашивания и больших контактных нагрузок, Целью изобретения является повышени износостойкости наплавленного металла гапа марганцовистая сталь, работающего Б условиях абразивного изнашивания и больших контактных нагрузок, а также улз шения качества наплавленного; металла Цель достигается тем, что состав электродного покрытия дополнительно содержит Ферротитан, феррохром Феррониобий, молибден, слюду, соду кальцинированную, а иттрий в виде ферросплава при следующем соотношени крмпонентов, вес.% 4,5-5,3 Плавиковьш шпат Графит 58,2-59,0 Марганец 0,8-1,0 Алюминий 0,2-0,3 Ферроиттрий Ферротитан 6-7 Феррохром 0,4-0,8 Феррониобий Молибден Слюда Сода -кальциниро0,4-0,5 ванная Мрамор Остальное Стержень электрода изготавливается из проволоки марки Св-08 или Св-08А, на которую методом опрессования наносится электродное покрытие. Ферротитан вводится в состав покрытия для измельчения структуры наплавленного металла и способствует повьппению деформационного упрочнения при холодной деформации. Феррониобий способствует получению более дисперсной структуры, при этом карбиды обладают высокой твердостью, что повышает износостойкость наплавленного металла. Введение феррохрома способствует образованию карбидов хрома и как следствие увеличению износостойкости. Молибден способствует образованию сложных карбидов, содержащих молибден и хром и обладающих повьш1енной твердостью, пониженное содержание фосфора (не более 0,07%) способствует улучшению качества наплавленного металла. Ферроиттрий повьш1ает качество наплавленного металла, снижая содержа- ние в нем серы и азота,, а также способствует значительному ростуизноСОСТОЙКОСТИоСода кальцинированная улучшает сварочно-технологические свойства электродов, одновременно способствует возможности проведения наплавочных работ как на переменном, так и на постоянном токе. Слюда - необходимый составной компонент электродного покрытия, обеспечивает покрытию хорошие опрессовочные свойства. . Агаоминиевый порошок - раскислитель обеспечивает получение высокото качества наплавленного металла Изготовлено три состава цового электродного покрытия Марганец металлический . 50,2 Графит5,0 Плавиковый шпат4,5 Ферротитан 7,0 Феррониобий Феррохром Молибден Ферроиттрий Сода кальцинированнаяСпида V Состав, Механические характери № Средний из Твердость, мг/кг НВ

5,2

260 4,9 265 5.5 255

Незначительные

Хорошее ,

-

7 Алюминиевый порошок 0,8 0,9 1,0 Мрамор 15,5 12,65 . 10,7 Эти составы испытаны и дают наплав;ленный металл со следующими механическими и технологическими свойствами (см.таблицу). Технологические свойства Формирование шва I Брызги металла

| название | год | авторы | номер документа |

|---|---|---|---|

| Состав электродного покрытия | 1979 |

|

SU778037A1 |

| Состав электродного покрытия для наплавки | 1984 |

|

SU1137671A1 |

| Состав электродного покрытия | 1978 |

|

SU703998A1 |

| Состав порошковой проволоки для износостойкой наплавки | 1983 |

|

SU1123215A1 |

| Состав порошковой проволоки для наплавки | 1980 |

|

SU909871A1 |

| ЭЛЕКТРОД ДЛЯ СВАРКИ ВЫСОКОЛЕГИРОВАННЫХ И РАЗНОРОДНЫХ СТАЛЕЙ | 2003 |

|

RU2248869C1 |

| Состав электродного покрытия | 1979 |

|

SU903046A1 |

| ПОРОШКОВАЯ ПРОВОЛОКА | 2007 |

|

RU2356715C2 |

| Состав электродного покрытия для наплавки | 1991 |

|

SU1798094A1 |

| СОСТАВ ЭЛЕКТРОДНОГО ПОКРЫТИЯ | 1989 |

|

SU1785156A1 |

СОСТАВ ЭЛЕКТРОДНОГО ПОКРЫТИЯ преимущественно для наллавки, содержащий мрамор, плавиковый пшат, ^графитi'' марганец, алк»шний и иттрий, отличающийся тем, что, с целью повышения износостойкостинаплавленного металла, он дополнительно, с одержит ферротитан, феррохром, феррониобий, молибден, слюду и соду кальцинированную, а иттрий в.виде ферросплава при следующем соотношении компонентов, вес.%;Плавиковый шгатГрафитМарганецАлюминийФерроиттрййФерротитанФеррохром ФеррониобийМолибденСпюдаСода калыщнированнаяМрамор4,5-5,35-658,2-59,0 0,8-1 0,2-0,37-86-7 0,4-0,81^1,21-1,2 0,4-0,5 Остальноег(Л

| СПОСОБ КОНТАКТНОЙ СТЫКОВОЙ СВАРКИ | 0 |

|

SU200047A1 |

| Прибор для равномерного смешения зерна и одновременного отбирания нескольких одинаковых по объему проб | 1921 |

|

SU23A1 |

| Прибор для равномерного смешения зерна и одновременного отбирания нескольких одинаковых по объему проб | 1921 |

|

SU23A1 |

Авторы

Даты

1991-07-15—Публикация

1980-04-14—Подача