(5k} ПОЛИМЕРЦЕМЕНТНЫЙ РАСТВОР

| название | год | авторы | номер документа |

|---|---|---|---|

| Комплексная добавка для бетонной смеси | 1991 |

|

SU1770308A1 |

| Строительный раствор | 1985 |

|

SU1293146A1 |

| Сырьевая смесь для изготовления легкого бетона | 1981 |

|

SU975649A1 |

| Бетонная смесь | 1984 |

|

SU1268533A1 |

| Бетонная смесь | 1989 |

|

SU1689343A1 |

| Бетонная смесь | 1990 |

|

SU1801958A1 |

| Легкобетонная смесь для ограждающих конструкций, подвергающихся воздействию агрессивных сред | 1989 |

|

SU1692965A1 |

| Бетонная смесь | 1990 |

|

SU1772095A1 |

| Комплексная добавка в бетонную смесь | 1989 |

|

SU1735223A1 |

| Полимерцементный состав | 1986 |

|

SU1375614A1 |

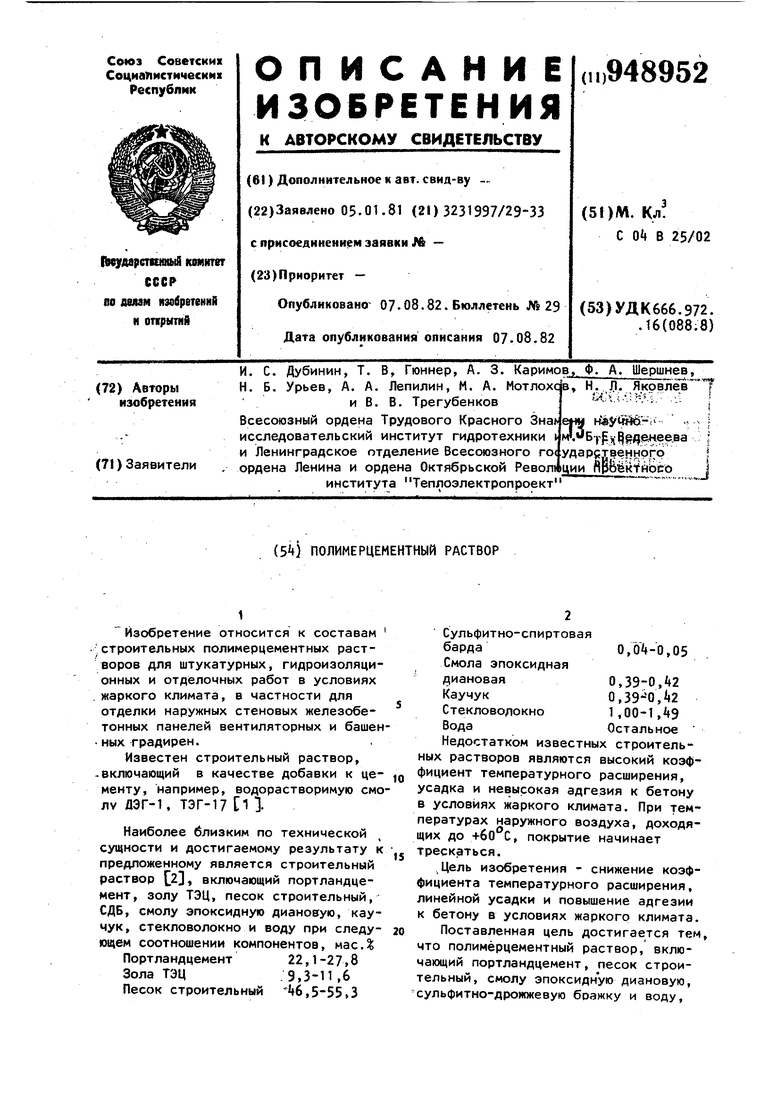

Изобретение относится к составам строительных полимерцементных растворов для штукатурных, гидроизоляционных и отделочных работ в условиях жаркого климата, в частности для отделки наружных стеновых железобетонных панелей вентиляторных и башен ных градирен. Известен строительный раствор, -включающий в качестве добавки к цементу, например, водорастворимую СМО ЛУ ЛЭГ-1, ТЭГ-17 1 . Наиболее близким по технической сущности и достигаемому результату к предложенному является строительный раствор 2, включающий портландцемент, золу ТЭЦ, песок строительный, СДБ, смолу эпоксидную диановую, каучук, стекловолокно и воду при следующем соотношении компонентов, мас. Портландцемент 22,1-27,8 Зола ТЭЦ .9,3-11 ,6 Песок строительный ,5-55,3 Сульфитно-спиртовая барда0,,05 Смола эпоксидная диановая0,39-0,2 Каучук0,, Стекловолокно 1,00-1,9 ВодаОстальное Недостатком известных строительных растворов являются высокий коэффициент температурного расширения, усадка и невысокая адгезия к бетону в условиях жаркого климата. При температурах наружного воздуха, доходящих до 4-60 С, покрытие начинает трескаться. Цель изобретения - снижение коэффициента температурного расширения, линейной усадки и повышение адгезии к бетону в условиях жаркого климата. Поставленная цель достигается тем, что полимёрцементный раствор, включающий портландцемент, песок строительный, смолу эпоксидную диановую, сульфитно-дрожжевую бражку и воду.

/дополнительно содержит карбид кремния при следующем соотношении компонентов, весД:

Портландцемент Н.ЭЗО.б Песок строительный 3,,8 Смола эпоксидная диановая1,2-1,8

Сульфитно-дронокевая бражка 0,05-0,08 Карбид кремния 8,7-1,9 ВодаОстальное

Карбид кремния SiC получают нагреванием смеси угля и песка с добавками (древесные опилки и поваренная соль). Порошок карбида кремния с удельной поверхностью 3000 и плотностью 3,2 г/см обладает большой теплопроводностью и малой термической растяжимостью. Способность строительного раствора воспринимать температурные нагрузки обеспечивается совместным действием частично не отвержденной эпоксидной смолы и карбида кремния. Эпоксидную смолу вводят в цементный раствор в разогретом до 80 С состоянии без специального отвердителя. Частичное отверждение смолы происходит за счет щелочной среды цемента.

При стабилизации и твердении покрытия масть неотвержденной смолы, находящейся в вязкопластичном состоянии под действием высоких темпера1ту окружающего воздуха, совместно с карбидом кремния компенсирует температурные напряжения, возмикающие в покрытии.

Композицию готовят следующим образом.

Портландцемент М 500 Песок строительный Смола эпоксидная диановая Сульфитно-дрожжевая бражка Карбид кремния

В лопастную мешалку заливают воду в количестве 1/ части общего объема и необходимое количество СДБ. Затем засыпают микронаполнитель (карбид кремния), который перемешивают с водой в течение 3 мин до образования однородной смеси. В мешалку заливают эпоксидную смолу, предварительно разогретую на водяной бане до 80 С, После перемешивания разогретой смолы с микронаполнителем и водой в растворосмеситель загружают цемент, песо и оставшееся потребное количество воды; раствор перемешивают в течение 5 мин до образования однородной сме - си. Такая последовательная загрузка в смеситель исходных компонентов позволяет равномерно распределить полимер на поверхности минерального ми ронаполнителя и тем самым повысить сцепление между гидратированными зернами цемента и минеральной частью, что в дальнейшем ведет к снижению коэффициента температурного расширения покрытия.

Готовый раствор можно наносить вручную мастерком с последующим уплотнением и разравниванием виброгладияками, либо механизированно (пнев- мовибронагнетателем или типовым растворонасосом с приставкой).

Общая толщина п окрытия не превышает 10-15 мм и оно не требует специального ухода.

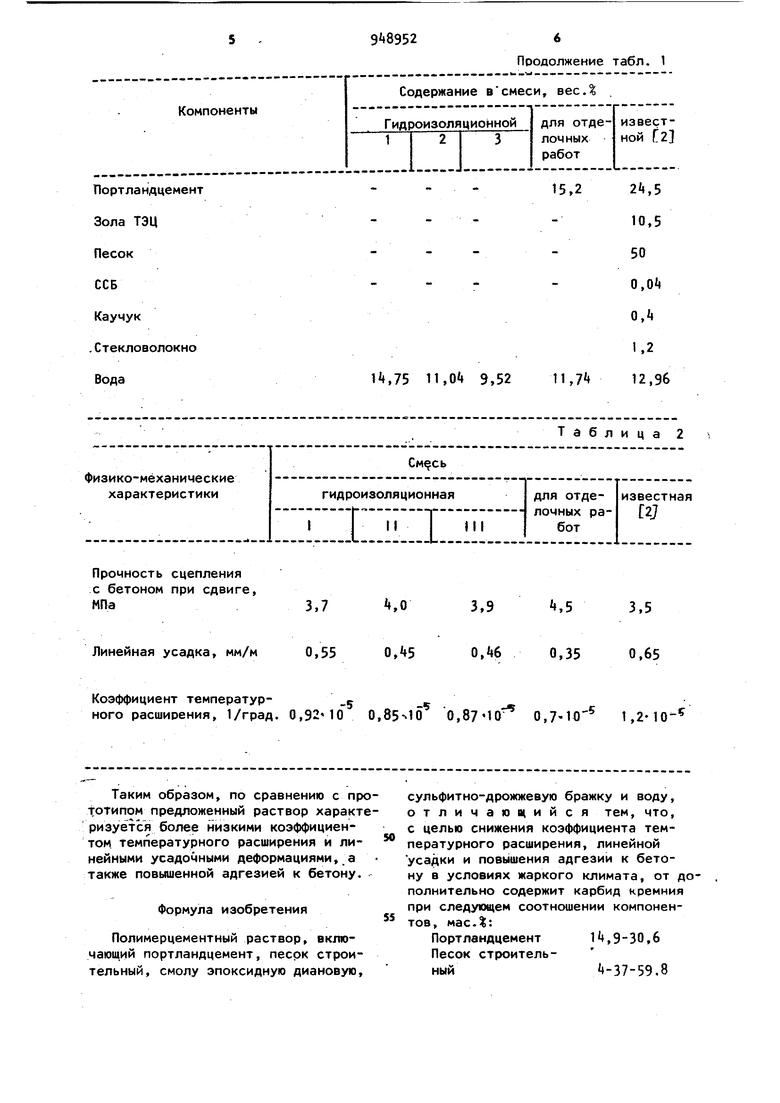

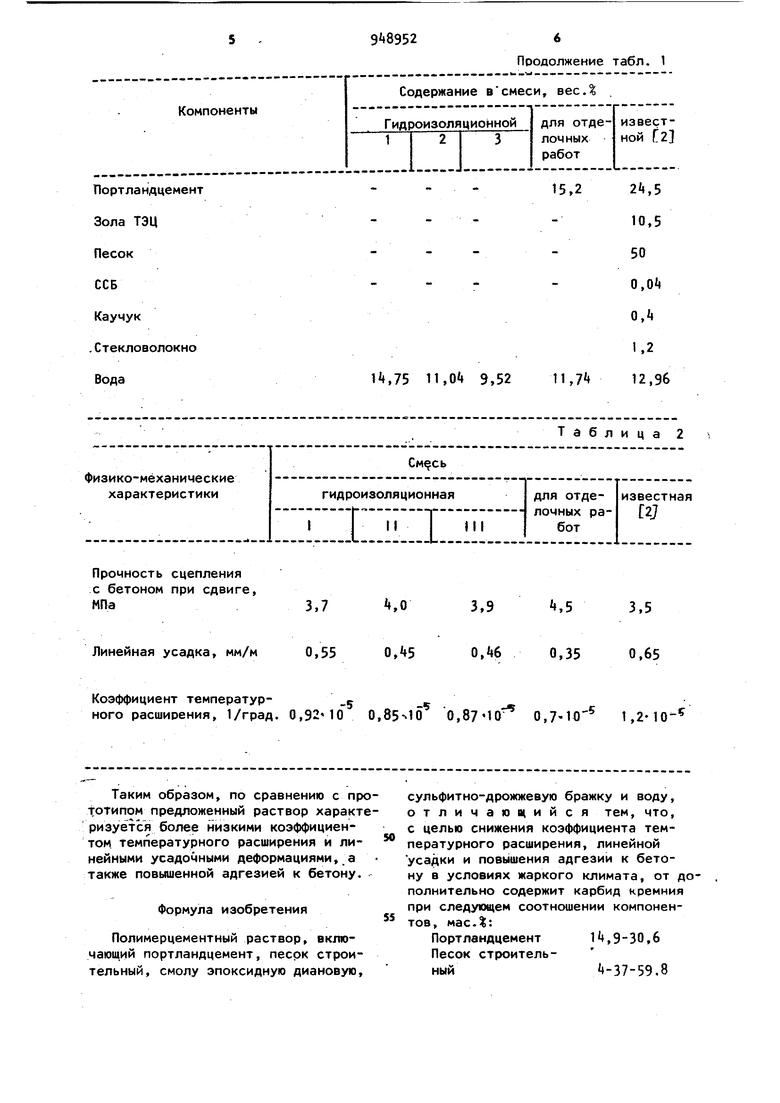

Составы полимерцементного раствора и свойства приведены в табл. 1 и 2 соответственно.

Таблица 1

26,730,6

,758

,1,5 1,21,5

О,

0,06 0,080,06

10,71,913,5

Прочность сцепления с бетоном при сдвиге, МПа

3,7

Линейная усадка, мм/м

0,55 Коэффициент температурного расширения, 1/град. 0,9240 0,

Таким образом, по сравнению с прототипом предложенный раствор характеризуется более низкими коэффициентом температурного расширения и линейными усадочными деформациями, а также повышенной адгезией к бетону.

Формула изобретения

Полимерцементный раствор, включающий портландцемент, песок строительный, смолу эпоксидную диановую.

Продолжение табл. 1

,5

3,9

3,5

0,6

0,

0.65

0,35

сульфитно-дрожжевую бражку и воду, отличающийся тем, что, с целью снижения коэффициента температурного расширения, линейной усадки и повышения адгезии к бетону в условиях жаркого климата, от дополнительно содержит карбид кремния при следующем соотношении компонентов, масД:

Портландцемент 1,9-30,6 Песок строительный-37-59,8 0, 0,7-10 1, 7. Смола эпоксидная диановая1,2-1,8 Сульфитно-дрожжеаай бражка0,05-0,08 Карбид кремния8,7-1,9 ВодаОстальное 9fk89528 ; Источники информации, принятые во внимание при экспертизе 1.Саталкин А.В.и др.Цементно-полимерные бетоны.Л. СИ, 1971, сif8-t9;. 2. Авторское свидетельство СССР If 551287, кл. С Ой В 13т, 1976.

Авторы

Даты

1982-08-07—Публикация

1981-01-05—Подача