(5А) НЕМАГНИТНЫЙ ЧУГУН

| название | год | авторы | номер документа |

|---|---|---|---|

| Чугун | 1981 |

|

SU1016391A1 |

| Чугун | 1982 |

|

SU1041598A1 |

| Модификатор | 1981 |

|

SU990855A1 |

| НЕМАГНИТНЫЙ ЧУГУН | 1973 |

|

SU406942A1 |

| НЕМАГНИТНЫЙ ЧУГУН | 2010 |

|

RU2449044C1 |

| Чугун с шаровидным графитом | 1980 |

|

SU885323A1 |

| Сталь | 1982 |

|

SU1033568A1 |

| Чугун | 1977 |

|

SU724593A1 |

| НЕМАГНИТНЫЙ ЧУГУН | 2019 |

|

RU2718849C1 |

| Аустенитный чугун | 1977 |

|

SU692571A3 |

1

Изобретение относится к металлургии, в частности к изысканию легированных чугунов аустенитно-карбидного класса, которые используются в машиностроении в качестве материалов деталей, обладающих одновременно повышенными прочностью и твердостью при сохранении магнитной проницаемости в литом состоянии.

В ходе развития современной техники имеет место тенденция к расширению использования энергии магнитного поля в различных технологических процессах и оборудовании. Эффективность использования энергии магнитного поля в значительной мере зависит от магнитных характеристик материалов, применяемых для изготовления деталей маинн и оборудования, 1эаботающих в зоне воздействия магнитного поля. В ряде случаев, по условиям эксплуатации, к материалам таких деталей предъявляют комплекс требований, согласно которого они должны

обладать повышенными прочностью и твердостью, а также, одновременно, быть немагнитными. Проблема получения экономичных материалов, сочетающих в себе указанные свойства, приобретает остроту и актуальность.

Известные немагнитные стали, имеющие хорошие Прочностные характеристики и низкую магнитную проницаемость, не обладают достаточно высоким уровнем твердости. Поэтому для повышения твердости этих сталей применяют: легирование их дорогостоящими и дефицитными элементами (/,W, Zr, Mo и др.), трудоемкую и дорогую химико-термичес5 кую обработку (азотирование, борирование), трудоемкое и длительное искусственное старение, термо-деформационную обработку и т.д. Кроме того, немагнитные стали обладают и доволь20но низкими литейно-технологическими свойствами. Ряд известных белых чугунов, имеющих повышенные прочность и твердость, не обладает требуемым уровHt3M магнитных свойств и, в первую очередь, низкой магнитной проницаемостью. Известные немагнитные чугуны аустеннтного класса при хорошем уровню прочностных характеристик и низксзй магнитной проницаемости имеют недостаточно высокую твердость. Известен немагнитный чугун 1 следующего химического состава, вес.-: Углерод2,2-3,8 ю Кремний1 ,3-3,5 МарганецЗЭ Никель0,1-22 Медь0,1-3,5 Фосфор0,7-3 is ЖелезоОстальное Известный чугун имеет твердость НВ 1/0-201, магнитную проницаемость 1,2-2,0 гс/Э. Известен также немагнитный чугун t2 следующего химического состава, вес./ : Углерод2,5-3,5 Кремний0,1-0,7 Марганец8-12 Медь2-3,5 Алюминий2,5-,5 ЖелезоОстальное Данный чугун в литом состоянии имеет следующие свойства: Предел прочности на разрыв, кг/мм 25-35 Предел прочности iia изгиб, кгс/мм 60-75 Стрела прогиба, мм Ударная вязкое ть, крс-м/см 0,6-1,0 Твердость НВ 180-250 Магнитная проницаемость , гс/Э 0,6-1 ,0 Наиболее близким к изобретению по технической сущности и достигаемому результату является немагнитный чугун СЗЗ следующего химического состава , вес . УС : 2,5-3,5 Углерод 0,1-0,5 Кремний 9,0-13,0 Марганец 2,0-i),0 Никель 3,5-,5 3,5-,5 Алюминий Остальное Железо Чугун в качестве примесей содержит фосфор 0,05-0,2/: и серу 0,01-0,1. Этот чугун имеет следующие свойства: Предел прочности при растяжении, кг/мм 35- 5 ет ст кл пр ма п ба зу из зу эф уз ус зо ни н ч к л с н д 4 1редел прочности при изгибе, кгс/мм 78-85 Стрела прогиба при расстоянии между опорами 300 мм, мм6-12 Ударная вязкость, кгс-м/см 0,8-2,0 Твердость НВ 190-270 Линейная усадка,/: 1,5-1,8 Магнитная проницаемость, гс/Э 1,05-1,2 Жидкотекучесть по спиральной пробе при температуре зали вки 1ЗбО 1380°С, мм600-900 Указанный немагнитный чугун явля-я представителем легированных конукционных чугунов аустенитного сса, к которым в первую очередь дъявляется требование низкой нитной проницаемости, при хороших чностных характеристиках и обраываемости резанием. Однако известный чугун характерится недостаточной прочностью при ибе и пониженной твердостью, В реьтате, этот чугун не может быть ективно использован в немагнитных ах и конструкциях, работающих в овиях повышенных изгибающих нагру, к которым предъявляют и требоваповышенной твердости. Цель изобретения - повышение прочсти и твердости чугуна. Поставленная цель достигается тем, о в чугуне, содержащем углерод, емний, марганец, никель, медь и жезо, компоненты взяты в следующем отношении, весД: Углерод2,0-2, КремнийО , 1 1 ,0 Марганец9,0-13,0 Никель2,,0 Медь3,,5 ЖелезоОстальное Содержание серы и фосфора не долж превышать 0,1 каждого. Чугун указанного состава имеет слещие свойства: Предел прочности при изгибе, кгс/мм 90-170 Стрела прогиба при расстоянии между опорами 300 мм, мм Твердость НВ 280-ЗбО

Магнитная проницаемость в поле

200 Э, гс/Э 1,02-1 ,1 Коэрцитивная

сила, Э160-220

Остаточная намагниченность, ГС 7,8-35 Жидкотекучесть по спиральной

пробе при температуре заливки 13бОnSO C, мм 350-500 Снижение содержания углерода до пределов 2,0-2,% приводит к существенному повышению прочности и твердости при сохранении им низкой магнитной проницаемости в литом состоянии. Это является следствием того, что понижение концентрации углерода до 2,0-2,% приводит к подавлению процесса графитизации в предлагаемом чугуне при формировании его структуры, и она из аустенитно-графитной с небольшим количеством карбидов типа (FeMn)jC трансформируется в аусте нитно-карбидную. Принципиальное изменение структуры предлагаемого чугу91

297 105 303

328

121

на и ее фазового состава, в свою очередь , приводит к изменению уровней свойств чугуна по данному изобретению, в том числе, к повышению его прочности и твердости, при сохранении немагнитности.

Уровни прочности и твердости чугуна по данному изобретению (при пониженном содержании углерода 2,0+2,t) практически не изменяются при легировании его алюминием от О до ,5%Учитывая это, а также принимая во снимание, что алюминий сужает область существования аустенита в железо-углеродистых сплавах, алюминий из состава предлагаемого чугуна выведен.

Таким образом, главными отличительными признаками предлагаемого нитного чугуна от известного являются пониженные пределы содержания углерода, составляющие 2,0-2, и отсутствие в его составе алюминия.

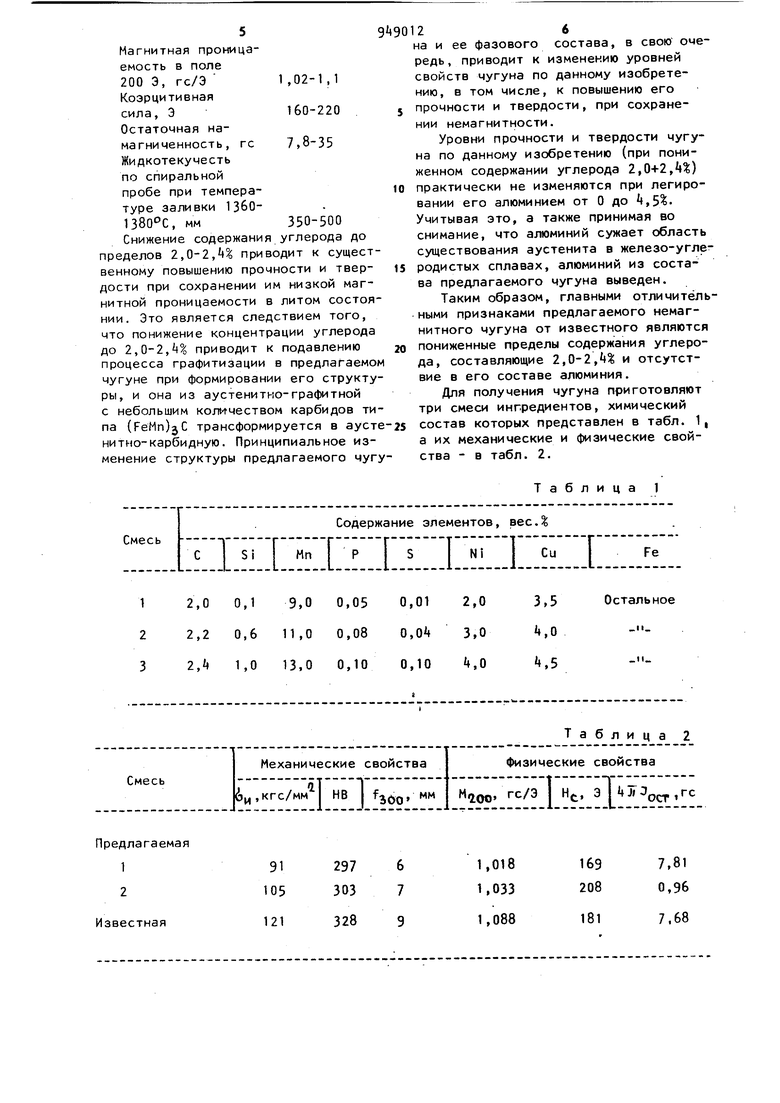

Для получения чугуна приготовляют три смеси ингредиентов, химический состав которых представлен в табл. 1, а их механические и физические свойства - в табл. 2.

Таблица 1

1,018

7,81

169 208 1,033 0,96

181

1,088

79

Как видно из табл. 2 предел прочности при изгибе предлагаемого чугуна на 20-35 - выше, а твердость - на , у известного чугуна, при этом же уровне магнитной проницаемости. Повышенная прочность предлагаемого аустенитного чугуна позволяет снизить вес деталей за счет уменьшения рабочих сечений, что, в свою очередь, приводит к существенной (около ) экономии металла. Кроме того, предлагаемый чугун может быть получен из самых дешевых шихтовых материалов: стальных лома и отходов (стружка, обрезь, высечка и т.д.), низкокремнистых предельных чугунов, при этом, только за счет исключения алюминия, как цветного металла, из состава предложенного чугуна можно получить экономию 20-25 Руб. на 1 т годного литья.

Плавку немагнитного чугуна по данному изобретению рекомендуется производить в индукционных печах. Этот чугун может быть получен следующим способом. Производят расплавление никеля и стали, затем, после науглероживания последней вводят ферромарга28

нец, и в конце плавки под зеркало жидкого металла - медь. Науглероживание стали производят любым из известных способов.

Формула изобретения

Немагнитный чугун, содержащий углерод, кремний, марганец, никель, медь и железо, отличающийс я тем, что, с целью повышения прочности и твердости, он содержит компоненты в следующем соотношении , вес.%:

2,0-2,А 0,1-1,0

9-13

2,

3,5-,5 Остальное

Источники информации, принятые во внимание при экспертизе

Авторы

Даты

1982-08-07—Публикация

1981-01-15—Подача