(54) МОДИФИКАТОР ,

1

Изобретение относится к металлургии и литейному производству, в частности к получению и использованию комплексных сплавов для внепечной обработки чугуна.

Известен модификатор 11 , содержащий, вес.%:

Кремний60-65

Алюминий5-8

Кальций1-2

Барий2-3

ЖелезоОстальное

К недостаткам этого сплава следует отнести то, что он не полностью подавляет отдел чугуна при больших скоростях охлаждения отшгоок и слабо влияет & улучшение микрострук гуры металла.

Наиболее 6;шзким к предлагаемому изобретению по технической .сушноста и достигаемому результату $тляется модификатор Г 2 следутошего химического состава, мас.%:

Кремний

4О-60

Калыгай

5-10

Барий

О,5-1О

Медь

10-25

Алюминий 2,5-8,О

Углерод 0,5-6,О

Железо Остальное

Недостатком известного модификаторе «шляется то, что он слабо влияет на улучшение формы и уменьшение размеров графитовых включений. Кроме того, его использование приводит к уменьшению количества связанного углерода и поэтому мало оказьюает влияние на пстышенке

15 прочностных и антифрикционных СЕЮЙСТВ чугуна.

Целью нзобретеш(я является улучшение формы и уменьшение размеров графитовых

20 вкяюченкй, повыше1ше количества связана го yf лерода и дисперсности перлита, приводящее к увеличению прочностяых и антифрикционных свойств чугуна.

Поставленная цель достигается тем,. что модификатор, содержащий кремний, калышй, барий, медь, алюминий, углерод и железо, дополнительно содержит никел цирконий и редкоземельные металлы при следующем соотношении компонентов, мас.%:

48,0-62,0

Кремний 1,0-4,5

Калышй О,3-8,О

Барий 1,5-7,5

Медь 0,5-2,0

Алюминий 0,4-3,5

Углерод 3,5-12,0 Никель 0,2-2,3 Цирконий Редкозем ельные металлы (РЗМ)

0,3-1,5 Железо

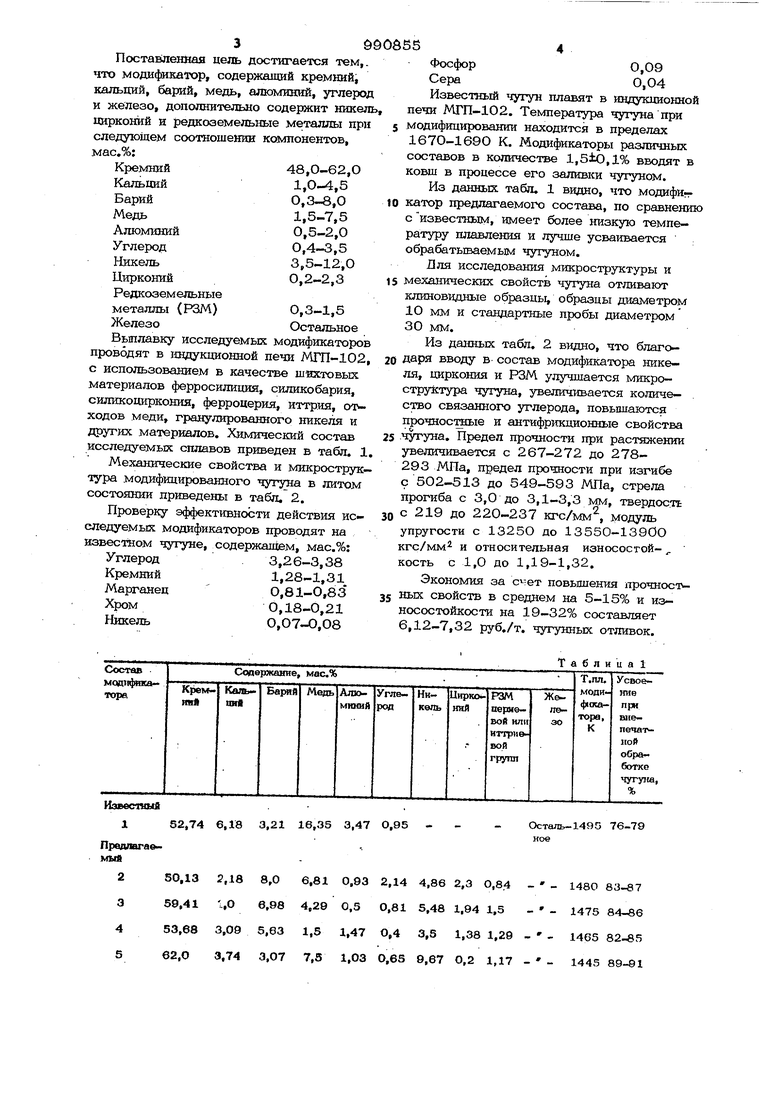

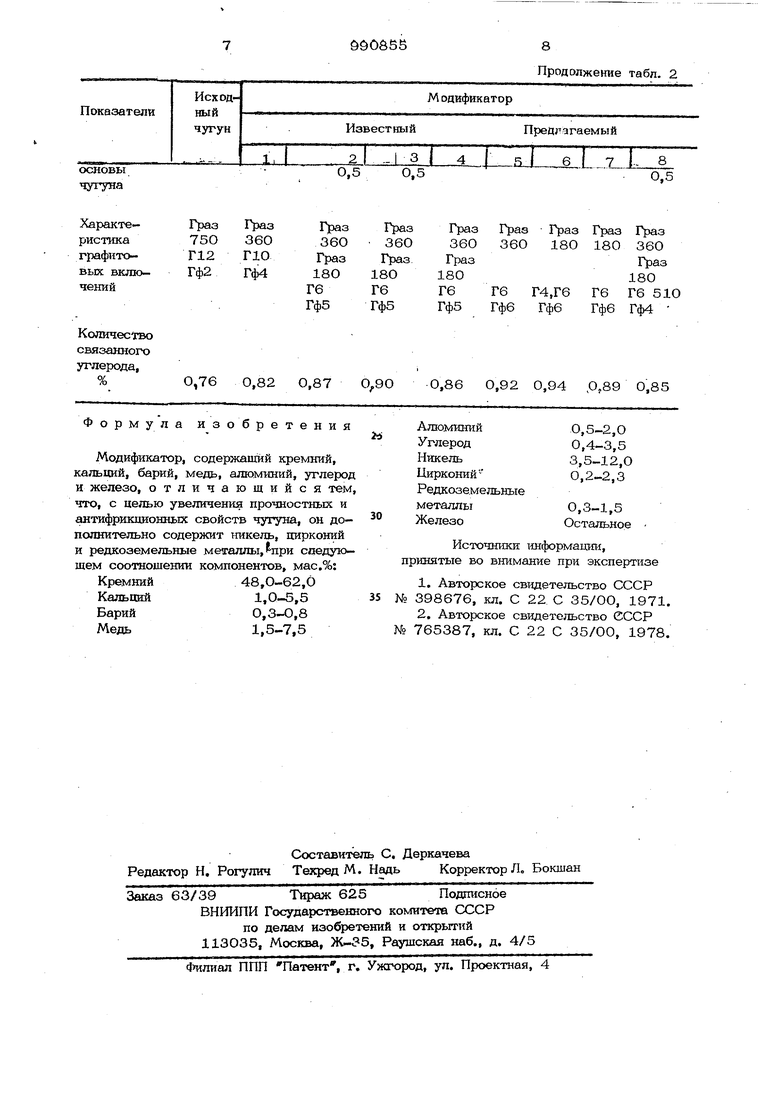

Остальное Вьшлавку исследуемых модификаторо проводят в шедукционной печи МГП-102 с использованием в качестве шихтовых материалов ферросилиция, силикобария, силикодиркония, ферроцерия, иттрия, отходов меди, гранулированного никеля и других материалов. Химический состав исследуемых сплавов приведен в табл. 1 Механические свойства и микроструктура модифицированного чутуна в литом состоянии приведены в табл. 2.

Проверку эффективности действия исследуемых модификаторов проводят на известном чугуне, содержащем, мас.%: Углерод3,26-3,38

Кремний1,28-1,31

Марганец0,81-0,83

Хром0,18-0,21

Никель0,07-0,08

Фосфор0,09

Сера0,04

Известный чугун плавят в индукционной печи МГП-102. Температура чугуна при

модифицировании находится в пределах 1670-1690 К. Модификаторы различных составов в количестве l,5iO,l% вводят в овш в процессе его заливки чугуном. Из данных табл. 1 видно, что модифи-

катор предлагаемого состава, по сравнению с известным, имеет более низкую температуру плавления и лучше усваивается обрабатьюаемым чугуном.

Для исследования микроструктуры и

еханических свойств чугуна отливают клиновидные образцы, образцы диаметром Ю мм и стандартные пробы диаметром 30 мм.

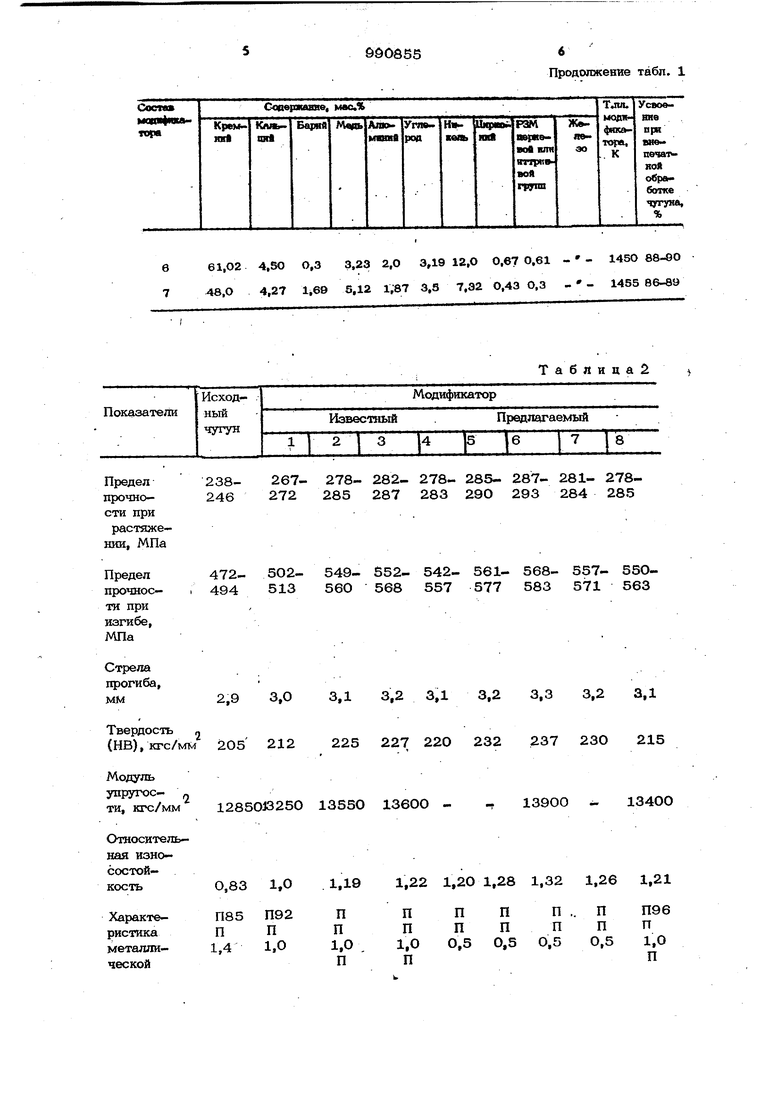

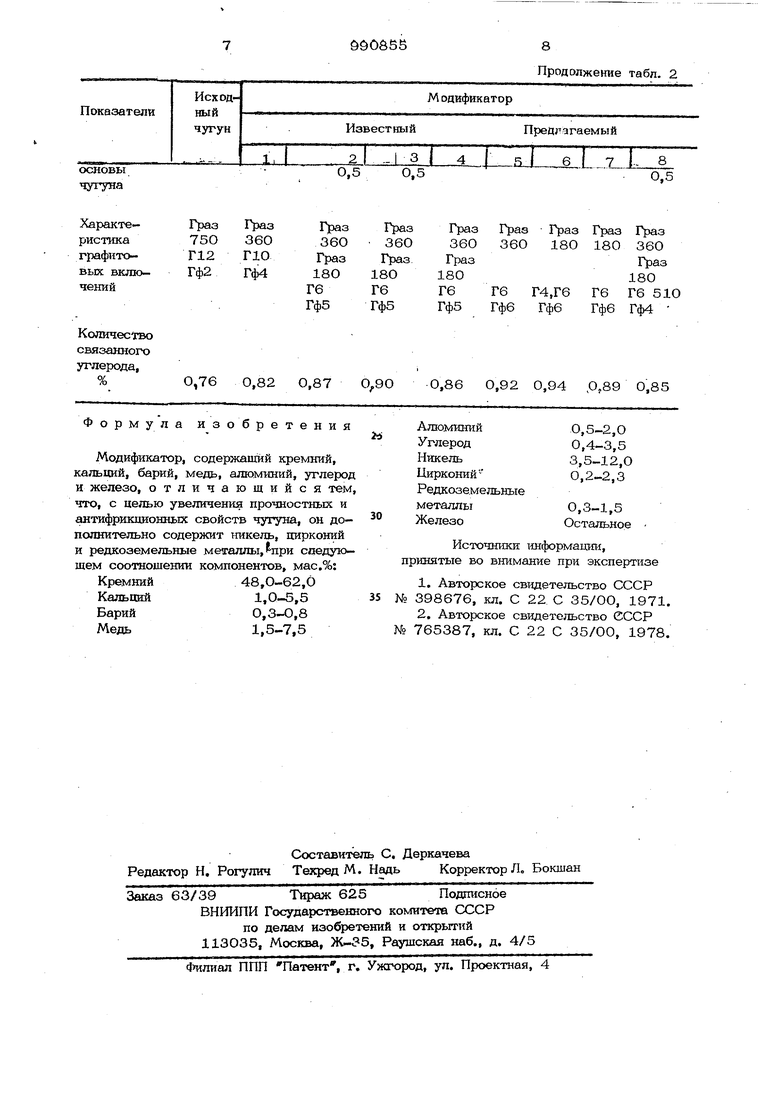

Из дшшых табл. 2 видно, что благоаря вводу В состав модификатора никеля, циркония и РЗМ улучшается микроструктура чугуна, увеличивается количество связанного углерода, повышаются прочностные и антифрикционные свойства

чугуна. Предел прочности при растяжении увеличивается с 267-272 до 278293 МПа, предел прочности при изгибе с 502-513 до 549-593 МПа, стрела прогиба с 3,0 до 3,1-3,3 мм, твердос.ТЕ

с 219 до 220-237 кгс/мм , модуль упругости с 1325О до 13550-1390О гс/мм и относительная износостойость с 1,0 до 1,19-1,32.

Экономия за счет повышения прочностных свойств в среднем на 5-15% и износостойкости на 19-32% составляет 6,12-7,32 руб./т. чугунных отливок.

Таблица 1

| название | год | авторы | номер документа |

|---|---|---|---|

| Лигатура | 1978 |

|

SU697588A1 |

| Чугун | 1982 |

|

SU1049557A1 |

| Модификатор для чугуна | 1981 |

|

SU1081228A1 |

| Модификатор для чугуна | 1983 |

|

SU1145044A1 |

| Лигатура | 1982 |

|

SU1054438A1 |

| Модификатор | 1978 |

|

SU739124A1 |

| Порошковая проволока для модифицирования чугуна | 1985 |

|

SU1328385A1 |

| Брикетированная смесь для обработки серого чугуна для отливок | 1985 |

|

SU1296620A1 |

| Лигатура | 1981 |

|

SU985117A1 |

| ПОЛОВИНЧАТЫЙ ЧУГУН | 1999 |

|

RU2147045C1 |

Извесшый

152,74 6,18 3,21 16,35 3,47 О,95 Првдпвгаемый250,132,18 359,411,О 453,683,О9 562,03,74

Осталь-1490 76-79 ное 8,06,810,932,144,862,3 О,84- -148О 83-87 6,984,290,50,815,481,94 1,5- -1475 84-86 5,631,51,47О,43,51,38 1,29- -1465 82-85 3,077,51,03О,659,670,2 1,17- -1445 89-91 в61,02 4.50 0,3 3.23 2.О 3,1912.0 748.0 4.27 1.69 S.12 1.87 3.5 7.32 Предел 278- 282- 278285 287 283 прочности при растяжении, МПа 549- 552- 542Предел560 568 557 прочное- 1 ти при изгибе, МПа Стрела прогиба, 2,9 3,0 3,1 3,2 3,1 Твердость 2 2О5 212 (НВ), кгс/мм 225 227 220 Модуль упругое12850J3250 13550 136ОО ти, кгс/мм Относительная износостой0,83 1,0 1,19 1,22 1, кость П85 П92 ХарактеП П ристика 1,4 1.0 металлической

Продолжение табл. 1

Табяицай 0.670.61 -- 145088-00 О.43 О.З -- 145586-89 85- 287- 281- 27890 293 284 285 561- 568- 557- 550577 583 571 563 3,2 3,3 3,2 3,1 232 237 230 215 139ОО - 13400 1,28 1,32 1,26 1,21

полнительно содержит иикель, цирконий и редкоземельные металлы, ри спедую- щем соотношении компонентов, мас.%: Кремний48,О-.62,О

Калышй1,0-5,5

БарийО,3-Ю,8

Медь1,5-7,5

Продолжение табп. 2

Источники информации, принятые во внимание при экспертизе

№ 398676, кл. С 22 С 35/00, 1971.

Авторы

Даты

1983-01-23—Публикация

1981-08-31—Подача