() СПОСОБ ХИМИКО-ТЕРМИЧЕСКОЙ ОБРАБОТКИ СТАЛЬНЫХ ИЗДЕЛИЙ

| название | год | авторы | номер документа |

|---|---|---|---|

| Способ азотирования детали из алюминиевого сплава | 2023 |

|

RU2809974C1 |

| СПОСОБ ИОННОГО АЗОТИРОВАНИЯ ИЗДЕЛИЙ ИЗ КОНСТРУКЦИОННЫХ ЛЕГИРОВАННЫХ СТАЛЕЙ | 2020 |

|

RU2760309C1 |

| Способ химико-термической обработки | 1989 |

|

SU1726554A1 |

| Способ ионного азотирования детали из алюминиевого сплава | 2023 |

|

RU2812924C1 |

| Среда для азотирования в тлеющем разряде | 1981 |

|

SU981448A1 |

| Состав газовой среды для азотирования в тлеющем разряде | 1981 |

|

SU960313A1 |

| СПОСОБ ИОННО-ПЛАЗМЕННОГО АЗОТИРОВАНИЯ ДЛИННОМЕРНОЙ СТАЛЬНОЙ ДЕТАЛИ | 2013 |

|

RU2528537C1 |

| СПОСОБ АЗОТИРОВАНИЯ В ПЛАЗМЕ ПОВЫШЕННОЙ ПЛОТНОСТИ | 2015 |

|

RU2611251C2 |

| СПОСОБ ИОННОГО АЗОТИРОВАНИЯ ДЕТАЛИ ИЗ ЛЕГИРОВАННОЙ СТАЛИ | 2022 |

|

RU2786244C1 |

| СПОСОБ ПЛАЗМЕННОГО УПРОЧНЕНИЯ ВНУТРЕННЕЙ ЦИЛИНДРИЧЕСКОЙ ПОВЕРХНОСТИ | 2017 |

|

RU2671522C1 |

Изобретение относится к химикотермической обработке металлов и сплавов и преимущественно может быть использовано для повышения коррозионной стойкости деталей, азотированных в тлеющем разряде.

Известен способ азотирования деталей в тлеющем разряде в азот-водородной среде при 500-550°С в течение времени, необходимого для формирования азотированного слоя заданной глубины 1.

Недостатком известного способа является невысокая коррозионная стойкость деталей, приобретаемая после химико-термической обработки и обусловленная тем, что при азотировании в тлеющем разряде происходит распыление металла детали с последующим осаждением распыленного металла на различные поверхности в камере, где происходит азотирование (в том числе и на деталь). Это приводит к тому, что зона химических соединений, формирующаяся при азотировании на поверхности деталей и обладающая коррсэзионной стойкостью, является не сплошной, а с включениями железа.

Наиболее близким по технической сущности и достигаемому результату к предлагаемому является способ обработки металла для предотвращения ржавления, содержащий азотирование деталей в тлеющем разряде, промывку, обезжиривание и обработку в растворе щелочи, содержащем компонент ускоритель химической реакции (10%) при 20-55°С 21.

Однако известный способ характеризуется невысокой коррозионной стойкостью деталей, наличием большого количества технологических операций и повышенной чувствительностью 2(j к загрязнениям. Кроме того, процесс протекания химической реакции и образования протекторной пленки при 20-55 С замедленный и пленка менее качественна по составу. 3 Цель .изобретения - повышение кор розионной стойкости деталей, а такж сокращение числа операций при обработке деталей. Указанная цель достигается тем, что согласно способу химико-термической обработки деталей, включающему азотирование в тлеющем разряде и обработку в растворе щелочи и азо тистокислого натрия , обработку еедут при 120-Т40°С с добавлением в раствор тринатрийфосфата 30-60 г/л. Добавление в раствор щелочи, содержащий компонент-ускоритель реакции ,30-60 г/л тринатрийфосфата прив дит к образованию на поверхности де тали, азотированной в тлеющем разряде, помимо окислов железа, фосфатов железа и других металлов, входя щих в обрабатываемый сплав. Это улу шает свойства протекторной пленки. Наличие такой пленки предохраняет также и от коррозии, вызванной, например, потом рук . При содержании тринатрийфосфата в растворе менее 30 г/л не происходит заметного образования фосфатов, а при содержании его более 6.0 г/л образующиеся фосфаты рыхлые и не создают защитных свойств, Повышение температуры процесса до 120-1 0°С способствует быстрому и качественному формированию протектор ной пленки, содержащей нитриды, окис лы и фосфаты железа и других металлов. Причем обработка в растворе при

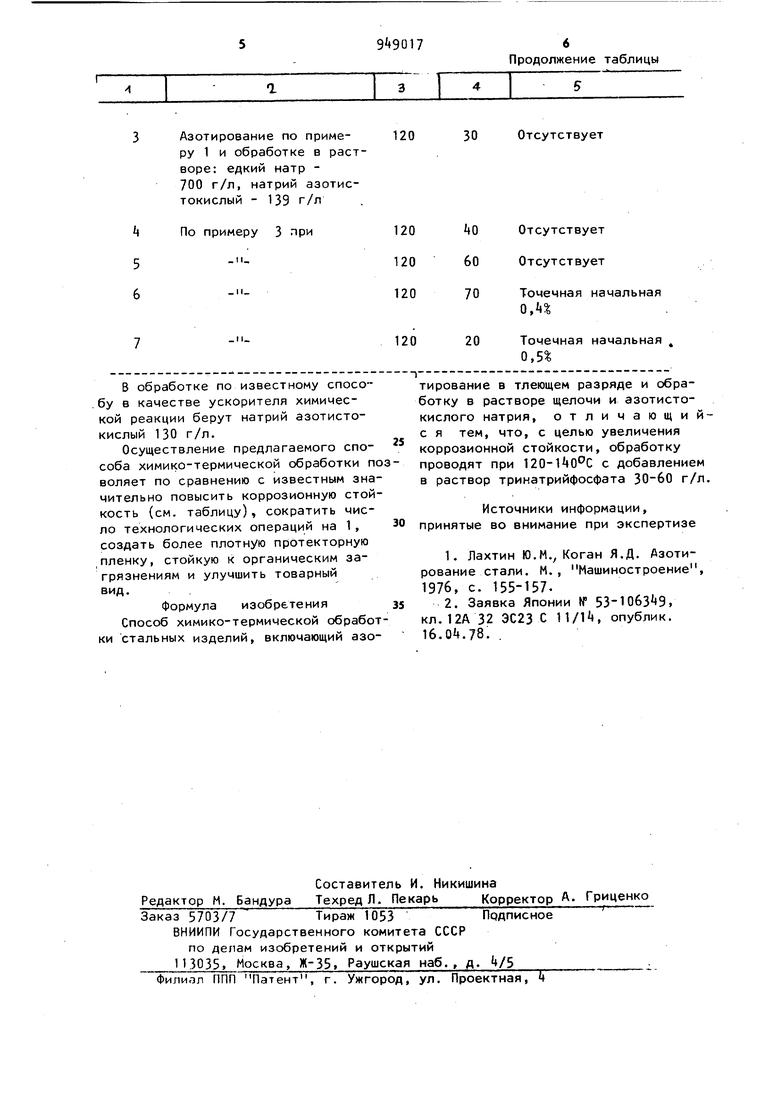

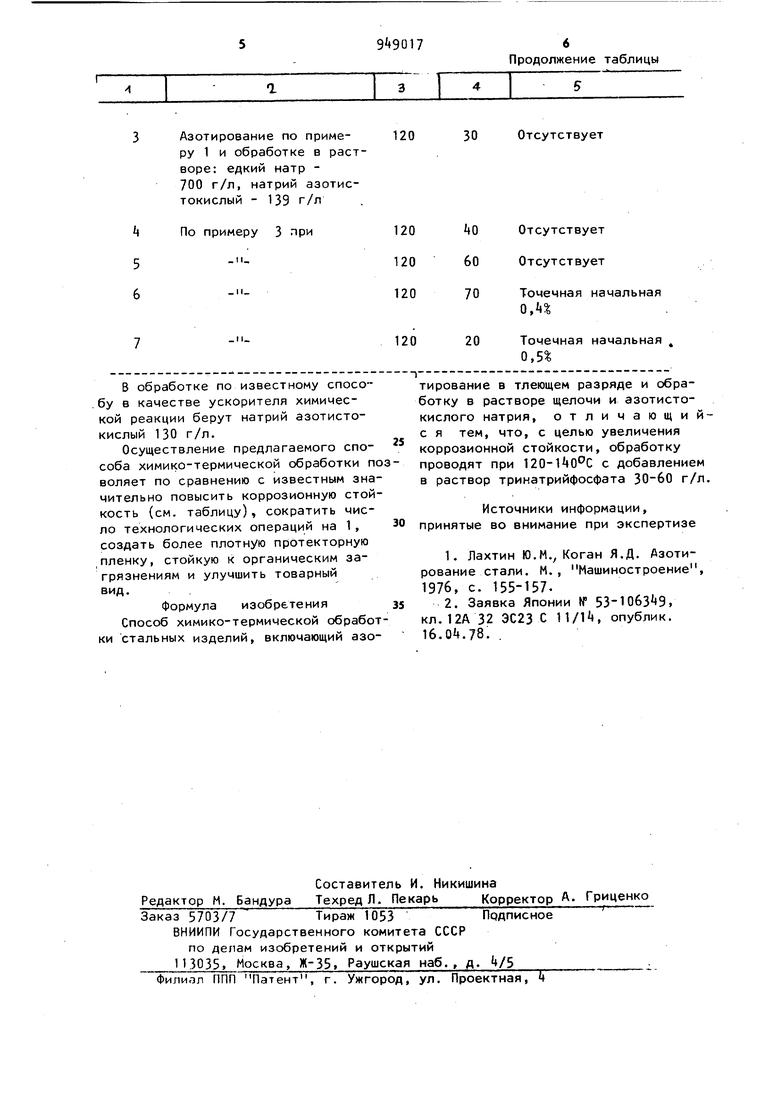

Азотирование в тлеющем разряде при 520-С в течение 3 ч

Азотирование в тлеющем разряде при в течение 2 ч, промывка, обезжиривание, обработка в растворе цепочи при ЦО°С с натрием азотистокислым 130 г/л {по известному)

Точечная коррозия легкая до 10, умеренная до 15

Точечная начальная до }% 4 температуре ниже 100°С. не приводит к ускорению образования защитной пленки, а при температуре более 140 С увеличивается расход раствора и его компонентов, приводящий к ухудшению качества протекторной пленки, а также ухудшающий условия труда. Способ осуществляют следующим образом. Пример 1. Деталь из среднелегированной стали сложного профиля азотируется в тлеющем разряде при 520 С в течение нуль ч. После азотирования детали обрабатываются при 130°С в течение 15 мин в растворе следующего состава, г/л: Натр едкий700 Натрий азотистокислый 130 Тринатрийфосфат 60 Затем детали промываются теплой проточной водой. П р и м е р 2. После азотирования по режиму (см. пример 1) деталь обрабатывается при 130°С в течение 15 мин в растворе следующего состава, г/л: Натр едкий700 Натрий азотистокислый 130 Тринатрийфосфат 30 с последующей промывкой теплой проточной водой. Коррозионные испытания проводят в камере влажности в течение 10 сут. Результаты коррозионных испытаний и режимы щелочной обработки приведены в таблице

Азотирование по примеру 1 и обработке в растворе: едкий натр 700 г/л, натрий азотистокислый - 139 г/л В обработке по известному спосо™ .бу в качестве ускорителя химической реакции берут натрий азотистокислый 130 г/л. Осуществление предлагаемого способа химико-термической обработки п воляет по сравнению с известным зна чительно повысить коррозионную стой кость (см. таблицу), сократить число технологических операций на 1, создать более плотную протекторную пленку, стойкую к органическим загрязнениям и улучшить товарный вид. Формула изобретения Способ химико-термической обрабо ки стальных изделий, включающий азо

Продолжение таблицы

120

Отсутствует

30 тирование в тлеющем разряде и обработку в растворе щелочи и азотистокислого натрия, отличающийс я тем, что, с целью увеличения коррозионной стойкости, обработку проводят при 120-140С с добавлением в раствор тринатрийфосфата 30-60 г/л. Источники информации, принятые во внимание при экспертизе 1.Лахтин Ю.М., Коган Я.Д. Азотирование стали. М. , Машиностроение, 1976, с. 155-157. 2.Заявка Японии № 53-10бЗ 9, КЛ.12А 32 ЭС23 С 11/И, опублик. I6.0i.78.

Авторы

Даты

1982-08-07—Публикация

1981-01-15—Подача