Изобретение относится к химикотермической обработке металлов и сплавов, а точнее к азотированию в тлеющем разряде деталей машин и механизмов.

Известны различные газовые среды для азотирования в тлеющем разряде, например аммиак, азот, смесь азота с водородом flj.

Наиболее близким к изобретению по технической сущности н достигав мому результату является состав газовой среды для азотирования в тлею:щем разряде, содержащий гиФшак и пропан при соотношении 9:1 С2.

Данная среда обеспечивает невысокую коррозионную стойкость детгшёй, азотированных в тлеющем разряде.

Целью изобретения является повышение коррозионной стойкости деталей.

Для достижения поставленной цели в составе газовой среды для азотирования в тлекяцем разряде, содержащем диссоциированный аммиак и угле-водород, в качестве углеводорода применяют метан прн следующем соотношении компонентов, об.%:

Метан 0,5-2

Диссоциированный аммиак остальное

При ионнтрировании в среде, содержащей диссоциированный с1ммиак и мётан, на поверхности стальных деталей формируется зона химических соединений на основе карбонитридов типа (Fe, M«s)3..tN,C) , где Me - легирующий элемент. Этот карбонитрид обладает наквысшей коррозионной стойкостью (вследствие того, что содер10жит максимальное количество азота) из всех фаз, получакядихся прн аэотированни стсши.

Нужно отметить, что содержание

15 метана в смеси менее О,5% не приводит к форкмрованию на поверхности деталей карбонитридов (образуется только менее легированная азотоА Y-фаза, химическое соединение ). При содержании метана в смеси более 2 об.% в зоне химических соединений азотированного слоя дополнительно образуются соединения типа цементита (Fe.Me),(C,N) , при зтом кор25розионная стойкость такой гетерофазной системы (т.е. смеси карбоннтридов и цементита) меньше, чем та, которую имеет один карбонитрнд.

Азотирование осуществляют слвяуг 3Dцим образом.

В камере-ресивере установки для азотирования в тлеющем разряде обрабатывают дисковые образцы из сталей 40Х, 38ХНЗМФА. Катодную очистку и нагрев образцов до 520 проводят В полностью диссоциированном аммиаке, выдержку при 520 в течение 3 ч для формирования азотированно1:р сло ведут в смеси полностью диссоциированного аммиака о 0,5 об.% метана. Аналогичным образом проводят азотирование образцов в смеси с 1,2 и 3 об.% лЛетана, а также в среде полностью диссоциированного аммиака (т.е. без метана).

Для сравнения по известному способу также обрабатывают образцы указанных сталей.

После азотирования по три образц каждой марки стали от каждого режим обработки испытывают в камере влажности с использованием речной воды по следующей схеме;

выдержка в течение 8 ч при 40-45 и влажности 95-100 %; вьадержка при

ко14натной температуре и влажности

95-100 % в течение 16 ч,

На этом заканчивается один цикл

испытаний, обиее число которых 10.

Визуальный осмотр и регистрацию состояния поверхности образцов проводят

по окончании исгштаний.

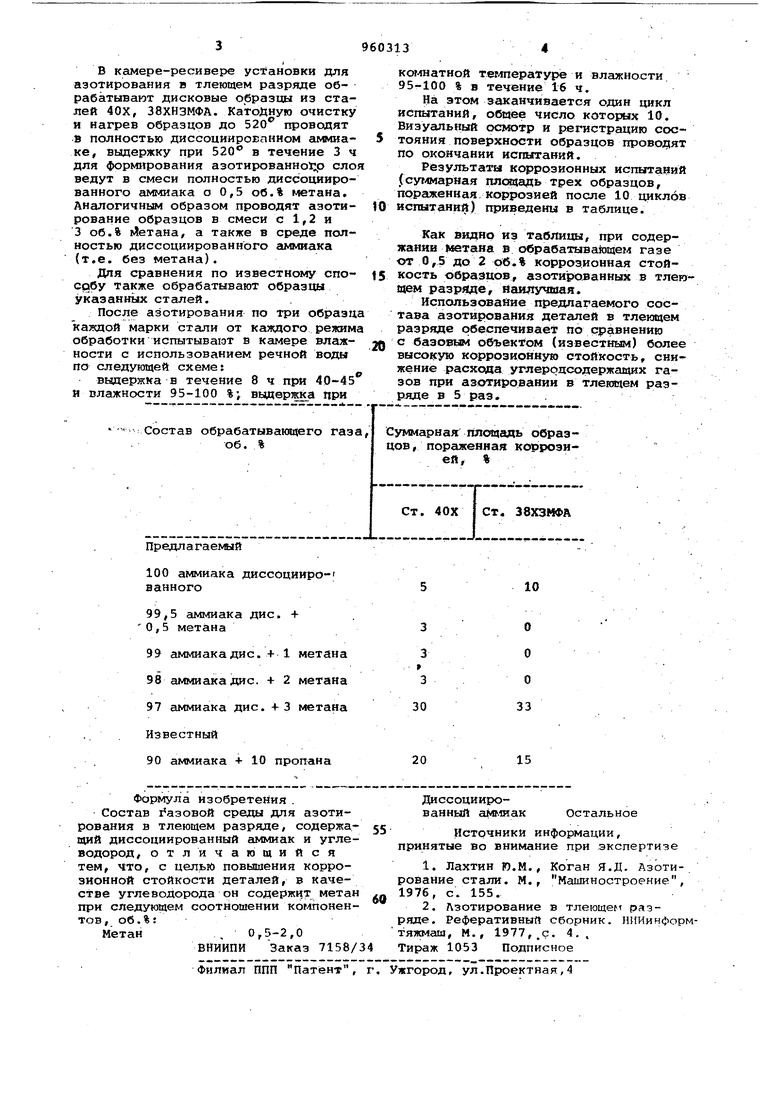

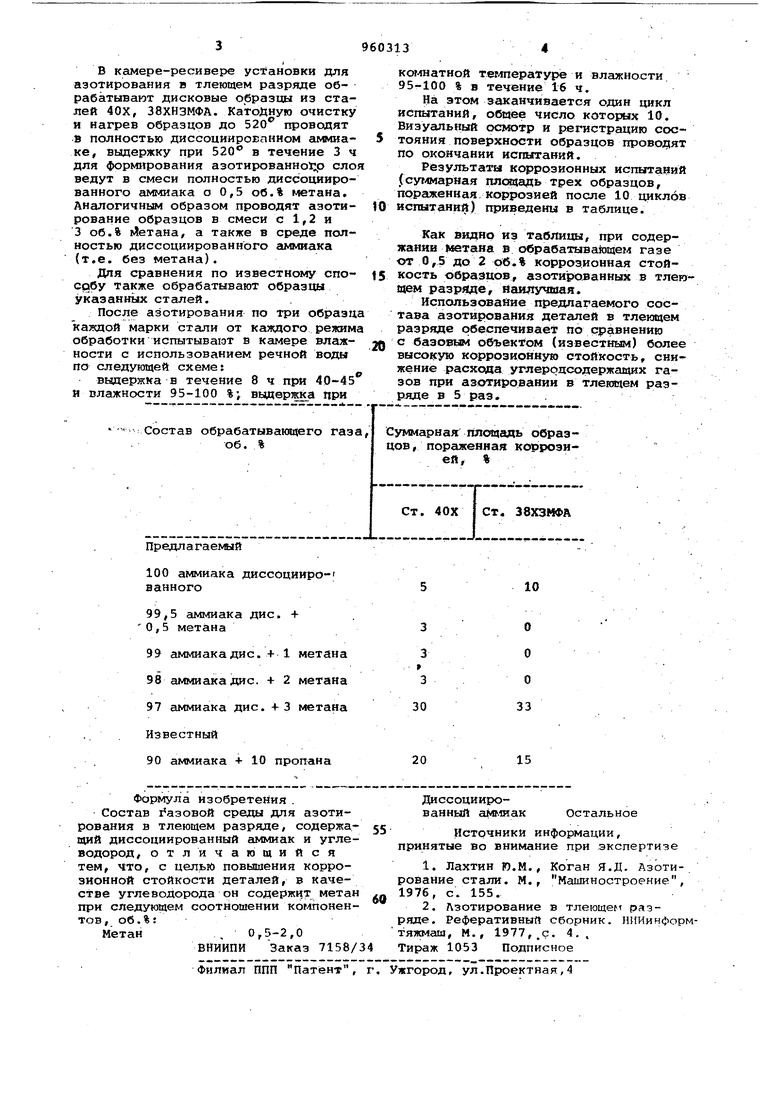

Результаты коррозионных испытаний

.(су7Ф арная плсщадь трех образцов,

пораженная коррозией после 10 циклов испытаний) приведены в таблице.

Как видно из таблицы, при содержании метана S обрабатывающем газе от 0,5 до 2 об.% коррозионная стойкость образцов, азотированных в тлеющем разряде, наилучшая.

Использование предлагаемого состава азотирования деталей в тлеющем разряде обеспечивает по сравнению

с базовым обт ектом (известным) более высо1 сую коррозионную стойкость, снижение расхода углеродсодержащих газов при азотировании в тлеющем pia3ряде в 5 раз.

| название | год | авторы | номер документа |

|---|---|---|---|

| Среда для азотирования в тлеющем разряде | 1981 |

|

SU981448A1 |

| СПОСОБ ИОННОГО АЗОТИРОВАНИЯ ИЗДЕЛИЙ ИЗ КОНСТРУКЦИОННЫХ ЛЕГИРОВАННЫХ СТАЛЕЙ | 2020 |

|

RU2760309C1 |

| СПОСОБ ИОННО-ПЛАЗМЕННОГО АЗОТИРОВАНИЯ ДЛИННОМЕРНОЙ СТАЛЬНОЙ ДЕТАЛИ | 2013 |

|

RU2528537C1 |

| СПОСОБ ХИМИКО-ТЕРМИЧЕСКОЙ ОБРАБОТКИ ДЕТАЛЕЙ | 1996 |

|

RU2124068C1 |

| Способ химико-термической обработки стальных изделий | 1981 |

|

SU949017A1 |

| СПОСОБ КОМПЛЕКСНОГО УПРОЧНЕНИЯ ИНСТРУМЕНТА ДЛЯ БЫСТРОРЕЖУЩИХ СТАЛЕЙ, СОДЕРЖАЩИХ БОЛЕЕ 3% ВАНАДИЯ | 1991 |

|

RU2015199C1 |

| СПОСОБ ПЛАЗМЕННОГО УПРОЧНЕНИЯ ВНУТРЕННЕЙ ЦИЛИНДРИЧЕСКОЙ ПОВЕРХНОСТИ | 2017 |

|

RU2671522C1 |

| Способ ионного азотирования детали из алюминиевого сплава | 2023 |

|

RU2812924C1 |

| Способ обработки деталей из железоуглеродистых сплавов | 1988 |

|

SU1548262A1 |

| СПОСОБ УПРОЧНЕНИЯ ПОВЕРХНОСТНОГО СЛОЯ ДЕТАЛЕЙ ИЗ КОНСТРУКЦИОННЫХ СТАЛЕЙ | 2005 |

|

RU2291227C1 |

Авторы

Даты

1982-09-23—Публикация

1981-03-04—Подача