Изобретение относится к химикотермической обработке металлов и сплавов, а точнее к азотированию в тлеющем разряде деталей машин и механизмов.

. Известны различные среды для азотирования в тлеющем разрядеС, содержащие 100% аммиака, либо 10% аммиака +90% аргона, либо 90% аммиака + 10% пропана t .

Однако известные составы характеризуются невысокой коррозионной стойкостью деталей после азотирования.

Наиболее близкой к предлагаемой по технической сути и достигаемому результату является среда для азотирования в тлеющем разряде, содержащая диссоциированный аммиак и 0,5-2% метана 2.

Данная среда позволяет повысить коррозионную стойкость изделий после азотирования по сравнению с указанными .

Цель изобретения - дальнейшее повышение коррозионной стойкости деталей .

Поставленная цель достигается тем, что состав для азотирования в тлеющем разряде, содержащий диссоциированный аммиак и углеродсодержащее соединение,

в качестве углеродсодержащего соединения содержит углекислый газ при следующем соотношении компонентов, вес.%:

Углекислый газ 5-10

Диссоциированный

аммиакОстальное

Добавленный в полностью диссоциированный аммиак, состоящий из 1 час10ти азота и 3 частей водорода, углекислый газ при азотировании в тлеющем разряде разлагается в прикатодном пространстве. При этом в последнем появляются дополнительно ионы кисло15рода и углерода, которые взаимодействуя с распыленным железом, образуют химические соединения, эти соединения, в свою очередь, осаждаются на детали и разлагаются под действием ионной

20 бомбардировки. При разложении этих соединений образуются кислород и углерод, которые адсорбируются поверхностью металла. Все это приводит к тому, что на поверхности деталей фор25мируется зона химических соединений на основе оксикарбонитрида (Fe, Me) (N,С,0), где Me - легирующий элемент. Растворение некоторого количества . кислорода в карбонитриде повышает

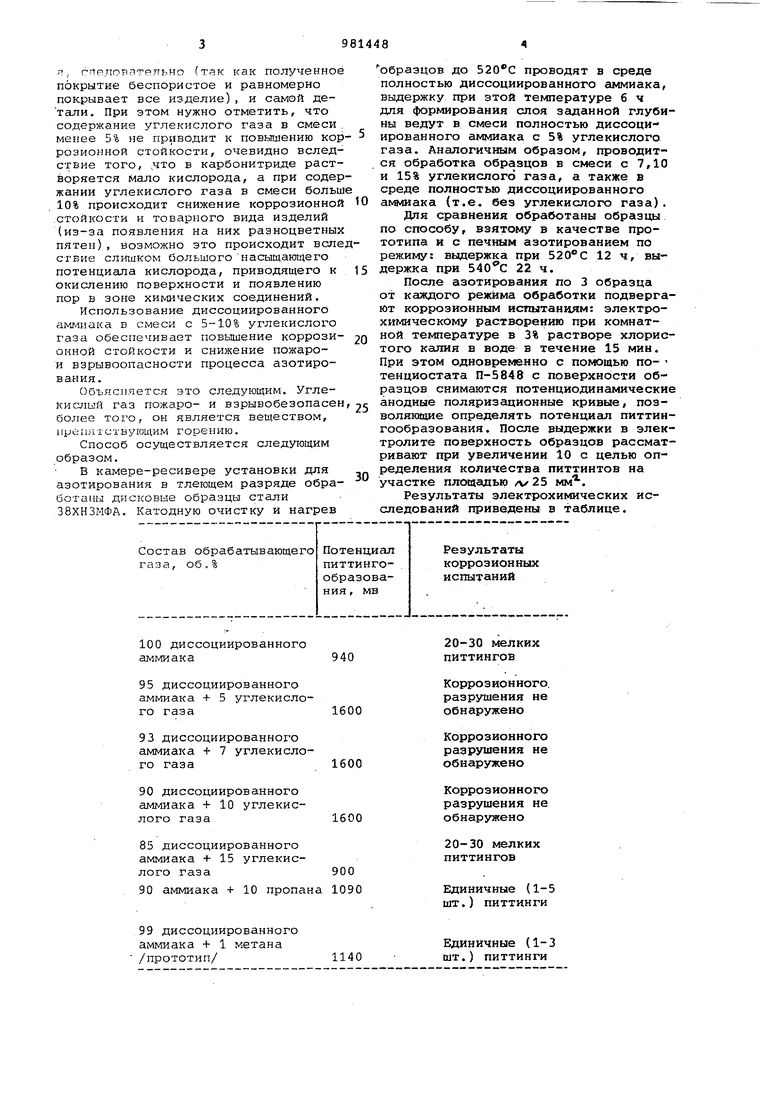

30 коррозионную стойкость последнего, п. гпрттовательип (так как полученное покрытие беспористое и равномерно покрывает все изделие), и самой детали. При этом нужно отметить, что содержание углекислого газа в смеси менее 5% не приводит к повышению кор роэионной стойкости, очевидно вследствие того, .что в карбонитриде растворяется мало кислорода, а при содер жании углекислого газа в смеси больш 10% происходит снижение коррозионной .стойкости и товарного вида изделий (из-за появления на них разноцветных пятен), возможно это происходит всле ствие слишком большого насыщанлцего потенциала кислорода, приводящего к окислению поверхности и появлению пор в зоне химических соединений. Использование диссоциированного амглиака в смеси с 5-10% углекислого газа обеспечивает повышение коррозионной стойкости и снижение пожарои взрнвоопасности процесса азотирования. Объясл.яется это следующим. Углекислый газ пожаро- и взрывобезопасен более того, он является веществом, ирегипствующим горению. Способ осуществляется следующим образом. В камере-ресивере установки для азотирования в тлеющем разряде обработаны дисковые образцы стали 38ХНЗМФА. Катодную очистку и нагрев образцов до проводят в среде полностью диссоциированного аммиака, выдержку при этой температуре б ч для формирования слоя заданной глубины ведут в смеси полностью диссоциированного аммиака с 5% углекислого газа. Аналогичным образом, проводится обработка образцов в смеси с 7,10 и 15% углекислого газа, а также в среде полностью диссоциированного aNBiwaKa (т.е. без углекислого газа) . Для сравнения обработаны образцы по способу, взятому в качестве прототипа и с печным азотированием по режиму: выдержка при 520°С 12 ч, выдержка при 540С 22 ч. После азотирования по 3 образца от каждого режима обработки подвергают коррозионным испытаниям: электрохимическому растворению при комнатной температуре в 3% растворе хлористого калия в воде в течение 15 мин. При этом одновременно с помощью потенциостата П-5848 с поверхности образцов снимаются потенциодинамические анодные поляризационные кривые, позволяющие определять потенцисш питтингообразования. После выдержки в электролите поверхность образцов рассматривают при увеличении 10 с целью определения количества питтинтов на участке шкмаадью л/25 мм. Результаты электрохимических исследований приведены в таблице.

| название | год | авторы | номер документа |

|---|---|---|---|

| Состав газовой среды для азотирования в тлеющем разряде | 1981 |

|

SU960313A1 |

| СПОСОБ ИОННОГО АЗОТИРОВАНИЯ ИЗДЕЛИЙ ИЗ КОНСТРУКЦИОННЫХ ЛЕГИРОВАННЫХ СТАЛЕЙ | 2020 |

|

RU2760309C1 |

| СПОСОБ ХИМИКО-ТЕРМИЧЕСКОЙ ОБРАБОТКИ ДЕТАЛЕЙ | 1996 |

|

RU2124068C1 |

| Способ повышения коррозионной устойчивости гранулированного ферросилиция | 2017 |

|

RU2699601C2 |

| СПОСОБ ХИМИКО-ТЕРМИЧЕСКОЙ ОБРАБОТКИ СТАЛЬНЫХ ДЕТАЛЕЙ | 1990 |

|

SU1780340A1 |

| СПОСОБ ГАЗОВОГО АЗОТИРОВАНИЯ ИЗДЕЛИЙ ИЗ КОНСТРУКЦИОННЫХ СТАЛЕЙ | 2016 |

|

RU2639755C1 |

| СПОСОБ ИОННО-ПЛАЗМЕННОГО АЗОТИРОВАНИЯ ДЛИННОМЕРНОЙ СТАЛЬНОЙ ДЕТАЛИ | 2013 |

|

RU2528537C1 |

| СПОСОБ ХИМИКО-ТЕРМИЧЕСКОЙ ОБРАБОТКИ | 1990 |

|

RU2044801C1 |

| СПОСОБ ОБРАБОТКИ СТАЛЬНЫХ ИЗДЕЛИЙ В ГАЗООБРАЗНОЙ СРЕДЕ | 2007 |

|

RU2367716C1 |

| СПОСОБ НИКОТРИРОВАНИЯ СТАЛЬНЫХ ДЕТАЛЕЙ И ИНСТРУМЕНТА | 2003 |

|

RU2237744C1 |

100 диссоциированного аммиака

95 диссоциированного аммиака + 5 углекислого газа

93 диссоциированного аммиака + 7 углекислого газа

90 диссоциированного аммиака + 10 углекислого газа

85 диссоциированного аммиака + 15 углекислого газа

90 аммиака + 10 пропан

99 диссоциированного аммиака + 1 метана /прототип/1140

20-30 мелких питтингов

Коррозионного разрушения не обнаружено

Коррозионного разрушения не обнаружено

Коррозионного разрушения не обнаружено

20-30 мелких питтингов

Единичные (1шт.) питтинги

Единичные (1-3 шт.) питтинги Как видно из таблицы, при содержании углекислого газа в смеси от 5 до 10% коррозионная стойкость, т.е. стойкость к питтингообраэованию, образцов азотированных в тлеющем разряде наилучшая по. сравнению с пр4 лучаемой после обработки по известному способу. Формула изобретения Среда для азотирования в тлеющем разряде, содержащая диссоциированный аммиак и углеродсодержащее соединени отличающаяся тем, что, с целью повышения коррозионной стойкости, деталей, в качестве углеродсодержащего соединения она содержит углекислый газ при следующем соотношении компонентов, вес.%: Углекислый газ 5-15 Диссоциированный аммиакОст€1льное Источники информации, принятые во внимание при экспертизе 1.Регулируемые процессы азотиройания. М., НИИниформтяжмаш, 1976, 13-76-20, с. 14-19. 2.Авторское свидетельство СССР по заявке 3253031/22-02, кл. С 23 С 11/14, 1981.

Авторы

Даты

1982-12-15—Публикация

1981-03-04—Подача